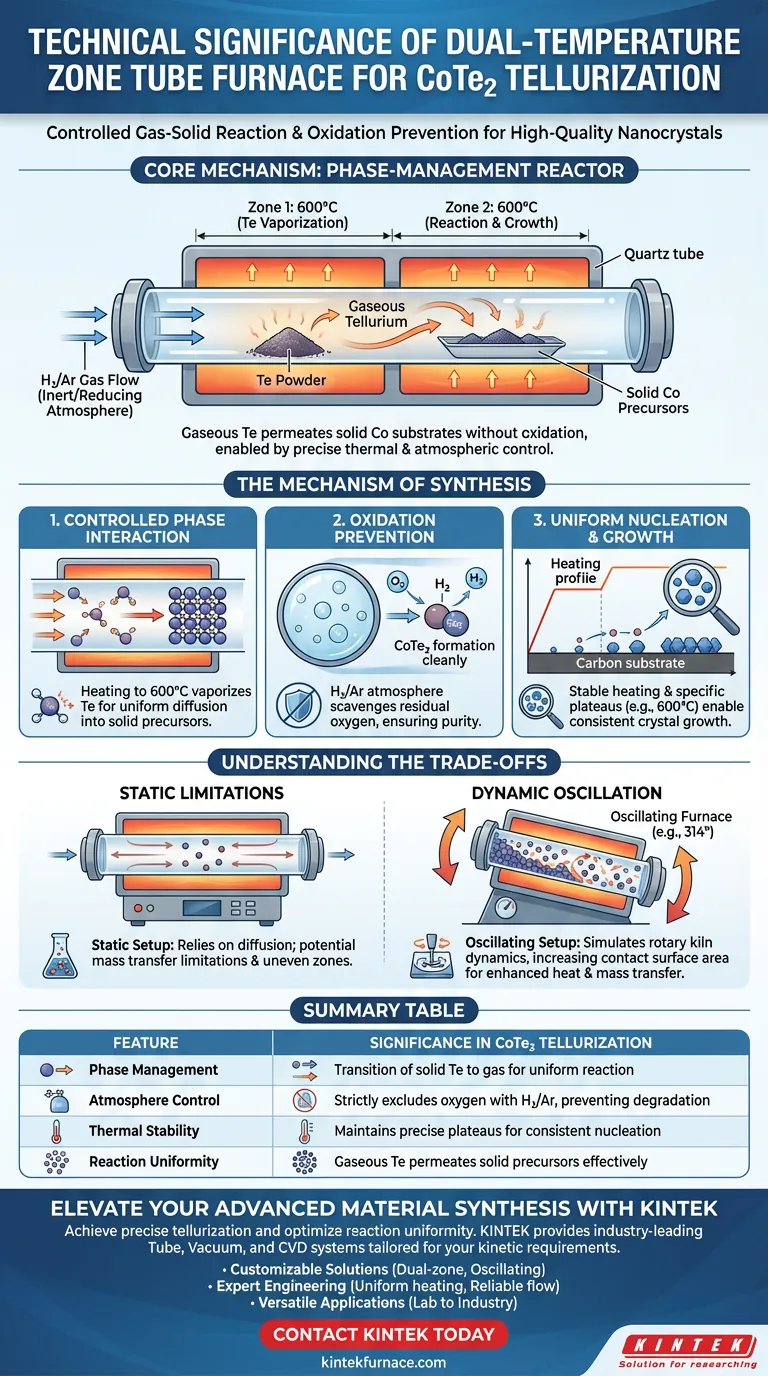

Die technische Bedeutung der Verwendung eines Röhrenofens für die CoTe2-Tellurierung liegt in seiner Fähigkeit, eine kontrollierte Gas-Feststoff-Reaktion unter striktem Ausschluss von Sauerstoff zu ermöglichen. Durch die Aufrechterhaltung einer reduzierenden Atmosphäre und präziser thermischer Bedingungen ermöglicht der Ofen die Verdampfung von Tellur, das gleichmäßig mit festphasigen Metallvorläufern reagiert.

Kernbotschaft Der Röhrenofen fungiert als Phasenmanagement-Reaktor, der es gasförmigem Tellur ermöglicht, ohne Oxidation in feste Kobalt-Substrate einzudringen und mit ihnen zu reagieren. Diese präzise Kontrolle über Atmosphäre und Temperatur ist der entscheidende Faktor für die Erzielung der gleichmäßigen Keimbildung und des Wachstums, die für qualitativ hochwertige CoTe2-Nanokristalle erforderlich sind.

Der Mechanismus der Synthese

Kontrollierte Phaseninteraktion

Die größte Herausforderung bei der CoTe2-Synthese besteht darin, einen vollständigen Kontakt zwischen Reaktanten unterschiedlicher Zustände sicherzustellen.

Der Röhrenofen löst dieses Problem, indem er die Umgebung auf Reaktionstemperaturen (z. B. 600 °C) erhitzt.

Bei dieser Temperatur geht das Tellurpulver in die Gasphase über. Dieser Dampf kann dann effektiv in die festphasigen Metallvorläufer diffundieren, wodurch eine vollständige und gleichmäßige Reaktionsschnittstelle entsteht.

Verhinderung von Oxidation

Sowohl Kobalt als auch Tellur sind bei hohen Temperaturen anfällig für Oxidation, was die Reinheit des Endmaterials beeinträchtigen würde.

Der Röhrenofen bietet eine versiegelte Umgebung für eine streng kontrollierte inerte oder reduzierende Atmosphäre, typischerweise eine Mischung aus Wasserstoff und Argon (H2/Ar).

Diese Atmosphäre bindet Rest-Sauerstoff und stellt sicher, dass die CoTe2-Bildung ohne unerwünschte Oxide erfolgt.

Gleichmäßige Keimbildung und Wachstum

Die Qualität der resultierenden Nanokristalle hängt stark von der Stabilität der Reaktionsumgebung ab.

Durch die strenge Steuerung der Heizrate und das Halten der Reaktion auf einem bestimmten Plateau (z. B. 600 °C für 2 Stunden) sorgt der Ofen für eine konstante kinetische Energie für die Reaktion.

Diese thermische Stabilität fördert eine gleichmäßige Keimbildung, wodurch CoTe2-Nanokristalle gleichmäßig innerhalb des Kohlenstoffsubstrats wachsen können.

Verständnis der Kompromisse

Statische vs. dynamische Einschränkungen

Während ein Standard-Labor-Röhrenofen eine ausgezeichnete Atmosphärenkontrolle bietet, ist eine statische Einrichtung hauptsächlich auf die Gasdiffusion zur Mischung angewiesen.

In statischen Konfigurationen kann es zu Massentransferbeschränkungen kommen, die zu ungleichmäßigen Reaktionszonen führen können, wenn der Gasfluss nicht perfekt optimiert ist.

Die Rolle der mechanischen Mischung

Wie in fortgeschrittenen Konfigurationen erwähnt, kann ein oszillierender Röhrenofen diese statischen Einschränkungen mildern.

Durch die Verwendung von großwinkligen Hin- und Herbewegungen (z. B. 314 Grad) simuliert ein oszillierender Ofen die Dynamik eines industriellen Drehrohrofens.

Diese Bewegung erhöht die Kontaktfläche zwischen Pulvern und reaktiven Gasen erheblich und verbessert die Wärmeübertragungseffizienz über das hinaus, was ein statischer Zwei-Zonen- oder Ein-Zonen-Ofen allein erreichen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Synthese zu maximieren, stimmen Sie Ihre Ofenkonfiguration auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie eine Einrichtung mit präzisen H2/Ar-Atmosphärenkontrollen, um Oxidation während der Hochtemperatur-Gas-Feststoff-Reaktion strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionsgleichmäßigkeit liegt: Stellen Sie sicher, dass das Heizprofil ausreichend Zeit (z. B. 2 Stunden) für das gasförmige Tellur bietet, um die feste Vorläuferstruktur vollständig zu durchdringen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Erwägen Sie eine oszillierende Ofenkonfiguration, um die Mischkinetik und Wärmeübertragung zwischen den festen und gasförmigen Phasen zu verbessern.

Der Erfolg der CoTe2-Tellurierung hängt letztendlich von der präzisen Steuerung des Phasenübergangs zwischen festen Vorläufern und gasförmigem Tellur ab.

Zusammenfassungstabelle:

| Merkmal | Bedeutung bei der CoTe2-Tellurierung |

|---|---|

| Phasenmanagement | Ermöglicht den Übergang von festem Te zu Gas für eine gleichmäßige Reaktion mit Kobalt |

| Atmosphärenkontrolle | Verwendet H2/Ar-Mischungen, um Sauerstoff strikt auszuschließen und Degradation zu verhindern |

| Thermische Stabilität | Hält präzise Plateaus (z. B. 600 °C) für konsistente Keimbildung und Wachstum aufrecht |

| Reaktionsgleichmäßigkeit | Ermöglicht gasförmigem Tellur, feste Vorläufer effektiv zu durchdringen |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzise Tellurierung erfordert die perfekte Balance zwischen Atmosphärenkontrolle und thermischer Stabilität. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der CoTe2-Synthese und anderer fortschrittlicher chemischer Gasphasenabscheidungsprozesse entwickelt wurden.

Warum KINTEK wählen?

- Anpassbare Lösungen: Von Zwei-Zonen-Systemen bis hin zu oszillierenden Röhrenöfen passen wir die Ausrüstung an Ihre spezifischen kinetischen Anforderungen an.

- Experten-Engineering: Unsere F&E-gestützte Fertigung gewährleistet gleichmäßige Erwärmung und zuverlässiges Gasflussmanagement.

- Vielseitige Anwendungen: Ideal für Forschung im Labormaßstab und industrielle Materialproduktion.

Bereit, Ihre Reaktionsgleichmäßigkeit und Materialreinheit zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen mit unseren technischen Experten zu besprechen.

Visuelle Anleitung

Referenzen

- Qinghua Li, Shaoming Huang. Efficient Polytelluride Anchoring for Ultralong-Life Potassium Storage: Combined Physical Barrier and Chemisorption in Nanogrid-in-Nanofiber. DOI: 10.1007/s40820-023-01318-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Schlüsselkomponenten eines Fallrohr-Ofens? Entdecken Sie die 5 wesentlichen Teile für den Erfolg bei hohen Temperaturen

- Was trägt zur hohen Heizeffizienz eines Atmosphäre-Rohrofens bei? Erzielen Sie schnelles, stabiles Heizen für Ihr Labor

- Welche technischen Bedingungen bietet eine Röhrenofen für die Oxidation von Silizium-Nanodrähten? Master Nano-Engineering

- Welche zentralen experimentellen Bedingungen bietet eine horizontale Hochtemperatur-Rohröfen zur Messung der Chromflüchtigkeit?

- Welche Rolle spielt eine Röhrenofen bei der Entölung von HDS-Katalysatoren? Effiziente Pyrolyserückgewinnung freischalten

- Was ist die Funktion des hochreinen Quarzrohrs bei CVT für ZrTe5? Gewährleistung von hoher Reinheit und Vakuumintegrität

- Welche Schutzfunktion spielt eine feuchte Wasserstoffatmosphäre (Ar/H2) in einem Rohrofen für Stabilitätstests von Dünnschichten?

- Welche atmosphärischen Kontrollfunktionen bieten horizontale Rohröfen?Lösungen für die präzise thermische Verarbeitung