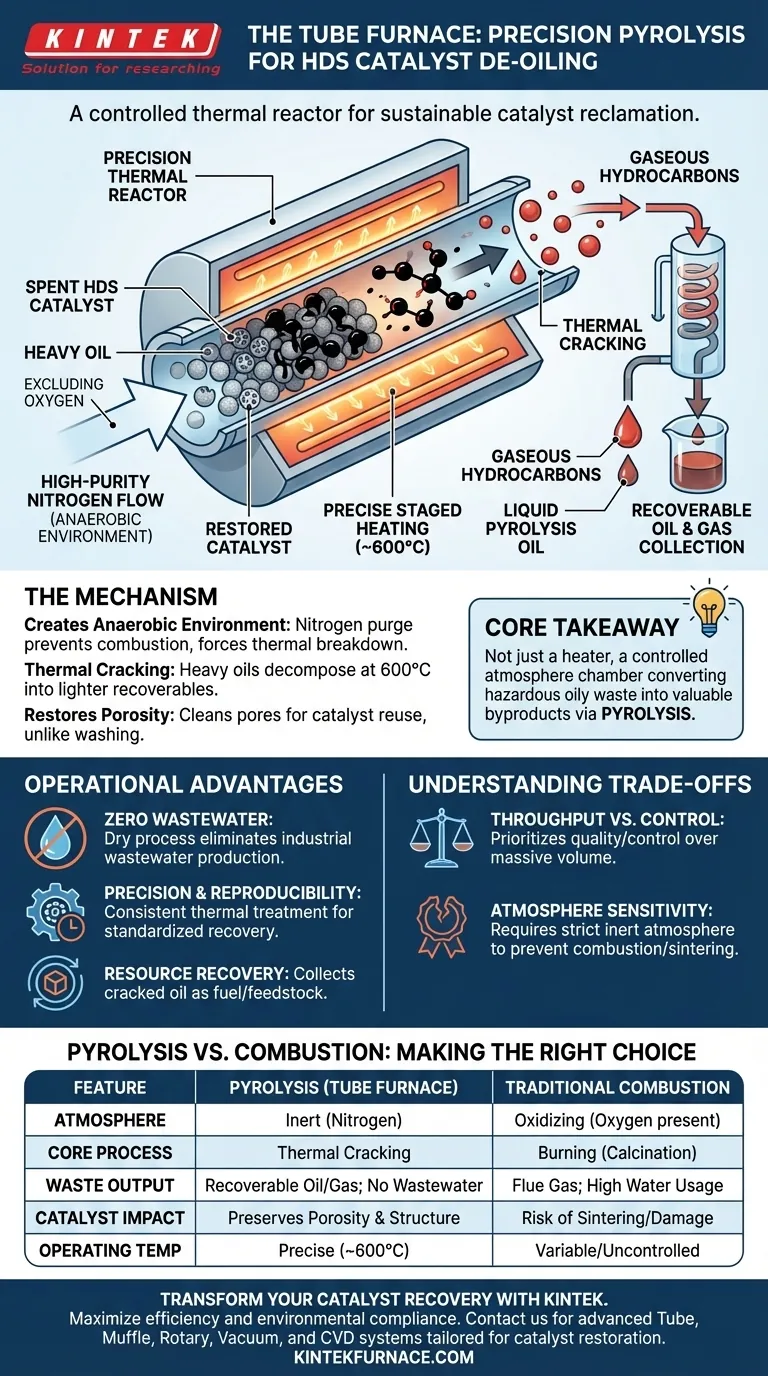

Der Röhrenofen fungiert als präziser thermischer Reaktor, der die spezifischen anaeroben Bedingungen schafft, die für die Rückgewinnung gebrauchter Katalysatoren notwendig sind. Durch die Verwendung von hochreinem Stickstoff zur Sauerstoffverdrängung und die Aufrechterhaltung von Temperaturen um 600 °C werden die im Katalysator eingeschlossenen Schwerölverunreinigungen thermisch in leichtere Kohlenwasserstoffe zersetzt, wodurch das Material effektiv gereinigt wird, ohne die Umweltbelastung durch Abwasser.

Kernbotschaft: Der Röhrenofen ist nicht nur ein Heizgerät; er ist eine Kammer mit kontrollierter Atmosphäre, die Verbrennung durch Pyrolyse ersetzt. Dies wandelt gefährliche ölhaltige Abfälle in rückgewinnbare Nebenprodukte (Gas und flüssiges Öl) um und stellt gleichzeitig die poröse Struktur des Katalysators für die Wiederverwendung wieder her.

Der Mechanismus der Entölung durch Pyrolyse

Die Hauptfunktion des Röhrenofens bei dieser Anwendung ist die Durchführung des thermisches Crackens unter strengen atmosphärischen Kontrollen. Dieser Prozess entfernt Verunreinigungen, die durch mechanische Reinigung nicht erreicht werden können.

Schaffung einer anaeroben Umgebung

Der Ofen verwendet einen Fluss von hochreinem Stickstoff, um Sauerstoff aus der Kammer zu verdrängen. Dies ist der entscheidende Unterschied zwischen Verbrennung und Cracken (Pyrolyse).

Durch die Entfernung von Sauerstoff verhindert der Ofen, dass das Öl Feuer fängt, was die Struktur des Katalysators beschädigen und unkontrollierte Emissionen verursachen würde. Stattdessen zwingt die Umgebung die chemischen Bindungen des Öls, sich allein durch Hitze zu zersetzen.

Thermisches Cracken von Schwerölen

Der Ofen verwendet eine präzise, gestufte Erwärmung, um eine Zieltemperatur von typischerweise etwa 600 °C zu erreichen und aufrechtzuerhalten.

Bei dieser Temperatur können die schweren, viskosen Ölmoleküle, die den Katalysator verstopfen, nicht überleben. Sie werden thermisch gecrackt (zerfallen) in kleinere, leichtere Moleküle. Diese wandeln sich in gasförmige Kohlenwasserstoffe und flüssiges Pyrolyseöl um, die verdampfen und aus dem Material austreten.

Wiederherstellung der Katalysatorporosität

Das ultimative Ziel dieser thermischen Behandlung ist die physikalische Wiederherstellung des Katalysators.

Gebrauchte Hydrodesulfurierungs- (HDS-) Katalysatoren verlieren an Wirksamkeit, da ihre Poren – die winzigen Tunnel, in denen Reaktionen stattfinden – durch Restöl verstopft sind. Der Röhrenofen entleert diese Poren effektiv und stellt die für die erneute Funktion des Katalysators erforderliche Oberfläche wieder her.

Betriebliche Vorteile des Röhrenofens

Über die grundlegende Chemie hinaus bietet der Röhrenofen spezifische betriebliche Vorteile, die ihn für diese spezielle Aufgabe besser geeignet machen als die Freiluftkalzinierung.

Keine Abwassererzeugung

Einer der bedeutendsten Vorteile ist die Einhaltung von Umweltvorschriften. Im Gegensatz zu chemischen Waschverfahren ist der Pyrolyseprozess in einem Röhrenofen eine Trockentechnik.

Da das Öl in Gas und sammelbares flüssiges Öl umgewandelt wird, anstatt mit Wasser weggespült zu werden, eliminiert der Prozess die Produktion von industriellem Abwasser und vereinfacht das nachgeschaltete Abfallmanagement.

Präzision und Reproduzierbarkeit

Röhrenöfen sind für hohe thermische Stabilität und genaue Atmosphärenkontrolle ausgelegt.

Ob bei der Behandlung von Salzen oder HDS-Katalysatoren, die Fähigkeit, Heizraten und Verweilzeiten streng zu regeln, gewährleistet, dass jede Charge genau denselben thermischen Belastungen ausgesetzt ist. Diese Konsistenz ist entscheidend für standardisierte Rückgewinnungsraten und die Sicherstellung, dass das Katalysatorsubstrat nicht überhitzt oder beschädigt wird.

Verständnis der Kompromisse

Obwohl der Röhrenofen für die Entölung sehr effektiv ist, müssen die inhärenten betrieblichen Einschränkungen der Technologie berücksichtigt werden.

Durchsatz vs. Kontrolle

Röhrenöfen priorisieren die Umweltkontrolle gegenüber massivem Volumen.

Sie sind typischerweise Batch- oder Durchflusssysteme mit begrenzter Querschnittsfläche. Obwohl sie eine überlegene Qualitätskontrolle für den Entölungsprozess bieten, kann ihr Durchsatz im Vergleich zu großen Drehrohröfen oder Industrieöfen für weniger empfindliche Materialien geringer sein.

Atmosphärenempfindlichkeit

Der Erfolg des Prozesses hängt vollständig von der Integrität der inerten Atmosphäre ab.

Wenn der Stickstofffluss unterbrochen wird oder eine Dichtung versagt, dringt bei 600 °C Sauerstoff in die Kammer ein. Dies verschiebt den Prozess sofort von kontrollierter Pyrolyse zu unkontrollierter Verbrennung, was den Katalysator möglicherweise versintern und seine aktiven Zentren zerstören kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Röhrenofens zur Rückgewinnung von HDS-Katalysatoren hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Der Röhrenofen ist die optimale Wahl, da er die Abwassererzeugung eliminiert und die Abscheidung flüchtiger organischer Verbindungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Katalysators liegt: Die präzise Temperaturregelung verhindert thermische Schocks und Versinterung und stellt sicher, dass die Porenstruktur des Katalysators für die zukünftige Verwendung intakt bleibt.

- Wenn Ihr Hauptaugenmerk auf der Ressourcenrückgewinnung liegt: Der anaerobe Prozess ermöglicht es Ihnen, das gecrackte flüssige Pyrolyseöl als Brennstoffquelle oder chemischen Rohstoff zu sammeln, anstatt es als Abfall zu verbrennen.

Durch die Nutzung der kontrollierten Atmosphäre eines Röhrenofens verwandeln Sie ein Abfallentsorgungsproblem in eine Chance zur Ressourcenrückgewinnung.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse im Röhrenofen | Traditionelle Verbrennung |

|---|---|---|

| Atmosphäre | Inert (Hochreiner Stickstoff) | Oxidierend (Sauerstoff vorhanden) |

| Kernprozess | Thermisches Cracken | Verbrennung (Kalzinierung) |

| Abfallprodukt | Rückgewinnbares Öl/Gas; Kein Abwasser | Rauchgas; Hoher Wasserverbrauch |

| Katalysatorauswirkung | Erhält Porosität & Struktur | Risiko von Versinterung/Beschädigung |

| Betriebstemperatur | Präzise (ca. 600 °C) | Oft variabel/unkontrolliert |

Transformieren Sie Ihren Katalysator-Rückgewinnungsprozess noch heute

Maximieren Sie Ihre Laboreffizienz und Umweltkonformität mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fundierter F&E und präziser Fertigung bieten wir leistungsstarke Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die speziell für Katalysatorrestaurations- und Pyrolyseanwendungen entwickelt wurden.

Ob Sie kundenspezifische Heizraten für empfindliche HDS-Katalysatoren oder eine robuste Atmosphärenkontrolle zur Eliminierung von industriellem Abwasser benötigen, unsere Experten sind bereit, ein System für Ihre einzigartigen Bedürfnisse zu entwickeln.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um ein Angebot zu erhalten!

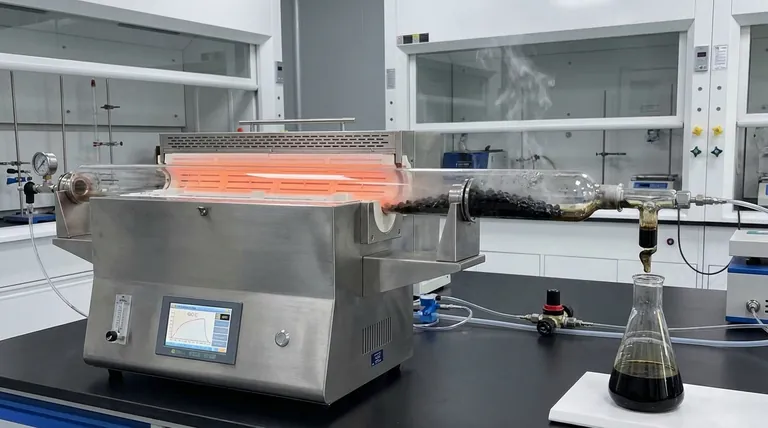

Visuelle Anleitung

Referenzen

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- In welchen Anwendungen werden geteilte Rohröfen üblicherweise eingesetzt? Unverzichtbar für präzise thermische Prozesse in Forschung und Industrie

- Warum werden Inertgase in einem Hochtemperatur-Rohrofen verwendet? Oxidation verhindern und Prozesspräzision gewährleisten

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Was ist der Zweck des stundenlangen Spülens eines Rohrofens mit hochreinem Argon? Gewährleistung reiner Siliziumstahl-Ergebnisse

- Wie beeinflusst die Heizratensteuerung eines Rohrofens g-C3N4? Präzise thermische Polykondensation meistern

- Wie erfüllt ein vertikaler Rohrofen Umweltstandards? Erzielen Sie umweltfreundliche und effiziente Laborabläufe

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Synthese von Ni17W3/MoO3-x/WO3-x-Katalysatoren während des Ausglühens?

- Was ist die Bedeutung der 700°C Röhrenofenbehandlung für T-Nb2O5/RMF? Entsperren Sie Spitzenleistungen bei der Pseudokapazität