Im Kern erfüllt ein vertikaler Rohrofen Umweltstandards durch eine Kombination aus der Behandlung von Prozessnebenprodukten und der Implementierung von Konstruktionsprinzipien, die Energie- und Materialverschwendung minimieren. Dieser duale Ansatz berücksichtigt sowohl die direkten Emissionen, die während des Betriebs entstehen, als auch die indirekten Umweltauswirkungen, die mit einem hohen Energieverbrauch verbunden sind.

Wahre Umweltkonformität bei einem vertikalen Rohrofen bedeutet nicht nur das Filtern von Abgasen. Sie ist das Ergebnis eines ganzheitlichen Designs, das von Anfang an auf Energieeffizienz, präzise Prozesskontrolle und proaktive Abfallvermeidung ausgerichtet ist.

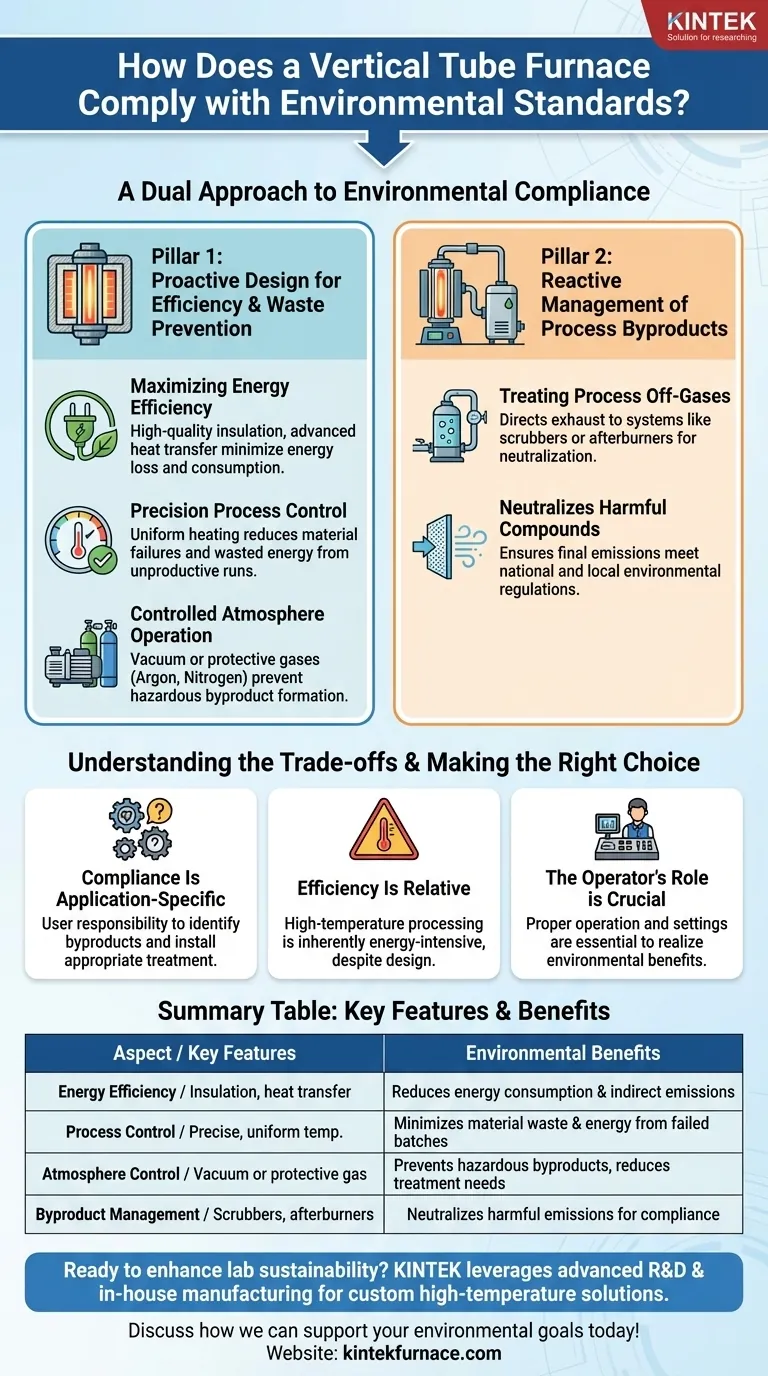

Ein zweigliedriger Ansatz zur Einhaltung von Umweltvorschriften

Die Umweltleistung eines Ofens hängt von zwei unterschiedlichen Strategien ab: der proaktiven Minimierung von Abfällen durch effizientes Design und der reaktiven Verwaltung aller entstehenden Nebenprodukte.

Säule 1: Proaktives Design für Effizienz und Abfallvermeidung

Modernes Ofendesign priorisiert Effizienz, was sich direkt in einem kleineren ökologischen Fußabdruck niederschlägt.

Maximierung der Energieeffizienz

Hochwertige Isolierung und fortschrittliche Wärmeübertragungsmechanismen sind entscheidend. Durch die Minimierung des Wärmeverlusts an die Umgebung verbraucht der Ofen deutlich weniger Energie, um die Zieltemperatur zu erreichen und zu halten.

Diese Reduzierung des Energieverbrauchs ist ein Eckpfeiler der „grünen Produktion“ und senkt sowohl die Betriebskosten als auch die indirekten Emissionen, die mit der Stromerzeugung verbunden sind.

Präzise Prozesssteuerung

Vertikale Rohröfen bieten eine außergewöhnlich präzise und gleichmäßige Temperaturregelung. Diese Konsistenz dient nicht nur der Prozessqualität; sie ist ein wichtiges Umweltmerkmal.

Gleichmäßige Erwärmung eliminiert heiße und kalte Stellen, was die Wahrscheinlichkeit von Fehlern oder inkonsistenten Chargen verringert. Weniger Fehler bedeuten weniger verschwendetes Rohmaterial und weniger Energieverbrauch bei unproduktiven Läufen.

Betrieb unter kontrollierter Atmosphäre

Die Möglichkeit, unter Vakuum oder einem spezifischen Schutzgas (wie Argon oder Stickstoff) zu arbeiten, ist ein leistungsstarkes Umweltwerkzeug.

Durch die Entfernung reaktiver Gase wie Sauerstoff können Sie die Bildung unerwünschter Oxide oder anderer gefährlicher Nebenprodukte verhindern. Dieser proaktive Ansatz in der Prozesschemie kann die Notwendigkeit einer nachgeschalteten Gasbehandlung eliminieren oder drastisch reduzieren.

Säule 2: Reaktives Management von Prozessnebenprodukten

Selbst in einem hochkontrollierten Prozess können je nach den erhitzten Materialien einige Nebenprodukte unvermeidlich sein.

Behandlung von Prozessabgasen

Der direkteste Konformitätsmechanismus ist die Behandlung von Abgasen, oft auch als Prozessabgase bezeichnet. Der Ofen ist so konzipiert, dass sein Abgas in ein Sekundärsystem geleitet wird.

Dieses System, wie z. B. ein chemischer Wäscher oder ein Nachbrenner, neutralisiert oder fängt schädliche Verbindungen ab, bevor sie freigesetzt werden, und stellt so sicher, dass die endgültigen Emissionen den nationalen und lokalen Umweltvorschriften entsprechen.

Die Kompromisse verstehen

Obwohl der Ofen auf Konformität ausgelegt ist, ist seine Umweltleistung nicht automatisch. Sie hängt stark von der richtigen Konfiguration und einem Verständnis der Betriebsrealitäten ab.

Konformität ist anwendungsspezifisch

Der Ofen selbst erzeugt keine Emissionen; der Prozess tut dies. Die Art der erforderlichen Abgasbehandlung hängt ausschließlich von den Materialien ab, die Sie erhitzen, und den Reaktionen, die dabei auftreten.

Der Benutzer ist dafür verantwortlich, potenzielle Nebenprodukte aus seiner spezifischen Anwendung zu identifizieren und das entsprechende Gasbehandlungssystem zu installieren, um diese zu verwalten.

Effizienz ist relativ

Selbst der energieeffizienteste Ofen verbraucht eine beträchtliche Menge Strom, um hohe Temperaturen zu erreichen. Während Konstruktionsmerkmale diesen Verbrauch minimieren, ist die Hochtemperaturverarbeitung von Natur aus energieintensiv.

Die Rolle des Bedieners ist entscheidend

Die Umweltvorteile von Präzisionssteuerung und Effizienz werden nur dann realisiert, wenn der Ofen korrekt betrieben wird. Falsche Einstellungen oder Protokolle können die inhärenten Designvorteile des Ofens leicht zunichtemachen und zu verschwendeter Energie und Materialien führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Konformität sicherzustellen, müssen Sie die Fähigkeiten des Ofens auf Ihre spezifischen Umwelt- und Betriebsprioritäten abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Emissionsvorschriften liegt: Stellen Sie sicher, dass Sie den Ofen mit einem Abgasreinigungssystem (z. B. Wäscher, Nachbrenner) koppeln, das für die spezifischen Nebenprodukte Ihres Prozesses zertifiziert ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des gesamten ökologischen Fußabdrucks liegt: Priorisieren Sie ein Modell mit überlegener Isolierung, Mehrzonen-Temperaturregelung und der Fähigkeit zum Betrieb unter kontrollierter Atmosphäre, um Energie- und Materialverschwendung an der Quelle zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz liegt: Nutzen Sie die präzisen Temperatur- und Atmosphärenregler des Ofens, um den Ertrag zu maximieren und Ausfälle zu reduzieren, was die Energie- und Materialkosten pro Charge direkt senkt.

Indem Sie diese Prinzipien verstehen, können Sie einen vertikalen Rohrofen so konfigurieren, dass er nicht nur die gesetzlichen Standards, sondern auch die höchsten Ziele eines nachhaltigen und effizienten Betriebs erfüllt.

Zusammenfassende Tabelle:

| Aspekt | Hauptmerkmale | Umweltvorteile |

|---|---|---|

| Energieeffizienz | Hochwertige Isolierung, fortschrittliche Wärmeübertragung | Reduziert Energieverbrauch und indirekte Emissionen |

| Prozesskontrolle | Präzise, gleichmäßige Temperaturregelung | Minimiert Materialverschwendung und Energieverbrauch durch fehlgeschlagene Chargen |

| Atmosphärenkontrolle | Vakuum- oder Schutzgasbetrieb | Verhindert gefährliche Nebenprodukte, reduziert den Bedarf an Gasbehandlung |

| Nebenproduktmanagement | Integration mit Wäschern oder Nachbrennern | Neutralisiert schädliche Emissionen zur Einhaltung von Vorschriften |

Bereit, die Nachhaltigkeit Ihres Labors mit einem kundenspezifischen vertikalen Rohrofen zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überlegene Energieeffizienz, Konformität und Kosteneinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Umweltziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor