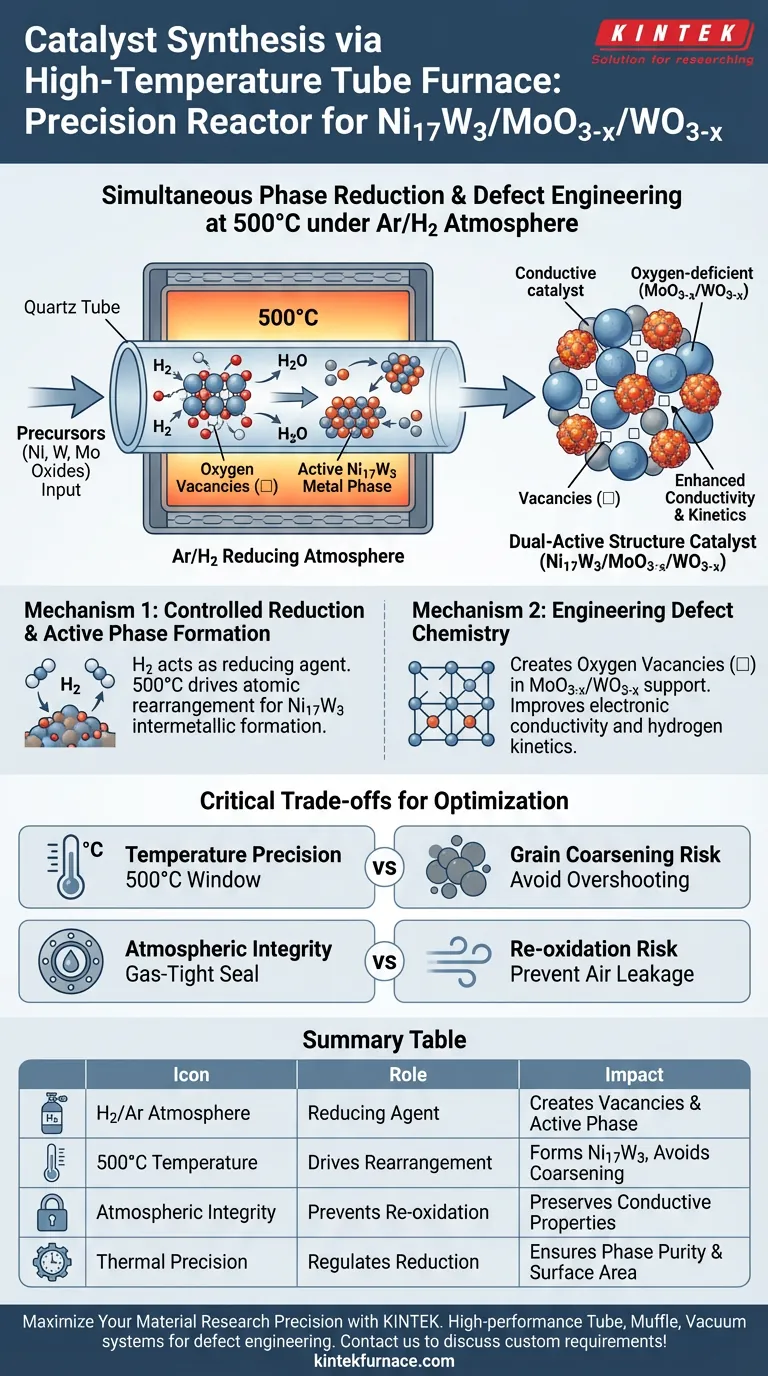

Der Hochtemperatur-Rohröfen dient als Präzisionsreaktor, der eine gleichzeitige Phasenreduktion und Defekt-Engineering vorantreibt. Insbesondere hält er eine Umgebung von 500 °C unter einer reduzierenden Argon/Wasserstoff (Ar/H2)-Atmosphäre aufrecht. Diese kontrollierte Umgebung ist erforderlich, um Vorläufer in die aktive Ni17W3-Metallphase umzuwandeln und gleichzeitig spezifische chemische Defekte in den unterstützenden Oxiden zu induzieren.

Kernbotschaft Der Rohröfen erhitzt das Material nicht nur; er nutzt eine reduzierende H2-Atmosphäre, um Sauerstoffatome aus dem Gitter zu entfernen und kritische Sauerstoffleerstellen zu erzeugen. Dieser Prozess schafft eine dual-aktive Struktur: eine hochleitfähige, sauerstoffarme Unterstützung (MoO3-x/WO3-x), die mit der aktiven Ni17W3-Metallphase verankert ist.

Der Mechanismus der kontrollierten Reduktion

Präzise Atmosphärenregelung

Die Synthese ist stark auf die Fähigkeit des Ofens angewiesen, eine streng kontrollierte reduzierende Atmosphäre, insbesondere eine Ar/H2-Mischung, aufrechtzuerhalten.

Im Gegensatz zum einfachen Erhitzen nimmt die Anwesenheit von Wasserstoffgas aktiv an der chemischen Reaktion teil. Es wirkt als Reduktionsmittel, das für die Umwandlung der anfänglichen Vorläufer in die gewünschten metallischen und suboxidischen Zustände unerlässlich ist.

Bildung der aktiven Metallphase

Unter diesen Bedingungen von 500 °C treibt der Ofen die Reduktion von Metallvorläufern in die spezifische Ni17W3-Phase an.

Diese Phase ist die "aktive" Komponente des Katalysators. Die vom Ofen bereitgestellte thermische Energie gewährleistet die atomare Umlagerung, die für Nickel und Wolfram notwendig ist, um diese spezifische intermetallische Verbindung zu bilden, anstatt als separate Oxide zu verbleiben.

Engineering der Defektchemie

Induzieren von Sauerstoffleerstellen

Eine kritische Funktion des Ofens ist die Erzeugung von Sauerstoffleerstellen innerhalb der Metalloxid-Unterstützung, bezeichnet als MoO3-x und WO3-x.

Durch die Steuerung der Reduktionstiefe entfernt der Prozess spezifische Sauerstoffatome aus dem Kristallgitter. Diese fehlenden Atome (Leerstellen) sind keine Defekte im negativen Sinne; sie sind konstruierte Merkmale, die die elektronische Struktur des Materials dramatisch verändern.

Verbesserung der Leitfähigkeit und Kinetik

Die Einführung dieser Leerstellen verbessert direkt die elektronische Leitfähigkeit des Materials.

Darüber hinaus verbessern diese strukturellen Lücken die Wasserstoffeinlagerungs- und -extraktionskinetik. Die Ofenumgebung stellt sicher, dass diese Leerstellen reichlich vorhanden sind, was den Katalysator für die elektrochemische Leistung optimiert.

Abwägungen verstehen

Temperaturpräzision vs. Kornvergröberung

Während hohe Temperaturen für die Phasenkonvertierung notwendig sind, kann übermäßige Hitze nachteilig sein.

Wenn die Temperatur das optimale Fenster von 500 °C überschreitet, besteht die Gefahr der Kornvergröberung (atomares Zusammenklumpen), die die aktive Oberfläche verringert. Der Rohröfen muss eine präzise programmierbare Steuerung bieten, um ein "Überschießen" der Zieltemperatur zu verhindern.

Atmosphärische Integrität

Die Wirksamkeit der Leerenbildung hängt vollständig von der Dichtigkeit des Ofens ab.

Jedes Eindringen von Umgebungsluft (Sauerstoff) in das Rohr während des Ausglühprozesses wird das Material wieder oxidieren, die Leerstellen füllen und die zu entwickelnden leitfähigen Eigenschaften zerstören. Die Stabilität der reduzierenden Atmosphäre ist ebenso entscheidend wie die Temperatur selbst.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Ni17W3/MoO3-x/WO3-x-Katalysatoren zu optimieren, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektronischen Leitfähigkeit liegt: Stellen Sie sicher, dass Ihre Gasflussraten eine konsistente H2-Konzentration aufrechterhalten, um die Bildung von Sauerstoffleerstellen in der Unterstützung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie die Präzision des thermischen Aufheizens und der Haltezeit bei 500 °C, um eine vollständige Vorläuferreduktion ohne thermische Degradation zu gewährleisten.

Der Rohröfen ist das Werkzeug, das eine chemische Mischung in einen funktionellen Katalysator verwandelt, indem es die Grenze zwischen Reduktion und Oxidation strikt durchsetzt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Katalysatorsynthese | Auswirkung auf die Materialleistung |

|---|---|---|

| H2/Ar-Atmosphäre | Wirkt als Reduktionsmittel, um Sauerstoffatome zu entfernen | Erzeugt kritische Sauerstoffleerstellen und aktive Metallphasen |

| 500 °C Temperatur | Treibt atomare Umlagerung und Vorläuferumwandlung an | Bildet Ni17W3-Intermetallverbindung ohne Kornvergröberung |

| Atmosphärische Integrität | Verhindert Reoxidation durch Eindringen von Umgebungsluft | Erhält leitfähige Eigenschaften und konstruierte Strukturdefekte |

| Thermische Präzision | Reguliert Reduktionstiefe und Haltezeit | Gewährleistet Phasenreinheit und maximiert die aktive Oberfläche |

Maximieren Sie die Präzision Ihrer Materialforschung mit KINTEK

Präzise Kontrolle über Atmosphäre und Temperatur ist für das Defekt-Engineering und die Katalysatorsynthese unerlässlich. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengsten Laborstandards entsprechen. Ob Sie fortschrittliche Ni17W3-Katalysatoren synthetisieren oder Materialien der nächsten Generation für die Energieerzeugung entwickeln, unsere anpassbaren Hochtemperaturöfen bieten die atmosphärische Integrität und thermische Stabilität, die Ihre Forschung erfordert.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yiqing Sun, Xianying Wang. Oxygen vacancy-induced efficient hydrogen spillover in Ni<sub>17</sub>W<sub>3</sub>/WO<sub>3−<i>x</i></sub>/MoO<sub>3−<i>x</i></sub> for a superior pH-universal hydrogen evolution reaction. DOI: 10.1039/d4ta00729h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Haupteinsatzgebiete von Vakuumrohröfen in der Materialwissenschaft? Erschließen Sie Präzision bei der Materialherstellung und Wärmebehandlung

- Wie optimiert das Ausglühen in einer Vakuumrohr-Ofen die WS2-Dünnschichten? Beherrschen Sie strukturelle Integrität und Effizienz

- In welchen Branchen und Forschungsbereichen werden vertikale Röhrenöfen häufig eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Was ist die Hauptfunktion eines Rohrofens bei der Biokohleherstellung? Präzise Umwandlung von Windelfasern in Biokohle

- Welche Sicherheitsvorkehrungen sollte ein Fallrohrofen für den Betrieb bei hohen Temperaturen haben? Unverzichtbarer Schutz bei extremer Hitze

- Was ist das empfohlene Verfahren für die Verwendung eines Vakuumrohr-Experimentierofens mit einer spezifischen Atmosphäre? Meistern Sie die präzise Steuerung Ihrer Experimente

- Was ist die Funktion eines Zweizonen-Röhrenofens bei LPCVD? Beherrschen Sie die präzise Synthese von MnSe-Nanosheets

- Was ist das empfohlene Verfahren zur Aufrechterhaltung der Atmosphärenreinheit in einem Vakuumrohrofen für Experimente? Sorgen Sie für hochreine Ergebnisse