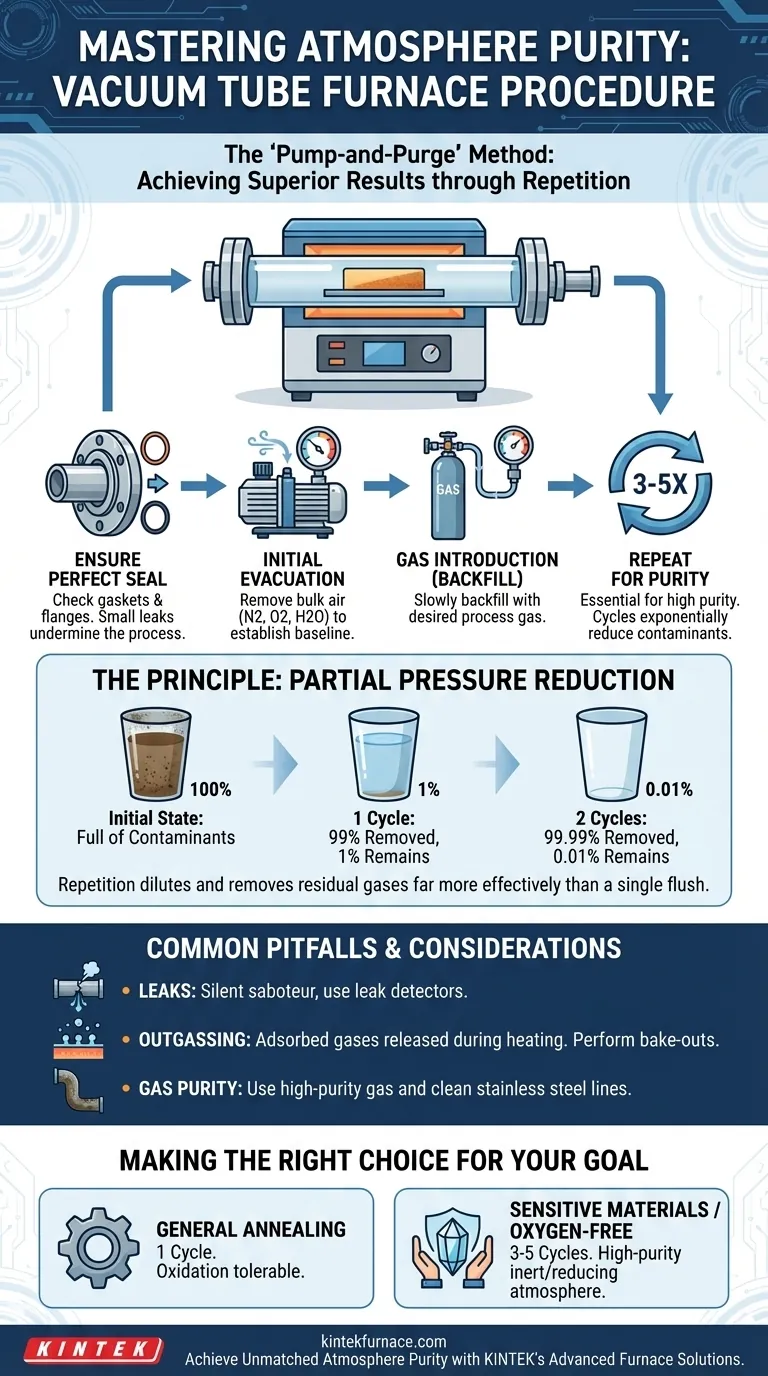

Das empfohlene Verfahren zur Erzielung einer hohen Atmosphärenreinheit in einem Vakuumrohrofen besteht darin, den Ofenrohr zunächst mit einer Vakuumpumpe zu evakuieren und dann das gewünschte Prozessgas einzuleiten. Für Experimente, die eine hohe Reinheit erfordern, sollte dieser „Pump- und Spülzyklus“ mehrfach wiederholt werden. Diese Methode entfernt systematisch Restluft und Verunreinigungen weitaus effektiver, als wenn einfach Gas durch das Rohr geleitet wird.

Die zentrale Herausforderung besteht nicht nur darin, die Luft im Rohr zu ersetzen, sondern den Partialdruck unerwünschter Verunreinigungen wie Sauerstoff und Wasserdampf auf vernachlässigbare Werte zu reduzieren. Ein einmaliges Spülen ist oft nicht ausreichend; wahre Reinheit wird durch wiederholte Zyklen des Evakuierens und Wiederbefüllens erreicht.

Das Prinzip: Warum Pumpen und Spülen unerlässlich ist

Das einfache Einleiten eines Prozessgases in das Ofenrohr ist eine unzuverlässige Methode zur Erzielung einer reinen Atmosphäre. Es mischt sich mit der vorhandenen Luft, und es bleiben Verunreinigungen zurück, die Ihr Experiment beeinträchtigen, insbesondere bei hohen Temperaturen.

Das Problem der Restkontaminationen

Wenn Sie das Ofenrohr verschließen, enthält es normale Luft, die zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff und Spuren anderer Gase, einschließlich Wasserdampf, besteht. Sauerstoff und Wasser sind bei erhöhten Temperaturen sehr reaktiv und können zu unerwünschter Oxidation oder anderen Nebenreaktionen mit Ihrem Probenmaterial führen.

Die Kraft der Partialdruckreduzierung

Die Pump- und Spülmethode funktioniert, indem sie den Partialdruck dieser Verunreinigungen systematisch reduziert. Jeder Evakuierungszyklus entfernt einen Großteil (z. B. 99 % oder mehr) aller im Rohr vorhandenen Gase.

Wenn Sie dann Ihr hochreines Prozessgas einleiten, wird der winzige Bruchteil der verbleibenden Verunreinigungen verdünnt. Der nächste Evakuierungszyklus entfernt 99 % dieser neuen Mischung und reduziert den Verunreinigungsgrad exponentiell weiter.

Wie Wiederholung Reinheit schafft

Stellen Sie es sich wie das Spülen einer schmutzigen Tasse vor. Ein einmaliges Spülen mit sauberem Wasser hilft, aber es bleiben Rückstände. Wenn Sie sie drei- oder viermal spülen und sie zwischen jedem Spülgang vollständig entleeren, stellen Sie sicher, dass sie außergewöhnlich sauber wird.

Jeder Pump- und Spülzyklus multipliziert die Reinheit. Wenn ein Zyklus 99 % der Luft entfernt und 1 % Kontamination übrig lässt, entfernt der zweite Zyklus 99 % der verbleibenden 1 %, was zu nur 0,01 % Kontamination führt. Ein dritter Zyklus würde dies auf 0,0001 % reduzieren, und so weiter.

Die wichtigsten Schritte und Überlegungen verstehen

Die korrekte Ausführung des Verfahrens ist ebenso wichtig wie das Verständnis des Prinzips. Die Integrität Ihres Aufbaus ist die Grundlage für eine reine Atmosphäre.

Schritt 1: Perfekte Abdichtung sicherstellen

Vor jedem Pumpen oder Spülen müssen Sie sicherstellen, dass das Ofenrohr perfekt abgedichtet ist. Dies beinhaltet die korrekte Installation der Edelstahlflansche und die Überprüfung, ob alle O-Ringe oder Dichtungen sauber und richtig sitzen. Ein kleines Leck führt kontinuierlich Verunreinigungen ein und untergräbt den gesamten Prozess.

Schritt 2: Die anfängliche Evakuierung

Schließen Sie die Vakuumpumpe an den Flanschauslass an und evakuieren Sie das Rohr. Ziel ist es, den Großteil der Luft zu entfernen. Die Qualität Ihrer Vakuumpumpe bestimmt den Ausgangsdruck, den Sie erreichen können, was die Grundlage für die Wirksamkeit Ihrer ersten Spülung bildet.

Schritt 3: Die Gaseinleitung (Rückspülung)

Sobald ein ausreichendes Vakuum erreicht ist, schließen Sie das Ventil zur Pumpe und leiten Sie Ihr hochreines Prozessgas langsam durch den Lufteinlass ein. Tun Sie dies vorsichtig, um eine Störung des Probenmaterials zu vermeiden und den Druck sanft ausgleichen zu lassen.

Schritt 4: Für Reinheit wiederholen

Für jedes kontaminationsempfindliche Experiment wiederholen Sie die Schritte 2 und 3. Das Schließen des Gaseinlasses, das erneute Öffnen des Ventils zur Vakuumpumpe und das erneute Evakuieren des Rohrs entfernt den Großteil der restlichen Verunreinigungen, die bei der ersten Spülung verdünnt wurden.

Häufige Fehler, die es zu vermeiden gilt

Eine reine Atmosphäre zu erreichen, ist oft ein Kampf gegen unsichtbare Faktoren. Sich dieser bewusst zu sein, ist entscheidend für reproduzierbare Ergebnisse.

Lecks: Der stille Saboteur

Der häufigste Fehlerpunkt ist ein Leck im System, typischerweise an den Flanschdichtungen. Selbst ein mikroskopisch kleines Leck lässt ständig Luft in das Rohr eindringen, besonders unter Vakuum. Ein Vakuummeter, das keinen stabilen niedrigen Druck hält, ist ein klares Zeichen für ein Leck.

Ausgasung: Die versteckte Kontaminationsquelle

Ausgasung ist die Freisetzung von adsorbierten Gasen von den Oberflächen im Ofen, einschließlich der Rohrwandungen und Ihrer Probe selbst. Wasserdampf ist ein Hauptverursacher. Wenn Sie den Ofen erhitzen, kann diese Ausgasung zunehmen und Verunreinigungen in Ihre sorgfältig vorbereitete Atmosphäre freisetzen. Eine „Ausheizung“ (Erhitzen des Systems unter Vakuum) vor der Einführung des Prozessgases kann dies mindern.

Gasreinheit und Verrohrung

Die Reinheit Ihrer Endatmosphäre kann nicht besser sein als die Reinheit Ihres Quellgases und die Sauberkeit Ihrer Gasleitungen. Verwenden Sie Gase mit hohem Reinheitsgrad und stellen Sie sicher, dass alle Schläuche und Ventile zwischen der Gasflasche und dem Ofen aus geeigneten Materialien (wie Edelstahl) bestehen und frei von Verunreinigungen sind.

Die richtige Wahl für Ihr Ziel treffen

Die erforderliche Anzahl der Spülzyklen hängt ausschließlich von der Empfindlichkeit Ihres Experiments ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Glühen oder Sintern liegt, bei dem eine gewisse Oxidation tolerierbar ist: Ein einziger, gründlicher Pump- und Spülzyklus kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf der Synthese von sauerstoffempfindlichen Materialien oder der Verhinderung von Oberflächenoxidation liegt: Die Durchführung von 3 bis 5 Pump- und Spülzyklen ist die Standardempfehlung zur Sicherstellung einer hochreinen inerten oder reduzierenden Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf Ultra-Hochreinheitsanwendungen wie der Halbleiterforschung liegt: Sie müssen mehrere Spülzyklen in Kombination mit Systemausheizungen und Lecksuche mit einem speziellen Detektor einsetzen.

Die Beherrschung dieses grundlegenden Verfahrens ist der Schlüssel zur Gewährleistung der Gültigkeit und Reproduzierbarkeit Ihrer Hochtemperaturexperimente.

Zusammenfassungstabelle:

| Schritt | Aktion | Wichtige Überlegung |

|---|---|---|

| 1 | Perfekte Abdichtung sicherstellen | O-Ringe und Flansche auf Lecks prüfen, um Kontamination zu verhindern. |

| 2 | Anfängliche Evakuierung | Vakuumpumpe zum Entfernen der Hauptluftmenge verwenden; Qualität beeinflusst die Ausgangsreinheit. |

| 3 | Gaseinleitung | Langsam mit hochreinem Gas auffüllen, um Probenstörungen zu vermeiden. |

| 4 | Zyklen wiederholen | 3-5 Zyklen für empfindliche Anwendungen durchführen, um Verunreinigungen exponentiell zu reduzieren. |

| Häufige Fehler | Lecks und Ausgasungen vermeiden | Lecksuchgeräte und Ausheizungen verwenden, um die Reinheit zu erhalten. |

Erzielen Sie unübertroffene Atmosphärenreinheit mit den fortschrittlichen Ofenlösungen von KINTEK

Haben Sie Probleme mit Kontaminationen in Ihren Hochtemperaturexperimenten? KINTEK ist spezialisiert auf die Lieferung von Hochleistungs-Vakuumrohrofen und anderen Systemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so zuverlässige, reproduzierbare Ergebnisse mit überlegener Atmosphärenkontrolle zu gewährleisten.

Lassen Sie nicht zu, dass Verunreinigungen Ihre Forschung beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und den Erfolg Ihres Labors verbessern können!

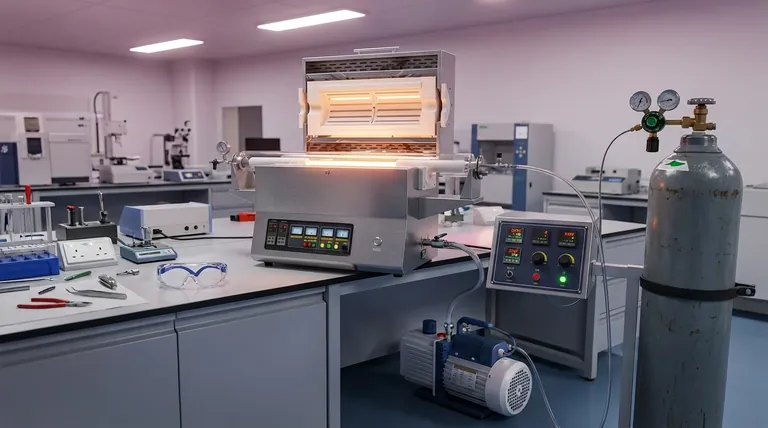

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern