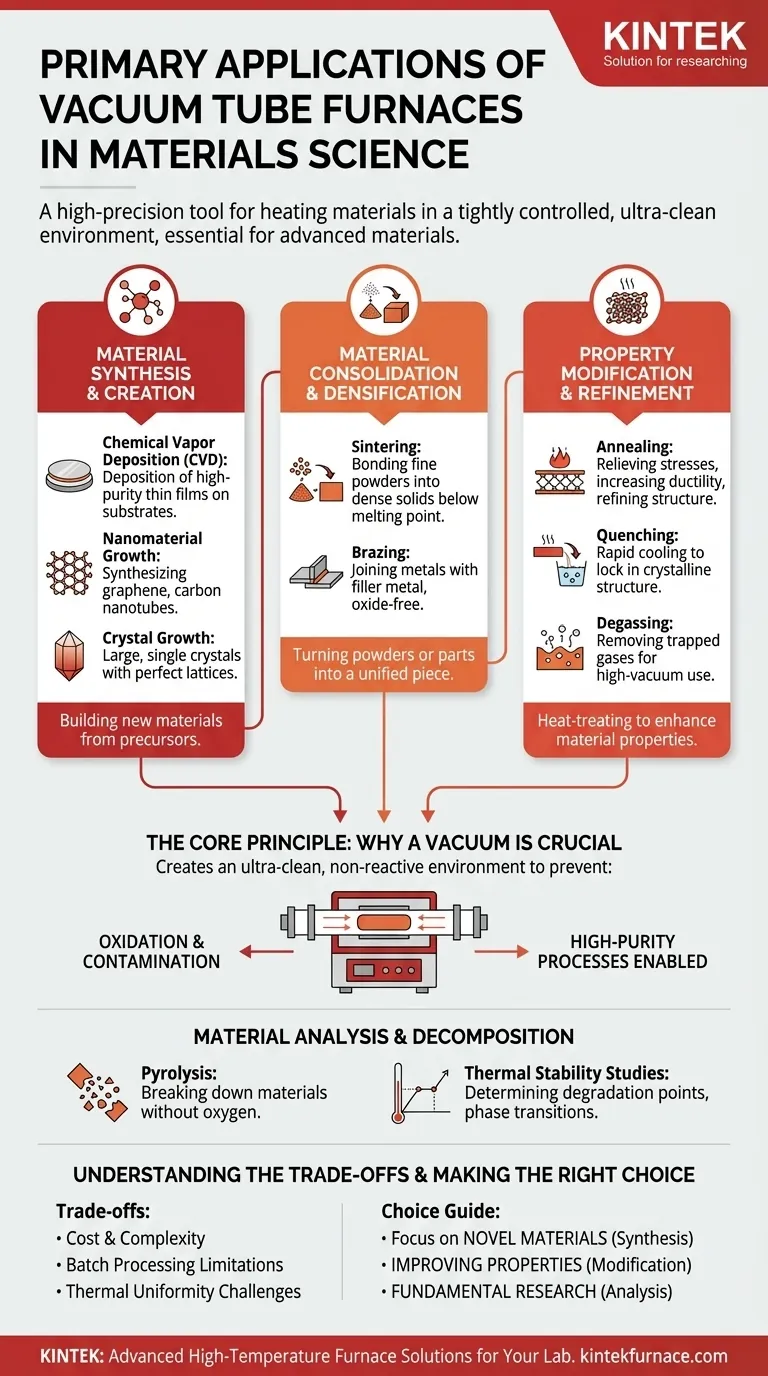

Im Kern ist ein Vakuumrohrfurnace ein hochpräzises Werkzeug zur Erhitzung von Materialien in einer streng kontrollierten Atmosphäre. Seine Hauptanwendungen in der Materialwissenschaft lassen sich in drei Hauptkategorien einteilen: die Synthese neuer Materialien wie Nanomaterialien und dünner Schichten, die Modifikation der Eigenschaften bestehender Materialien durch Wärmebehandlung und die Analyse des Verhaltens von Materialien bei extremen Temperaturen ohne die Störung durch Luft.

Der wesentliche Wert eines Vakuumrohrfurnace liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Fähigkeit, eine ultrareine, nicht reaktive Umgebung zu schaffen. Diese Kontrolle über die Atmosphäre ermöglicht die Herstellung und Verarbeitung fortschrittlicher Materialien, deren empfindliche Eigenschaften sonst durch Oxidation oder Kontamination zerstört würden.

Das Grundprinzip: Warum ein Vakuum entscheidend ist

Um die Anwendungen des Ofens zu verstehen, muss man zuerst begreifen, warum die Vakuum- (oder kontrollierte Gas-) Umgebung so wichtig ist. Bei hohen Temperaturen werden Materialien hochreaktiv.

Verhinderung von Oxidation und Kontamination

Die meisten Materialien, insbesondere Metalle, reagieren beim Erhitzen schnell mit dem Sauerstoff in der Luft. Dieser Prozess, die Oxidation, bildet eine unerwünschte Oberflächenschicht (wie Rost), die die strukturellen, elektrischen und chemischen Eigenschaften des Materials beeinträchtigt.

Ein Vakuumrohrfurnace entfernt die Luft und somit den Sauerstoff und andere reaktive Gase. Dies schafft eine makellose Umgebung und stellt sicher, dass das bearbeitete Material rein bleibt.

Ermöglichung hochreiner Prozesse

Bei Anwendungen in der Halbleiter-, Luft- und Raumfahrttechnik sowie bei medizinischen Implantaten kann selbst mikroskopische Verunreinigung zum Ausfall von Komponenten führen. Eine VakUum-Umgebung verhindert, dass luftgetragene Partikel und reaktive Gase in die Struktur des Materials eindringen, was für die Erreichung der erforderlichen Reinheit und Leistung unerlässlich ist.

Schlüsselprozesse, die durch Vakuumöfen ermöglicht werden

Die kontrollierte Umgebung eines Vakuumrohrfurnace erschließt eine Reihe spezialisierter thermischer Prozesse, die in einem herkömmlichen Ofen nicht durchführbar sind.

Materialsynthese und -erzeugung

Dies beinhaltet den Aufbau neuer Materialien aus chemischen Vorläufern.

- Chemical Vapor Deposition (CVD): Gase werden in das erhitzte Rohr eingeleitet, wo sie reagieren und eine feste, hochreine Dünnschicht auf einem Substrat abscheiden. Dies ist grundlegend für die Herstellung von Halbleitern und Schutzbeschichtungen.

- Nanomaterialwachstum: Der Ofen liefert die präzisen Temperatur- und Atmosphärenbedingungen, die für die Synthese von Materialien wie Graphen und Kohlenstoffnanoröhrchen für Elektronik- und Energieanwendungen der nächsten Generation erforderlich sind.

- Kristallwachstum: Kontrolliertes Erhitzen und langsames Abkühlen im Ofen ermöglichen das Wachstum großer Einkristalle mit perfekter Gitterstruktur, die in der Optik und Elektronik verwendet werden.

Materialkonsolidierung und Verdichtung

Diese Prozesse verwandeln Pulver oder Einzelteile in ein festes, einheitliches Stück.

- Sintern: Feine Pulver (keramisch oder metallisch) werden unterhalb ihres Schmelzpunktes erhitzt. Im Vakuum binden und verschmelzen die Partikel und bilden einen dichten, festen Körper. Dies wird zur Herstellung starker Keramikkomponenten und Präzisionsteile mittels Pulvermetallurgie verwendet.

- Hartlöten: Zwei oder mehr Metallteile werden unter Verwendung eines Lötmittels miteinander verbunden. Das Erhitzen der Baugruppe im Vakuum gewährleistet eine saubere, starke und oxidfreie Verbindung, was für Luft- und Raumfahrtkomponenten von entscheidender Bedeutung ist.

Eigenschaftsmodifikation und -veredelung

Dies ist die Praxis der Wärmebehandlung eines Materials, um seine innere Mikrostruktur zu verändern und seine Eigenschaften zu verbessern.

- Glühen (Annealing): Ein Material wird erhitzt und dann langsam abgekühlt, um innere Spannungen abzubauen, die Duktilität zu erhöhen und seine Kornstruktur zu verfeinern. Dies ist ein gängiger Schritt in der Halbleiterfertigung.

- Abschrecken (Quenching): Ein Material wird auf eine bestimmte Temperatur erhitzt und dann schnell abgekühlt. Dieser Prozess, der im Vakuum durchgeführt wird, um Oberflächenreaktionen zu verhindern, kann eine gewünschte Kristallstruktur fixieren, um die Härte zu erhöhen.

- Entgasen (Degassing): Das Erhitzen eines Materials im Vakuum lässt eingeschlossene oder gelöste Gase effektiv "auskochen". Dies ist entscheidend für Materialien, die in Hochvakuumsystemen, wie z. B. in der Raumfahrt oder in Teilchenbeschleunigern, verwendet werden.

Materialanalyse und -zersetzung

Diese Öfen sind auch analytische Werkzeuge zum Verständnis des Materialverhaltens.

- Pyrolyse: Ein Material wird durch Hitze in Abwesenheit von Sauerstoff zersetzt. Dies ermöglicht es Forschern, seine Bestandteile zu untersuchen oder andere wertvolle Substanzen zu gewinnen.

- Studien zur thermischen Stabilität: Wissenschaftler können genau bestimmen, bei welchen Temperaturen ein Material beginnt, sich zu zersetzen, zu schmelzen oder einen Phasenübergang zu durchlaufen, was wichtige Daten für technische Anwendungen liefert.

Verständnis der Kompromisse

Obwohl Vakuumrohröfen leistungsstark sind, sind sie keine universelle Lösung. Ihre Spezialisierung bringt wichtige Überlegungen mit sich.

Kosten und Komplexität

Dies sind hochentwickelte Systeme, die teure Vakuumpumpen, robuste Dichtungen und komplexe Steuerungen erfordern. Ihre Anschaffungskosten und Wartung sind erheblich höher als bei herkömmlichen atmosphärischen Öfen.

Grenzen der Chargenverarbeitung

Die meisten Rohröfen sind für die Chargenverarbeitung ausgelegt, was bedeutet, dass sie jeweils nur eine begrenzte Menge an Material aufnehmen können. Dies macht sie ideal für Forschung, Entwicklung und Kleinserienfertigung, aber oft ungeeignet für die Massenproduktion.

Herausforderungen bei der thermischen Gleichmäßigkeit

Es kann schwierig sein, eine perfekt gleichmäßige Temperatur über die gesamte Länge des Verarbeitungsschlauchs zu erreichen. Dies erfordert ein sorgfältiges Ofendesign, Kalibrierung und manchmal Mehrzonenheizung, um konsistente Ergebnisse zu gewährleisten, insbesondere bei größeren Proben.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumrohrfurnace sollte von den spezifischen Anforderungen des Materials und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger, hochreiner Materialien liegt: Ein Vakuumofen ist unerlässlich für Prozesse wie CVD, Nanomaterialsynthese und das Wachstum von Einkristallen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Materialeigenschaften liegt: Der Ofen bietet die kontrollierte Umgebung, die für kritische Wärmebehandlungen wie Vakuumglühen, Sintern und Hartlöten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die präzise Kontrolle über Temperatur und Atmosphäre macht ihn zu einem unverzichtbaren Analysewerkzeug zur Untersuchung thermischer Zersetzung, Phasenübergängen und Reaktionskinetik.

Letztendlich ist ein Vakuumrohrfurnace das wesentliche Instrument zur hochpräzisen Materiebearbeitung, frei von der unvorhersehbaren Einmischung der Atmosphäre.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Häufige Verwendungszwecke |

|---|---|---|

| Materialsynthese | CVD, Nanomaterialwachstum, Kristallwachstum | Halbleiter, Elektronik, Optik |

| Eigenschaftsmodifikation | Glühen, Sintern, Hartlöten | Luft- und Raumfahrt, Medizinische Implantate, Pulvermetallurgie |

| Materialanalyse | Pyrolyse, Studien zur thermischen Stabilität | Forschung, Zersetzungsstudien |

Bereit, Ihre Materialforschung mit Präzision zu verbessern? KINTEK bietet fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuumrohröfen, CVD/PECVD-Systemen und mehr, unterstützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise in F&E und unsere Inhouse-Fertigung zuverlässige, kontaminationsfreie Ergebnisse für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern