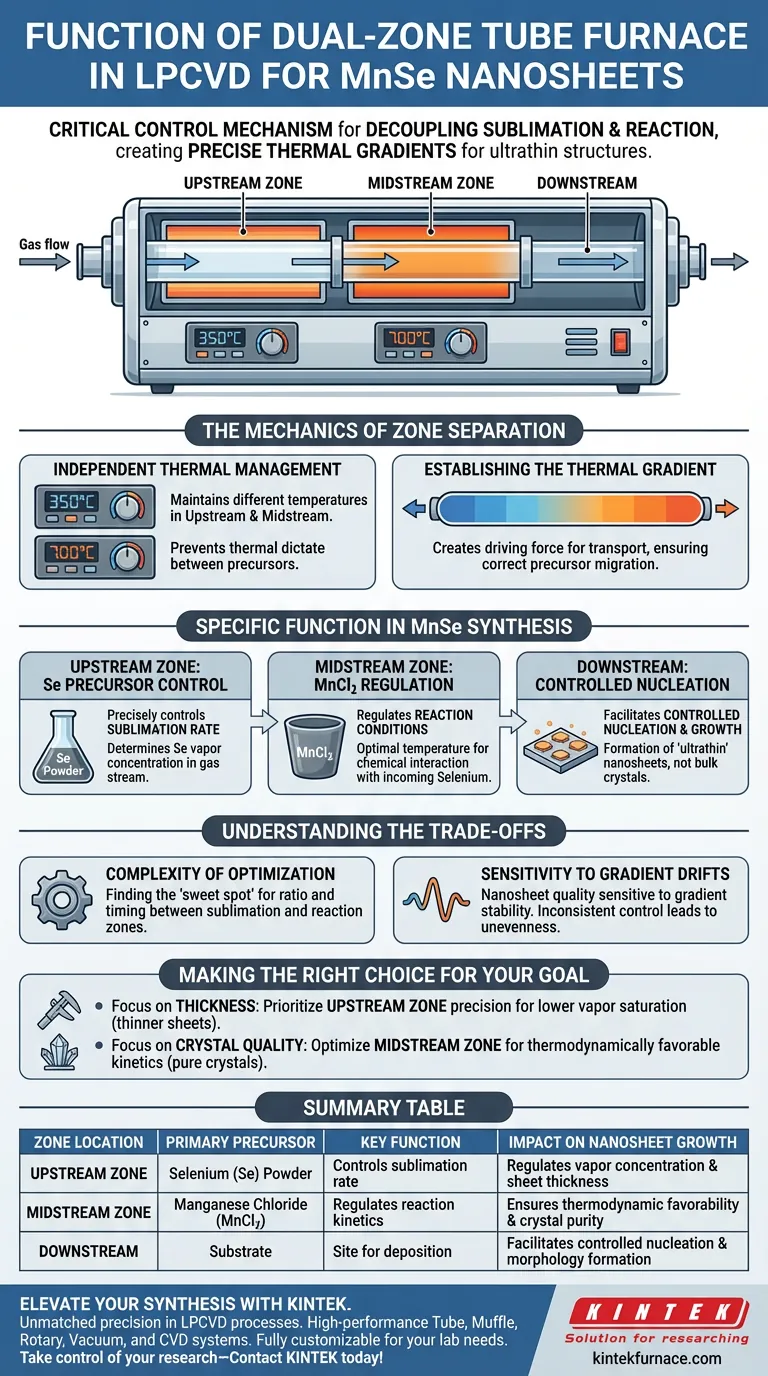

Der Zweizonen-Röhrenofen dient als kritischer Steuerungsmechanismus bei der Niederdruck-Gasphasenabscheidung (LPCVD) von MnSe-Nanosheets und bietet zwei unabhängig regulierte thermische Umgebungen in einem einzigen System. Seine Hauptfunktion besteht darin, die Sublimationsrate des Selen-Precursors von den Reaktionsbedingungen des Mangan-Precursors zu entkoppeln, was den präzisen thermischen Gradienten ermöglicht, der für die Synthese von ultradünnen Nanosheets erforderlich ist.

Die Zweizonen-Konfiguration ermöglicht die gleichzeitige, aber getrennte Steuerung der Precursor-Verfügbarkeit und der Reaktionskinetik. Durch die Aufrechterhaltung unabhängiger thermischer Profile gewährleistet sie die kontrollierte Keimbildung und das Wachstum, die für die Herstellung hochwertiger, ultradünner MnSe-Strukturen notwendig sind.

Die Mechanik der Zonentrennung

Unabhängiges Wärmemanagement

Der grundlegende Vorteil eines Zweizonenofens ist die Fähigkeit, die stromaufwärts und mittleren Bereiche bei unterschiedlichen Temperaturen zu halten.

Diese Trennung verhindert, dass die thermischen Anforderungen eines Materials die Bedingungen eines anderen diktieren.

Erstellung des Temperaturgradienten

Durch die Einstellung unterschiedlicher Temperaturen in jeder Zone erzeugt das System einen spezifischen Temperaturgradienten entlang des Rohrs.

Dieser Gradient wirkt als treibende Kraft für den Transport von verdampften Materialien und stellt sicher, dass die Precursor korrekt von der Quellzone zur Abscheidungszone wandern.

Spezifische Funktion bei der MnSe-Synthese

Stromaufwärts gelegene Zone: Steuerung des Se-Precursors

Bei der Synthese von MnSe-Nanosheets ist die stromaufwärts gelegene Temperaturzone der Steuerung des Selen (Se)-Pulvers gewidmet.

Ihre spezifische Funktion ist die präzise Steuerung der Sublimationsrate des Se.

Durch die Feinabstimmung dieser Temperatur bestimmen Sie genau, wie viel Selendampf zu jedem Zeitpunkt in den Gasstrom eingebracht wird.

Mittlere Zone: MnCl2-Regulierung

Die mittlere Zone ist für die Regulierung der Reaktionsbedingungen für den Metall-Precursor, insbesondere Manganchlorid (MnCl2), zuständig.

Diese Zone stellt sicher, dass das MnCl2 die optimale Temperatur hat, um mit dem einströmenden Selendampf zu reagieren.

Sie schafft die notwendige thermodynamische Umgebung für die chemische Wechselwirkung zwischen den beiden unterschiedlichen Precursoren.

Stromabwärts: Kontrollierte Keimbildung

Das Zusammenspiel zwischen der stromaufwärts gelegenen und der mittleren Zone bestimmt die Bedingungen am stromabwärts gelegenen Substratort.

Diese präzise Kontrolle ermöglicht die kontrollierte Keimbildung und das Wachstum des Materials.

Das Ergebnis ist die Bildung von MnSe mit einer spezifischen "ultradünnen" Nanosheet-Morphologie anstelle von Bulk-Kristallen oder unregelmäßigen Filmen.

Verständnis der Kompromisse

Komplexität der Optimierung

Während ein Zweizonensystem eine überlegene Kontrolle bietet, erhöht es die Komplexität bei der Suche nach dem "Sweet Spot" für zwei interagierende Variablen.

Sie müssen nicht nur eine Temperatur optimieren, sondern auch das Verhältnis und das Timing zwischen der Sublimationszone und der Reaktionszone.

Empfindlichkeit gegenüber Gradienten-Drifts

Die Qualität der Nanosheets ist sehr empfindlich gegenüber der Stabilität des Gradienten zwischen den Zonen.

Wenn die stromaufwärts gelegene Zone schwankt, ändert sich die Se-Konzentration; wenn die mittlere Zone schwankt, verschieben sich die Reaktionskinetiken.

Inkonsistente Kontrolle in einer der Zonen kann zu ungleichmäßiger Nanosheet-Dicke oder unkontrollierten Keimbildungsraten führen.

Die richtige Wahl für Ihr Ziel treffen

Um einen Zweizonenofen effektiv für MnSe-Nanosheets zu nutzen, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen morphologischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Nanosheet-Dicke liegt: Priorisieren Sie die Präzision der Temperatur der stromaufwärts gelegenen Zone, um die Se-Dampfkonzentration zu begrenzen, da eine geringere Precursor-Sättigung oft dünnere Sheets ergibt.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität/Stöchiometrie liegt: Konzentrieren Sie sich auf die Optimierung der mittleren Zone, um sicherzustellen, dass die MnCl2-Reaktionskinetiken thermodynamisch für die Bildung reiner Kristalle günstig sind.

Erfolg bei LPCVD beruht nicht nur auf dem Erhitzen von Materialien, sondern auf der Orchestrierung des präzisen thermischen Unterschieds zwischen dem Ort, an dem der Dampf entsteht, und dem Ort, an dem der Kristall wächst.

Zusammenfassungstabelle:

| Zonenlage | Primärer Precursor | Schlüsselfunktion | Auswirkung auf das Nanosheet-Wachstum |

|---|---|---|---|

| Stromaufwärts gelegene Zone | Selen (Se) Pulver | Steuert die Sublimationsrate | Reguliert die Dampfkonzentration und die Sheet-Dicke |

| Mittlere Zone | Manganchlorid (MnCl2) | Reguliert die Reaktionskinetik | Gewährleistet thermodynamische Gunst und Kristallreinheit |

| Stromabwärts | Substrat | Abscheidungsort | Ermöglicht kontrollierte Keimbildung und Morphologiebildung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Sind Sie bereit, unübertroffene Präzision in Ihren LPCVD-Prozessen zu erreichen? Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der fortschrittlichen Nanosynthese zu erfüllen. Ob Sie MnSe-Nanosheets züchten oder komplexe dünne Filme entwickeln, unsere Zwei- und Mehrzonen-Röhrenöfen bieten die stabilen thermischen Gradienten, die für Ihren Erfolg unerlässlich sind. Unsere Systeme sind vollständig anpassbar, um Ihren einzigartigen Laboranforderungen gerecht zu werden.

Übernehmen Sie die Kontrolle über Ihre Forschung – Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Bereich der Längen von Heizzonen in einem Hochtemperatur-Rohrofen? Optimieren Sie Ihre thermische Verarbeitung

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Was sind die beiden Kernfunktionen eines Vakuumröhren-Sinterofens? Beherrschung der Technik der porösen Legierungsherstellung

- Warum wird ein Tantalrohr in einem Vakuum-Quarzrohr eingekapselt? Verhinderung von Oxidation und Versprödung bei Hochtemperatur-Kalzinierung

- Wie trägt ein Labor-Rohröfen zur Wärmebehandlungsstufe von Bi2O3-Vorläufern bei?

- Wie ermöglicht ein Röhren-CVD-Ofen die In-situ-Synthese von CNT/Cu-Verbundpulvern? Erzielen Sie überlegene Materialbindungen

- Für welchen Temperaturbereich und welche Anwendungen ist dieser Rohrofen geeignet? Ideal für thermische Prozesse von 500°C bis 1800°C

- Welche spezifischen Bedingungen bietet eine Röhrenofen für die Tieftemperatur-Exsolution von Kobalt? Leistung optimieren