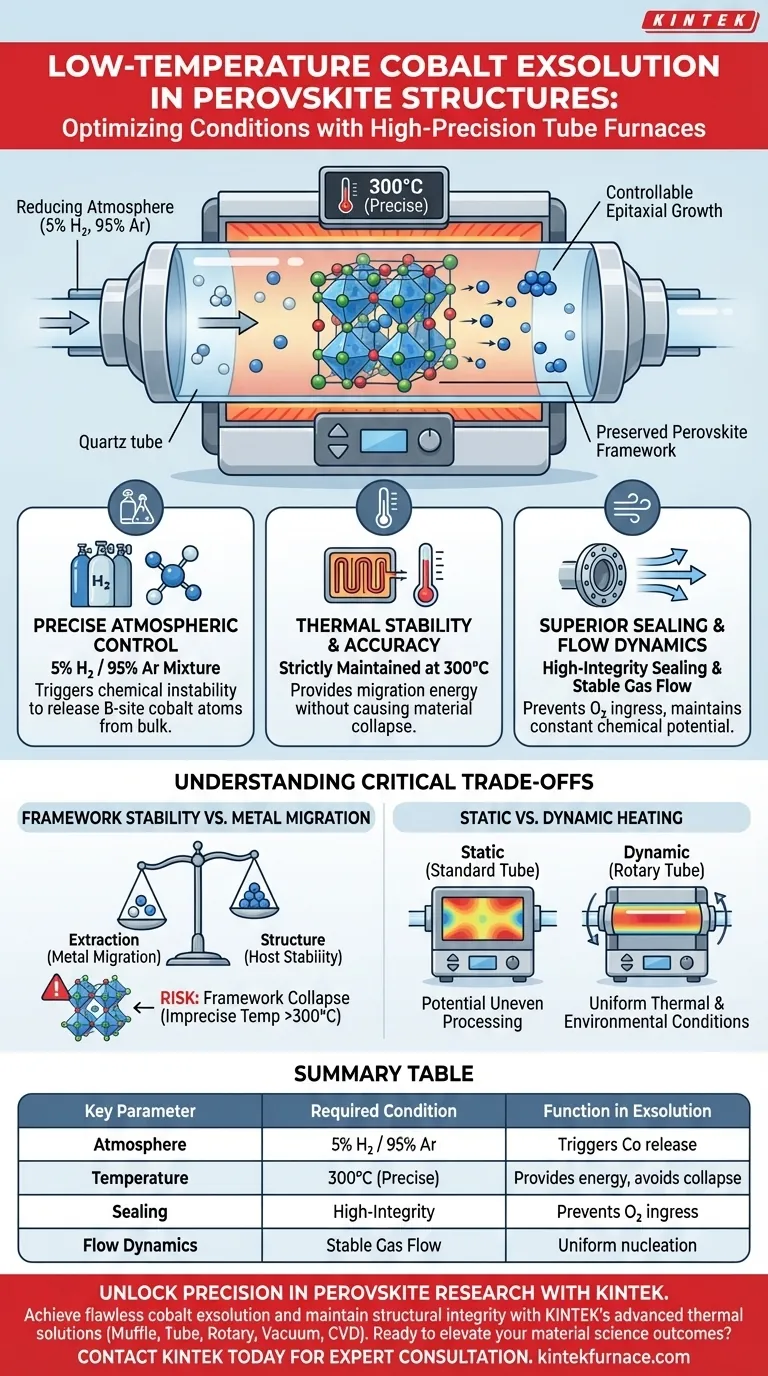

Ein hochpräziser Röhrenofen schafft eine streng kontrollierte reduzierende Umgebung, typischerweise unter Verwendung einer Mischung aus 5 % Wasserstoff und 95 % Argon, um die Tieftemperatur-Exsolution von Kobalt zu erleichtern. Durch die Aufrechterhaltung einer präzisen Temperatur von 300 Grad Celsius und eines stabilen Gasflusses ermöglicht das System die Migration von Kobaltatomen zur Oberfläche, während die strukturelle Integrität des Perowskit-Materials erhalten bleibt.

Der entscheidende Wert des Röhrenofens liegt in seiner überlegenen Abdichtung und thermischen Genauigkeit, die ein kontrolliertes epitaktisches Wachstum von Metallatomen ermöglichen, ohne den darunter liegenden Perowskit-Rahmen zum Einsturz zu bringen.

Optimierung der Umgebung für die Exsolution

Präzise Atmosphärenkontrolle

Die grundlegende Voraussetzung für die Exsolution ist eine reduzierende Atmosphäre. Der Röhrenofen stellt dies durch die Aufrechterhaltung einer spezifischen Gasmischung, wie z. B. 5 % Wasserstoff und 95 % Argon, sicher.

Diese reduzierende Umgebung ist entscheidend für die Auslösung der chemischen Instabilität, die erforderlich ist, um B-Site-Metallatome (Kobalt) aus dem Bulk-Kristallgitter freizusetzen.

Thermische Stabilität und Genauigkeit

Die Tieftemperatur-Exsolution beruht auf der Aufrechterhaltung eines spezifischen thermischen Fensters, das in diesem Zusammenhang als 300 Grad Celsius angegeben wird.

Hochpräzisionsöfen stellen sicher, dass diese Temperatur konstant gehalten wird. Diese Genauigkeit liefert die notwendige Energie für die Metallmigration und Keimbildung, während höhere Temperaturen vermieden werden, die das Material abbauen würden.

Abdichtung und Strömungsdynamik

Eine überlegene Abdichtung ist ein nicht verhandelbares Merkmal des Röhrenofens für diese Anwendung. Sie verhindert das Eindringen von Sauerstoff, was den Reduktionsprozess behindern würde.

Darüber hinaus sorgt ein stabiler Fluss von Reduktionsgas dafür, dass das chemische Potenzial an der Oberfläche des Perowskits konstant bleibt und eine kontinuierliche und gleichmäßige Exsolution antreibt.

Verständnis der kritischen Kompromisse

Stabilität des Rahmens vs. Metallmigration

Der Prozess beinhaltet ein empfindliches Gleichgewicht zwischen der Extraktion von Metallatomen und der Aufrechterhaltung der Wirtsstruktur. Das Hauptrisiko bei diesem Prozess ist der Kollaps des darunter liegenden Perowskit-Rahmens.

Wenn die Temperaturkontrollen unpräzise sind oder das 300-Grad-Ziel überschreiten, kann das Gitter vollständig destabilisiert werden, anstatt ein kontrolliertes epitaktisches Wachstum zu unterstützen.

Statische vs. dynamische Heizung

Während ein Standard-Röhrenofen eine ausgezeichnete Atmosphärenkontrolle bietet, kann die statische Heizung bei größeren Chargen manchmal zu einer ungleichmäßigen Verarbeitung führen.

Ein Drehrohr-Ofen kann dies beheben, indem er ein rotierendes Rohr verwendet, um das Material zu tummeln. Dadurch wird sichergestellt, dass jede Partikel gleichmäßigen thermischen und Umgebungsbedingungen ausgesetzt ist, wodurch lokale Hotspots oder unvollständige Reaktionen vermieden werden.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Kobalt-Exsolution ohne Beschädigung Ihres Materials zu erreichen, müssen Sie spezifische Ausrüstungsfähigkeiten basierend auf Ihrem primären Ergebnis priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der strukturellen Integrität liegt: Priorisieren Sie einen Ofen mit hoher thermischer Genauigkeit, um die Temperatur streng bei 300 °C zu halten und einen Kollaps des Rahmens zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Keimeffizienz liegt: Stellen Sie sicher, dass Ihr System einen präzisen, stabilen Fluss der 5 % H2 / 95 % Ar-Mischung unterstützt, um eine konsistente Migration vom Bulk zur Oberfläche zu gewährleisten.

Eine präzise Kontrolle über die thermische und chemische Umgebung ist der einzige Weg, um ein kontrollierbares epitaktisches Wachstum in diesen fortschrittlichen Materialien zu erreichen.

Zusammenfassungstabelle:

| Schlüsselparameter | Erforderliche Bedingung | Funktion bei der Exsolution |

|---|---|---|

| Atmosphäre | 5 % H₂ / 95 % Ar | Löst chemische Instabilität aus, um B-Site-Kobaltatome freizusetzen |

| Temperatur | 300 °C (Präzise) | Liefert Migrationsenergie, ohne den Perowskit-Rahmen zum Kollaps zu bringen |

| Abdichtung | Hochintegritäts-Vakuum-/Gasdicht | Verhindert Sauerstoffeintritt, um eine reduzierende Umgebung aufrechtzuerhalten |

| Strömungsdynamik | Stabiler Gasfluss | Aufrechterhaltung eines konstanten chemischen Potenzials für gleichmäßige Keimbildung |

Erschließen Sie Präzision in der Perowskit-Forschung mit KINTEK

Erzielen Sie eine makellose Kobalt-Exsolution und erhalten Sie die strukturelle Integrität mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre empfindlichsten Laboranwendungen zugeschnitten sind. Ob Sie hohe thermische Genauigkeit für epitaktisches Wachstum oder gleichmäßige Verarbeitung durch Drehrohröfen benötigen, unsere anpassbaren Systeme sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Ergebnisse in der Materialwissenschaft zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Sang‐Mun Jung, Yong‐Tae Kim. Low‐Temperature Exsolution of Cobalt From Perovskite Nanoparticles via Bead Milling for Enhanced Electrocatalytic Oxygen Evolution Reaction. DOI: 10.1002/adfm.202506227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Warum werden bestimmte Hochleistungskeramiken in einem Vakuumröhrenofen gesintert? Volldichte und Reinheit erreichen

- Welche Industrien verwenden häufig Hochtemperatur-Rohröfen? Unverzichtbar für Materialwissenschaften, Elektronik und mehr

- Was ist die Funktion eines Zwei-Zonen-Röhrenofens bei der Borophen-CVD? Präzise thermische Entkopplung für die 2D-Synthese erreichen

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Wie funktioniert ein Rohrofen? Erzielen Sie präzises, gleichmäßiges Erhitzen für Ihre Materialien

- Welche Funktion erfüllt eine Röhrenofen bei der Synthese von Metallnitriden? Erzielung von hochreinem Nanopartikelwachstum