Ein Zwei-Zonen-Röhrenofen funktioniert, indem er zwei getrennte thermische Umgebungen in einer einzigen Reaktionskammer schafft und so die Erzeugung von Bor-Dampf vom eigentlichen Wachstum des Materials wirksam entkoppelt. Bei der chemischen Gasphasenabscheidung (CVD) von Borophen ist die stromaufwärts gelegene Hochtemperaturzone für die Verdampfung oder Zersetzung von Bor-Vorläufern zuständig, während die stromabwärts gelegene Niedertemperaturzone die kontrollierte Abscheidung und Kristallisation von Bor-Atomen auf einem Metallsubstrat ermöglicht.

Der Hauptvorteil dieses Systems ist die unabhängige Prozesskontrolle. Durch die Trennung der Verdampfungstemperatur der Quelle von der Wachstumstemperatur des Substrats können Sie den partiellen Dampfdruck und die Reaktionskinetik präzise einstellen, was die entscheidenden Faktoren für die Qualität und Schichtdicke von Borophen sind.

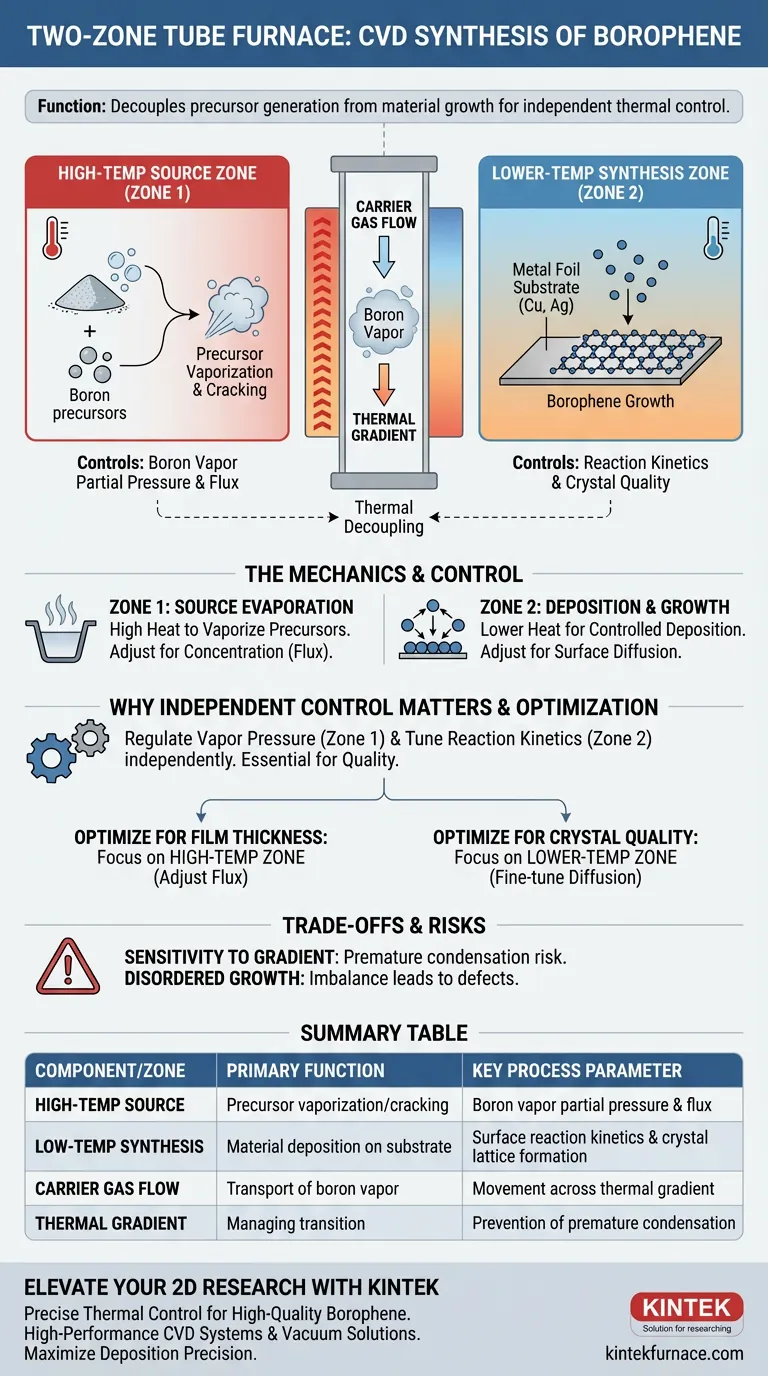

Die Mechanik der Zwei-Zonen-Synthese

Die Hochtemperatur-Quellzone

Die erste Zone ist der Verdampfungssektor. Seine Hauptfunktion besteht darin, Bor-Vorläufer – wie Borpulver gemischt mit Boroxid oder Gase wie Diboran – hoher Hitze auszusetzen.

Diese intensive thermische Energie bewirkt, dass die Vorläufer verdampfen oder sich zersetzen, wodurch der notwendige Bor-Dampf entsteht. Durch die Anpassung der Temperatur hier steuern Sie direkt die Konzentration (Fluss) der in das System freigesetzten Bor-Atome.

Die Niedertemperatur-Synthesezone

Die zweite Zone ist der Abscheidungssektor, der stromabwärts von der Quelle liegt. Diese Zone enthält das Wachstumssubstrat, typischerweise eine Metallfolie wie Kupfer oder Silber.

Diese Zone wird im Vergleich zur Quellzone bei einer niedrigeren Temperatur gehalten. Diese Temperatur wird sorgfältig ausgewählt, um die OberflächenDiffusion und Reaktion von Bor-Atomen auf dem Metallgitter zu optimieren, wodurch sie sich zur 2D-Borophen-Struktur anordnen können.

Die Rolle des Trägergases

Während der Ofen die Wärme liefert, erleichtert ein Trägergas den Transport. Das Gas transportiert die in der Hochtemperaturzone erzeugten Bor-Dämpfe durch die Ofenkammer.

Die Dämpfe bewegen sich entlang des Temperaturgradienten zur kühleren Substratzone, wo eine kontrollierte Kondensation und Kristallisation stattfindet.

Warum unabhängige Kontrolle wichtig ist

Regulierung des partiellen Dampfdrucks

Die Temperatur der Quellzone bestimmt den partiellen Dampfdruck. Dies bestimmt, wie viel Bor in der Atmosphäre um das Substrat herum verfügbar ist.

Wenn die Quelltemperatur zu niedrig ist, mangelt es am Wachstum; wenn sie zu hoch ist, kann eine übermäßige atomare Konzentration zu unkontrolliertem Zusammenklumpen statt zu 2D-Wachstum führen.

Abstimmung der Reaktionskinetik

Die Temperatur der Substratzone bestimmt die Reaktionskinetik. Dies steuert, wie schnell sich die Bor-Atome bewegen und ablagern, sobald sie die Metallfolie erreichen.

Eine präzise thermische Regelung hier stellt sicher, dass die Atome genügend Energie haben, um sich in ein hochwertiges Kristallgitter zu diffundieren, aber nicht so viel, dass sie desorbieren oder unerwünschte Massestrukturen bilden.

Verständnis der Kompromisse

Empfindlichkeit gegenüber dem Gradienten

Der Erfolg der Synthese hängt stark vom räumlichen Temperaturgradienten zwischen den beiden Zonen ab. Wenn der Übergang zwischen der Hochtemperaturquelle und dem kühleren Substrat nicht richtig gehandhabt wird, können Vorläufer vorzeitig an den Rohrwandungen kondensieren, bevor sie das Substrat erreichen.

Risiko unkontrollierten Wachstums

Während Zwei-Zonen-Systeme Kontrolle bieten, bringen sie Komplexität mit sich. Ein Ungleichgewicht zwischen der Vorläuferzufuhr (Zone 1) und der Diffusionsrate (Zone 2) kann zu unkontrolliertem Kornwachstum führen.

Wie in Vakuumsystemen festgestellt, kann eine übermäßige atomare Konzentration, die durch unsachgemäße Druck- oder Temperatureinstellungen verursacht wird, die Bildung von großflächigen Einkristallphasen verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Borophen-Synthese zu optimieren, müssen Sie die beiden Zonen entsprechend Ihren spezifischen morphologischen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Filmdicke (Schichtanzahl) liegt: Konzentrieren Sie sich auf die Hochtemperaturzone. Durch die Anpassung der Quelltemperatur erhöhen oder verringern Sie den Fluss des Bor-Dampfes, was sich direkt auf die Anzahl der abgeschiedenen Schichten auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität (Einkristallphase) liegt: Konzentrieren Sie sich auf die Niedertemperaturzone. Die Feinabstimmung der Substrattemperatur gewährleistet eine optimale OberflächenDiffusion, wodurch sich die Atome zu einem großflächigen, geordneten Kristallgitter anordnen können.

Erfolg bei der Borophen-CVD beruht nicht nur auf Erhitzen, sondern auf der präzisen thermischen Entkopplung der Vorläuferzufuhr vom Materialwachstum.

Zusammenfassungstabelle:

| Komponente/Zone | Hauptfunktion | Kontrollierter Hauptprozessparameter |

|---|---|---|

| Hochtemperatur-Quellzone | Verdampfung/Zersetzung von Vorläufern | Partieller Dampfdruck und Fluss von Bor-Dampf |

| Niedertemperatur-Synthesezone | Materialabscheidung auf Substrat | Oberflächenreaktionskinetik und Kristallgitterbildung |

| Fluss des Trägergases | Transport von Bor-Dampf | Bewegung von Vorläufern über den Temperaturgradienten |

| Temperaturgradient | Management des Übergangs zwischen den Zonen | Verhinderung vorzeitiger Kondensation von Vorläufern |

Erweitern Sie Ihre 2D-Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen unkontrolliertem Wachstum und hochwertigem Einkristall-Borophen. Mit Unterstützung von Experten aus F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Zwei-Zonen-Röhrenöfen, CVD-Systeme und Vakuumlösungen, die speziell entwickelt wurden, um komplexe Reaktionsvariablen zu entkoppeln.

Ob Sie anpassbare Heizlängen oder fortschrittliche Gaszuführsysteme benötigen, unsere Laboröfen sind darauf ausgelegt, Ihre einzigartigen Syntheseanforderungen zu erfüllen. Maximieren Sie Ihre Abscheidepräzision noch heute – Kontaktieren Sie KINTEK für eine Beratung.

Visuelle Anleitung

Referenzen

- Gourang Hari Gupta, Suveen Kumar. Borophene nanomaterials: synthesis and applications in biosensors. DOI: 10.1039/d3ma00829k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine Hochvakuum-Verkapselung in Quarzrohren erforderlich? Gewährleistung von Präzision für Sn-Ag-Bi-Se-Te-Verbundwerkstoffe

- Welche zentralen experimentellen Bedingungen bietet eine horizontale Hochtemperatur-Rohröfen zur Messung der Chromflüchtigkeit?

- Was ist die Hauptaufgabe einer Rohröfen bei der Herstellung von Biokohle? Präzise Pyrolysekontrolle meistern

- Wie verbessert die Luftglühung in einem Rohrofen die Leistung von TiO2-Nanoröhren? Steigerung der Kristallinität und Leitfähigkeit

- Was sind die Vorteile der Verwendung von Infrarot-beheizten SiC-Rohröfen für Zirkonoxid-Phasenumwandlungen? Expertenratgeber

- Warum ist die Vakuumkontrolle entscheidend bei der Verwendung eines horizontalen Rohrofens für die 550 °C-Glühung von a-SiC:H-Filmen?

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der ferronickelhaltigen Reduktionsschmelze? Experte Prozesssimulation