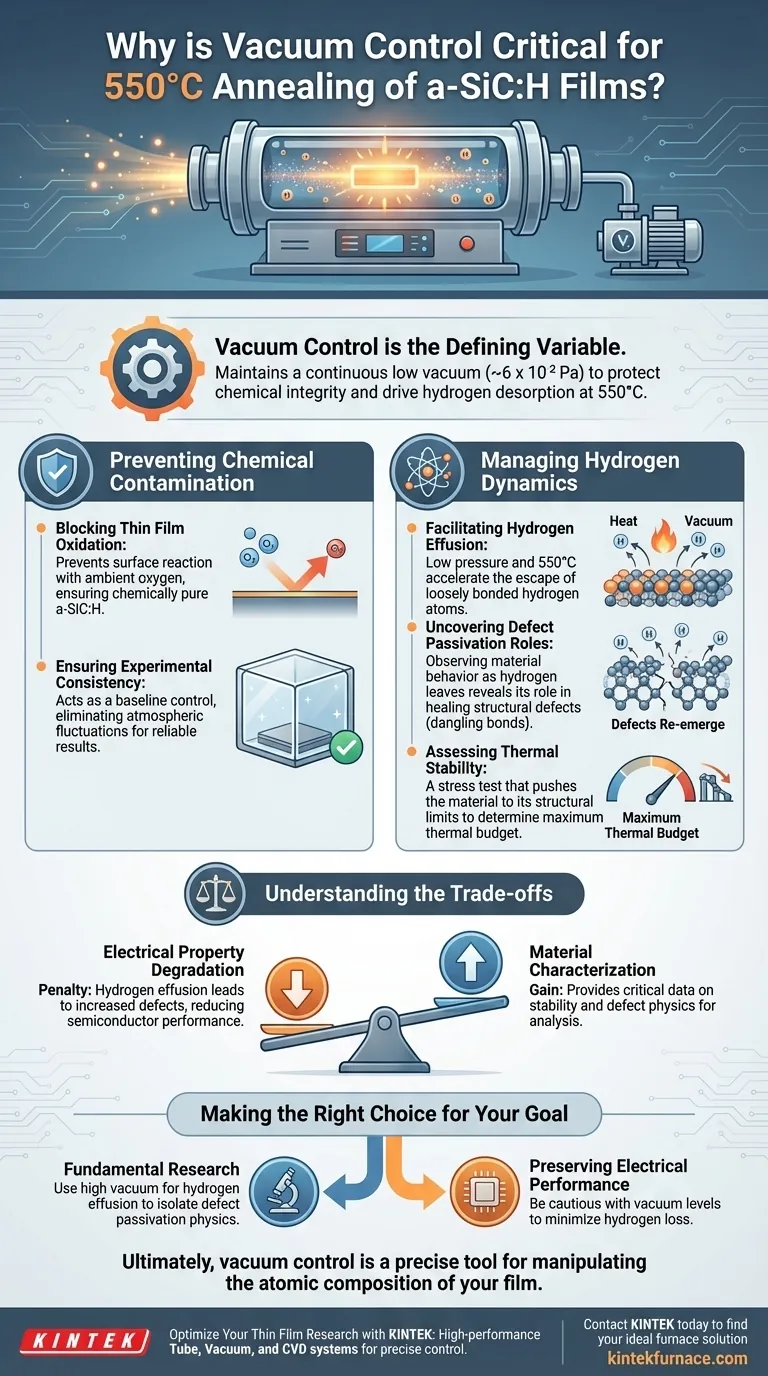

Die Vakuumkontrolle ist die entscheidende Variable, die die chemische Integrität von hydriertem amorphem Siliziumkarbid (a-SiC:H) während der Hochtemperaturverarbeitung bestimmt. Insbesondere bei der Glühung bei 550 °C ist die Aufrechterhaltung eines kontinuierlichen niedrigen Vakuums (ca. 6 x 10⁻² Pa) erforderlich, um eine sofortige Oberflächenoxidation zu verhindern und gleichzeitig die Wasserstoffdesorption aktiv zu steuern, um die Materialstabilität zu testen.

Kernpunkt: Während das Vakuumglühen den Film vor externen Verunreinigungen wie Sauerstoff schützt, dient es gleichzeitig als Stresstest für die interne Struktur des Materials. Der Prozess erzwingt die Wasserstoffausgasung, die die elektrischen Eigenschaften absichtlich verschlechtert, um die zugrunde liegende thermische Stabilität und die Defektmechanismen des Materials aufzudecken.

Verhinderung chemischer Kontamination

Blockierung der Dünnschichtoxidation

Bei 550 °C sind siliziumbasierte Materialien sehr reaktiv gegenüber Sauerstoff. Ohne eine kontrollierte Umgebung würde die Filmoberfläche sofort mit der Umgebungsluft reagieren.

Eine kontinuierliche Vakuumumgebung verhindert diese Reaktion. Durch die Entfernung von Sauerstoff aus der Kammer stellen Sie sicher, dass der Film reines chemisches a-SiC:H bleibt und keine unerwünschte Oxidschicht bildet.

Gewährleistung der experimentellen Konsistenz

Das Vakuum dient als grundlegende Kontrolle für das Experiment. Es eliminiert Variablen, die mit atmosphärischen Schwankungen zusammenhängen.

Dies ermöglicht es Forschern, alle Veränderungen im Material streng auf die Wärmebehandlung zurückzuführen und nicht auf Wechselwirkungen mit luftgetragenen Verunreinigungen.

Steuerung der Wasserstoffdynamik

Erleichterung der Wasserstoffausgasung

Die Vakuumumgebung senkt den Partialdruck um die Probe herum. Diese physikalische Bedingung erleichtert die "Ausgasung" oder das Entweichen von Wasserstoffatomen aus der Dünnschichtmatrix.

Dies ist ein kritischer Mechanismus in a-SiC:H-Filmen. Die Wasserstoffatome sind lose gebunden, und die Kombination aus hoher Hitze (550 °C) und niedrigem Druck beschleunigt ihre Entfernung.

Aufdeckung der Rolle der Defektpassivierung

Wasserstoff dient in diesen Filmen typischerweise dazu, strukturelle Defekte (hängende Bindungen) zu "passivieren" oder zu heilen.

Durch die Verwendung von Vakuum, um den Wasserstoff zu entfernen, können Forscher beobachten, wie sich das Material verhält, wenn diese Defekte wieder auftreten. Dies unterstreicht die spezifische Rolle, die Wasserstoff bei der Aufrechterhaltung der Filmqualität spielt.

Bewertung der thermischen Stabilität

Das Vakuumglühen dient effektiv als Haltbarkeitstest. Indem Sie den Wasserstoff herausdrängen, testen Sie die strukturellen Grenzen des Materials.

Dies hilft zu bestimmen, welches maximale thermische Budget das Material aushalten kann, bevor seine Eigenschaften grundlegend zusammenbrechen.

Verständnis der Kompromisse

Verschlechterung der elektrischen Eigenschaften

Es ist wichtig zu erkennen, dass dieser Prozess einen Nachteil hat. Die primäre Referenz stellt fest, dass die Ausgasung von Wasserstoff zu einer Verschlechterung der elektrischen Eigenschaften führt.

Wenn Wasserstoff entweicht, nehmen Defekte (hängende Bindungen) zu, was die Leistung des Films als Halbleiter reduziert.

Analyse vs. Herstellung

Folglich ist dieser spezifische Vakuumprozess oft nützlicher für die Materialcharakterisierung als für die endgültige Geräteherstellung.

Sie opfern die sofortige Leistung der Probe, um Daten über ihre Stabilität und Defektphysik zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Glühprozesses zu maximieren, stimmen Sie die Vakuumparameter auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Verwenden Sie Hochvakuum, um die Wasserstoffausgasung gezielt zu steuern; dies ermöglicht es Ihnen, die Physik der Defektpassivierung zu isolieren und zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der elektrischen Leistung liegt: Seien Sie vorsichtig mit den Vakuumstufen und der Dauer bei 550 °C, da ein übermäßiger Wasserstoffverlust die elektronische Qualität des Films beeinträchtigt.

Letztendlich geht es bei der Vakuumkontrolle nicht nur darum, den Ofen sauber zu halten; es ist ein präzises Werkzeug zur Manipulation der atomaren Zusammensetzung Ihres Films.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf a-SiC:H-Film bei 550 °C |

|---|---|

| Vakuumstufe | Verhindert Oberflächenoxidation und chemische Kontamination |

| Wasserstoffausgasung | Erleichtert durch niedrigen Druck; deckt Defektmechanismen auf |

| Strukturelle Integrität | Testet das thermische Budget und die strukturellen Grenzen des Films |

| Elektrische Eigenschaften | Kann aufgrund des Verlusts der Wasserstoffpassivierung beeinträchtigt werden |

| Hauptanwendung | Materialcharakterisierung und thermische Stabilitätsanalyse |

Optimieren Sie Ihre Dünnschichtforschung mit KINTEK

Präzise Vakuumkontrolle ist der Unterschied zwischen einem erfolgreichen Experiment und kontaminierten Ergebnissen. KINTEK bietet Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Halbleiterforschung und Materialwissenschaft zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung, bieten unsere horizontalen Rohröfen die Stabilität und atmosphärische Kontrolle, die für empfindliche Prozesse wie die a-SiC:H-Glühung erforderlich sind.

Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung benötigen, die auf Ihre einzigartigen thermischen Verarbeitungsanforderungen zugeschnitten ist, unser Team steht Ihnen zur Seite.

Kontaktieren Sie KINTEK noch heute, um Ihre ideale Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche spezifischen Prozessbedingungen bietet ein Labortiegelofen? Optimieren Sie den Erfolg der Biomasseverkokung

- Was sind die Vorteile der Verwendung eines Rohrofens mit Stickstofffluss? Präzisionstechnik für Hochtemperaturpyrolyse

- Was sind die Hauptbestandteile eines 70-mm-Rohrofen? Entdecken Sie die wichtigsten Teile für eine präzise thermische Verarbeitung

- Warum ist ein Rohrofen mit präziser Temperaturregelung für Fe7S8@CT-NS-Komposite notwendig? Master Advanced Synthesis

- Was sind die Vorteile von Edelstahlrohröfen? Entdecken Sie Langlebigkeit, Kosteneinsparungen & Präzision

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Warum ist ein Rohröfen mit Stickstoffatmosphäre für Biokohle notwendig? Präzise Pyrolysekontrolle erreichen

- Welche einzigartigen Merkmale weist ein Mehrstations-Vakuumrohrofen hinsichtlich der Atmosphärenkontrolle auf? Parallelversuche mit hoher Reinheit ermöglichen