Im Kern ist ein 70-mm-Rohrofen ein Präzisionsinstrument, das aus mehreren wichtigen, interagierenden Systemen besteht. Die primären Komponenten sind das Ofenrohr, in dem die Probe platziert wird, die Heizelemente, die thermische Energie erzeugen, die Isolierung, die die Wärme einschließt, und ein ausgeklügeltes Temperaturregelsystem, das den gesamten Prozess verwaltet.

Ein Rohrofen ist mehr als ein einfacher Ofen; er ist ein integriertes System, das darauf ausgelegt ist, eine hochgradig gleichmäßige und kontrollierbare thermische Umgebung zu schaffen. Die für jedes System ausgewählten spezifischen Komponenten bestimmen die letztendlichen Fähigkeiten des Ofens, von seiner maximalen Temperatur bis zur Art der atmosphärischen Bedingungen, die er erreichen kann.

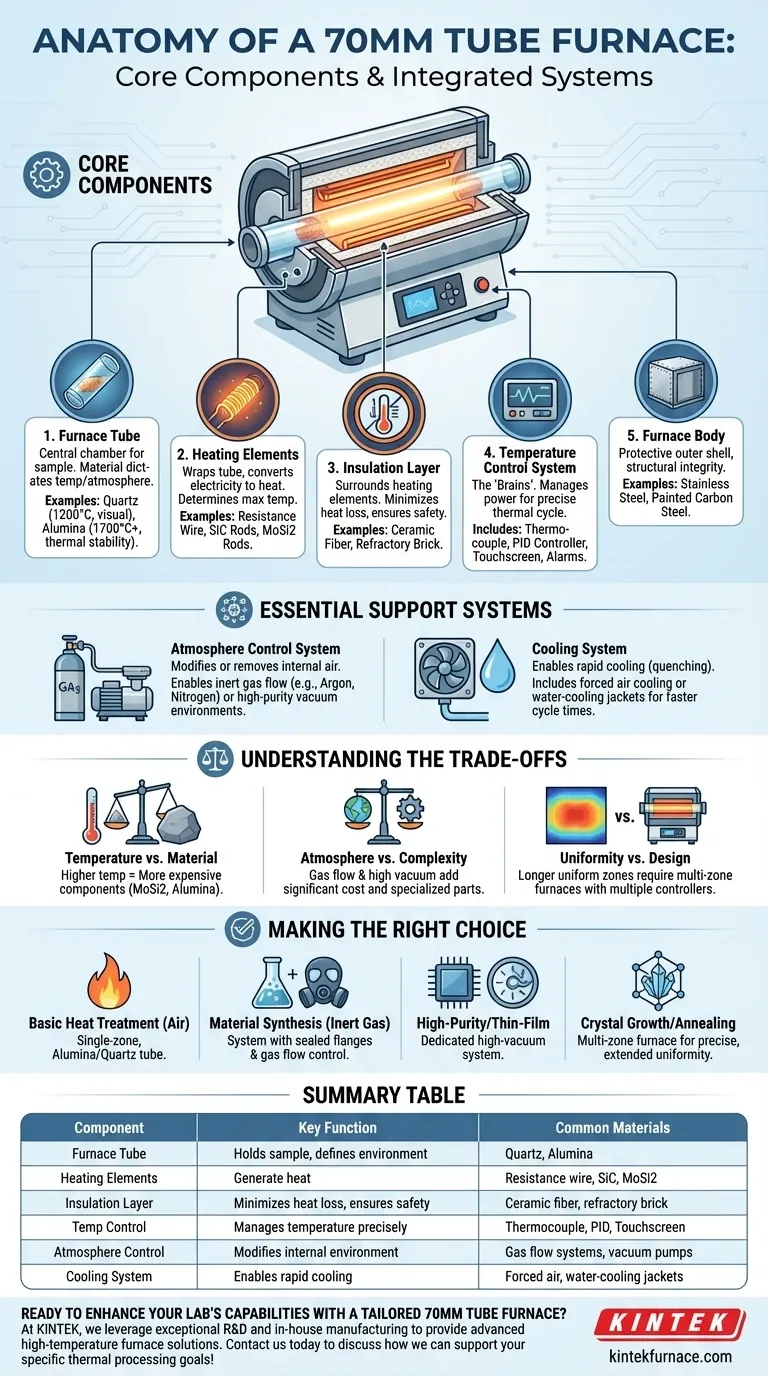

Die Anatomie eines Rohrofens: Kernkomponenten

Das Verständnis der Funktionsweise eines Rohrofens beginnt mit seinen grundlegenden Bausteinen. Jede Komponente hat eine spezifische Rolle beim Erreichen eines stabilen und präzisen thermischen Zyklus.

Das Ofenrohr: Das Herzstück des Betriebs

Dies ist die zentrale zylindrische Kammer, die das zu verarbeitende Material aufnimmt. Das Material des Rohrs ist kritisch und wird basierend auf der erforderlichen Temperatur und chemischen Umgebung ausgewählt.

Gängige Materialien sind Quarz, der für Temperaturen bis ca. 1200 °C geeignet ist und eine visuelle Beobachtung ermöglicht, und hochreines Aluminiumoxid, das für höhere Temperaturen (bis zu 1700 °C oder mehr) notwendig ist und eine ausgezeichnete thermische Stabilität bietet.

Heizelemente: Der Motor der thermischen Energie

Diese Elemente sind um die Außenseite des Ofenrohrs gewickelt und wandeln elektrische Energie in Wärme um. Das für die Heizelemente verwendete Material bestimmt direkt die maximale Betriebstemperatur des Ofens.

Gängige Typen sind Widerstandsdraht (wie Kanthal) für niedrigere Temperaturen, Siliziumkarbid (SiC)-Stäbe für mittlere Temperaturbereiche und Molybdändisilizid (MoSi2)-Stäbe für Anwendungen mit den höchsten Temperaturen.

Die Isolierschicht: Maximale Effizienz und Sicherheit

Hochwertige Keramikfaser- oder Schamotte-Isolierung umgibt die Heizelemente. Diese Schicht erfüllt zwei entscheidende Funktionen.

Erstens minimiert sie den Wärmeverlust, gewährleistet Energieeffizienz und fördert eine gleichmäßige Temperaturzone im Inneren des Rohrs. Zweitens hält sie das Außengehäuse des Ofens auf einer sicheren, berührungsfreundlichen Temperatur und schützt so sowohl den Bediener als auch die umliegende Ausrüstung.

Das Temperaturregelsystem: Das Gehirn des Ofens

Dies ist das Nervenzentrum des gesamten Apparats. Es besteht typischerweise aus einem Thermoelement zur genauen Temperaturmessung und einem PID-Regler (Proportional-Integral-Derivativ) zur intelligenten Leistungsregelung der Heizelemente.

Moderne Systeme verfügen oft über Touchscreen-Oberflächen, programmierbare Heiz- und Kühlraten sowie kritische Sicherheitsalarme für Übertemperaturschutz, die sowohl Präzision als auch Betriebssicherheit gewährleisten.

Das Ofengehäuse: Die Schutzhülle

Das Außengehäuse, meist aus Edelstahl oder lackiertem Kohlenstoffstahl, sorgt für strukturelle Integrität. Es beherbergt alle internen Komponenten, schützt sie vor der äußeren Umgebung und bietet eine stabile Plattform für das gesamte System.

Über die Grundlagen hinaus: Wesentliche Unterstützungssysteme

Für die meisten wissenschaftlichen und industriellen Anwendungen ist die Kontrolle der Umgebung im Rohr ebenso wichtig wie die Temperaturregelung. Dies erfordert zusätzliche integrierte Systeme.

Das Atmosphärenregelsystem: Die Umgebung definieren

Viele Prozesse können nicht in Umgebungsluft durchgeführt werden. Ein Atmosphärenregelsystem ermöglicht es Ihnen, die Luft im Ofenrohr zu modifizieren oder zu entfernen.

Dies kann von einem einfachen Gasmanagementsystem reichen, das ein inertes Gas wie Argon oder Stickstoff zuführt, um Oxidation zu verhindern, bis hin zu einem komplexen Vakuumsystem mit Pumpen, die die Luft vollständig entfernen und eine hochreine Umgebung schaffen, die für die Halbleiter- oder Nanotechnologieforschung unerlässlich ist.

Das Kühlsystem: Schnelles Zyklieren ermöglichen

Während die Isolierung darauf ausgelegt ist, Wärme zu speichern, erfordern einige Prozesse eine schnelle Abkühlung (Abschrecken), um eine spezifische Materialphase zu fixieren.

Einige Öfen integrieren Zwangsluftkühlung oder Wasserkühlmäntel um den Ofenkörper, um Wärme nach Abschluss des Heizzyklus schnell abzuleiten, wodurch die Zeit zwischen den Versuchsdurchläufen erheblich verkürzt wird.

Die Kompromisse verstehen

Die Auswahl oder Spezifikation eines Rohrofens beinhaltet das Abwägen von Leistungsfähigkeit, Komplexität und Kosten. Keine einzelne Konfiguration ist für alle Aufgaben am besten geeignet.

Temperatur vs. Rohr- und Elementmaterial

Der größte Faktor ist die maximal erforderliche Temperatur. Ein Ofen, der für 1700 °C ausgelegt ist, erfordert teure MoSi2-Elemente und ein hochreines Aluminiumoxidrohr, während eine Anwendung bei 1100 °C mit kostengünstigeren Komponenten auskommt.

Atmosphärenkontrolle vs. Komplexität

Ein einfacher Ofen zum Glühen in Luft ist unkompliziert. Die Einführung von Gasfluss erfordert versiegelte Flansche, Durchflussmesser und Gasleitungen. Ein Hochvakuumsystem erhöht die Kosten und die Komplexität erheblich und erfordert spezialisierte Pumpen, Messgeräte und vakuumkompatible Komponenten.

Temperaturgleichmäßigkeit vs. Ofenkonstruktion

Ein Standardofen hat eine "gleichmäßige Heizzone" in der Mitte seiner beheizten Länge. Für Anwendungen, die eine längere, präzisere gleichmäßige Zone erfordern, benötigen Sie möglicherweise einen Ofen mit einem längeren beheizten Abschnitt oder einen Mehrzonenofen mit mehreren unabhängigen Steuerungen, was die Kosten und die Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die notwendigen Komponenten. Indem Sie Ihr primäres Ziel definieren, können Sie die richtige Konfiguration ermitteln.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung oder Kalzinierung in Luft liegt: Ein einfacher Einzonenofen mit einem geeigneten Aluminiumoxid- oder Quarzrohr ist effektiv und wirtschaftlich.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese unter Inertgas liegt: Sie müssen ein System auswählen, das vakuumdichte Flansche und ein Gasflussregelungspaket umfasst.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder Dünnschichtwachstum liegt: Ein dediziertes Hochvakuumsystem mit den entsprechenden Pumpen und kompatiblen Rohrmaterialien ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Züchten von Kristallen oder dem Glühen langer Teile liegt: Ein Mehrzonenofen ist unerlässlich, um die präzise und ausgedehnte Temperaturgleichmäßigkeit zu schaffen, die Ihr Prozess erfordert.

Letztendlich befähigt Sie das Verständnis dieser Kernkomponenten, ein Instrument auszuwählen, das nicht nur ein Ofen, sondern ein präzises Werkzeug ist, das auf Ihr spezifisches wissenschaftliches oder industrielles Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Gängige Materialien/Beispiele |

|---|---|---|

| Ofenrohr | Hält die Probe, definiert die thermische Umgebung | Quarz (bis 1200 °C), Aluminiumoxid (bis 1700 °C+) |

| Heizelemente | Erzeugen Wärme durch elektrische Energie | Widerstandsdraht (Kanthal), SiC-Stäbe, MoSi2-Stäbe |

| Isolierschicht | Minimiert Wärmeverlust, gewährleistet Sicherheit | Keramikfaser, Schamotte |

| Temperaturregelsystem | Regelt die Temperatur präzise | Thermoelement, PID-Regler, Touchscreen-Oberfläche |

| Atmosphärenregelsystem | Modifiziert die interne Umgebung | Gasdurchflusssysteme, Vakuumpumpen |

| Kühlsystem | Ermöglicht schnelle Abkühlung | Zwangsluft, Wasserkühlmäntel |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten 70-mm-Rohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Leistung und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz