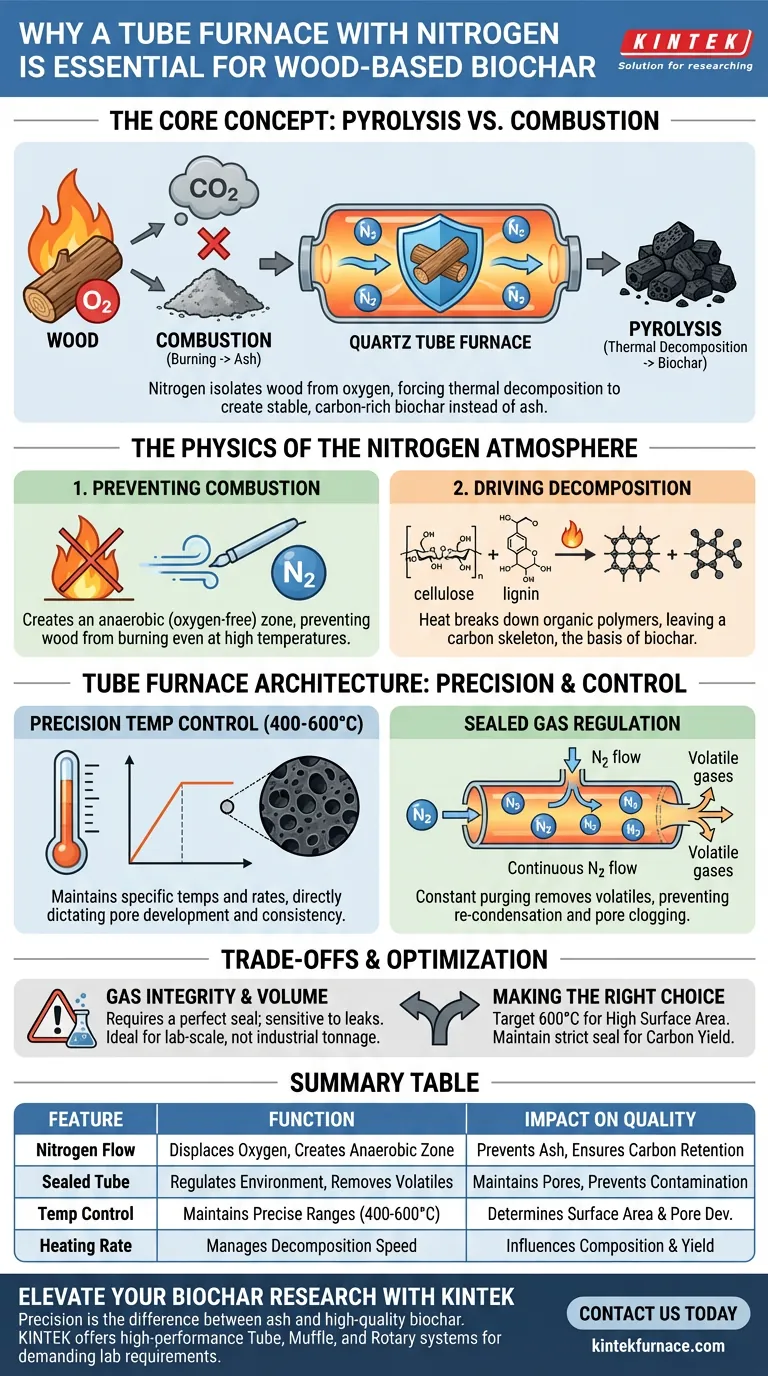

Ein Rohröfen mit Stickstoffatmosphäre ist entscheidend, da er das Holz vom Sauerstoff isoliert, um Verbrennung zu verhindern. Der Stickstoff wirkt als Schutzschild und zwingt die Biomasse zur Pyrolyse – thermische Zersetzung ohne Feuer – anstatt einfach zu Asche zu verbrennen. Diese spezielle Einrichtung ermöglicht es Ihnen, organisches Holzmaterial in ein stabiles, kohlenstoffreiches Material mit einer definierten porösen Struktur umzuwandeln.

Kernbotschaft Der Stickstofffluss erzeugt eine künstliche „reduzierende Atmosphäre“, die die Pyrolyse ermöglicht. Ohne dieses inerte Gas, das Sauerstoff verdrängt, würden hohe Temperaturen das Holz verbrennen; mit ihm konstruiert der Ofen präzise die interne Struktur des Holzes zu hochwertiger Biokohle.

Die Physik der Stickstoffatmosphäre

Verhinderung oxidativer Verbrennung

In einer normalen Umgebung löst das Erhitzen von Holz auf hohe Temperaturen eine Verbrennung aus, die mit Sauerstoff reagiert und Kohlendioxid und Asche produziert.

Stickstoff eliminiert diese Variable. Durch kontinuierliches Einleiten von Stickstoff durch das Rohr erzeugen Sie eine anaerobe (sauerstofffreie) Zone. Dies stellt sicher, dass das Holz nicht brennt, selbst wenn es intensiver Hitze ausgesetzt ist.

Förderung der thermischen Zersetzung

Sobald die Gefahr des Verbrennens beseitigt ist, dient die Hitze einem anderen Zweck: der thermischen Zersetzung.

Dieser Prozess zersetzt die komplexen organischen Polymere im Holz, insbesondere Zellulose und Lignin. Die Stickstoffatmosphäre ermöglicht es diesen Komponenten, chemisch abgebaut zu werden, wodurch ein Kohlenstoffgerüst zurückbleibt, das die Grundlage für Biokohle bildet.

Die Rolle der Rohröfen-Architektur

Präzise Temperaturkontrolle

Der Rohröfen ist nicht nur ein Heizgerät, sondern ein Präzisionsinstrument. Er ermöglicht es Ihnen, spezifische Temperaturen, typischerweise zwischen 400 und 600 °C, zu halten und Heizraten (z. B. 20 °C pro Minute) zu steuern.

Diese Kontrolle ist entscheidend, da die Temperatur die Porenentwicklung der Biokohle direkt bestimmt. Wenn die Temperatur zu niedrig ist, ist die Zersetzung unvollständig; wenn sie stark schwankt, wird die Porenstruktur inkonsistent.

Abgedichtete Gasregelung

Das „Rohr“-Design ist speziell für die Steuerung des Gasflusses konzipiert. Im Gegensatz zu offenen Öfen ermöglicht ein abgedichtetes Rohr einen kontinuierlichen, geregelten Strom von hochreinem Stickstoff.

Dieses ständige Spülen entfernt flüchtige Gase, die während der Pyrolyse freigesetzt werden, und verhindert, dass sie auf der Biokohle kondensieren und ihre Poren verstopfen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasintegrität

Die Effektivität dieses Systems hängt vollständig von der Abdichtung ab. Selbst ein mikroskopisch kleiner Leck im Rohr oder eine Schwankung der Stickstoffreinheit kann Sauerstoff einführen.

Bei diesen hohen Temperaturen können selbst Spuren von Sauerstoff die funktionellen Oberflächengruppen der Biokohle beeinträchtigen oder zu teilweiser Verbrennung führen, was Ausbeute und Qualität reduziert.

Volumenbeschränkungen

Rohröfen sind im Allgemeinen Chargenverarbeitungseinheiten, die sich ideal für Labore oder die Kleinserienproduktion eignen.

Sie bieten eine überlegene Kontrolle über die elementare Zusammensetzung und Struktur der Kohle, sind aber volumenmäßig begrenzt. Die Skalierung dieses Präzisionsgrads auf industrielle Tonnenmengen erfordert erheblich komplexere und teurere Geräte als ein Standard-Rohröfen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines mit Stickstoff ausgestatteten Rohröfens zu maximieren, müssen Sie Ihre Einstellungen auf Ihr gewünschtes Ergebnis abstimmen:

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Zielen Sie auf den höheren Bereich des Temperaturspektrums (ca. 600 °C), um die Verdampfung von flüchtigen Stoffen und die Entwicklung von Mikroporen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffausbeute liegt: Halten Sie eine streng abgedichtete Umgebung mit konstantem Stickstofffluss aufrecht, um jeglichen oxidativen Massenverlust zu verhindern.

Der Rohröfen wandelt Hitze von einer zerstörerischen Kraft in ein konstruktives Werkzeug um und ermöglicht es Ihnen, die mikroskopische Architektur Ihres Materials zu konstruieren.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Biokohleproduktion | Auswirkung auf die Qualität |

|---|---|---|

| Stickstofffluss | Verdrängt Sauerstoff, um eine anaerobe Zone zu schaffen | Verhindert Aschebildung; gewährleistet Kohlenstoffbindung |

| Abgedichtetes Rohr | Reguliert die Gasumgebung und entfernt flüchtige Stoffe | Erhält die Porenstruktur; verhindert Oberflächenkontamination |

| Temperaturkontrolle | Hält präzise Bereiche (400-600 °C) ein | Bestimmt die Oberfläche und Porenentwicklung |

| Heizrate | Steuert die Geschwindigkeit der thermischen Zersetzung | Beeinflusst die elementare Zusammensetzung und Ausbeute |

Erweitern Sie Ihre Biokohle-Forschung mit KINTEK

Präzision ist der Unterschied zwischen Asche und hochwertiger Biokohle. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranforderungen entwickelt wurden. Unsere Öfen bieten die überlegene Gasregelung und Temperaturuniformität, die erforderlich sind, um perfekte mikroskopische Architekturen zu konstruieren.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um unsere anpassbaren Hochtemperatur-Lösungen für Ihre einzigartigen Forschungsbedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Meiling Huang, Changlei Xia. Sustainable Supercapacitor Electrode Based on Activated Biochar Derived from Preserved Wood Waste. DOI: 10.3390/f15010177

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Kernfunktion eines Rohröfen bei der EN-LCNF-Synthese? Präzise Nanosheet-Frameworks freischalten

- Warum Argon in Röhrenöfen für Titandioxid-Nanoröhren verwenden? Optimierung des Ladungstransports & der Wasserstoffproduktion

- Welchen Zweck hat die Wärmedämmung in einem Rohrofen? Gewährleistung gleichmäßiger Erwärmung und Energieeffizienz

- Wie stellt ein Dreirohr-Diffusionsrohrofen die Qualität von thermischen Oxidationsschichten sicher? Erreichen einer hocheffizienten Passivierung

- Welche Rolle spielt eine Röhrenrohrofen bei der NaRu2O4-Synthese? Beherrschen Sie Festkörperreaktion & Phasenreinheit

- Warum ist die Umgebungssteuerung in einem Hochtemperatur-Rohrofen für die Umwandlung von Siliziumdioxid in SiNQ unerlässlich?

- Wie unterscheidet sich der Dichtungsmechanismus in Quarzrohröfen von herkömmlichen Systemen? Entdecken Sie fortschrittliche Abdichtung für zuverlässige Ergebnisse

- Welche Rolle spielen Mehrkomponenten-Massendurchflussregler bei Stickoxidstudien in Röhrenöfen? Präzise Gassteuerung für NOx.