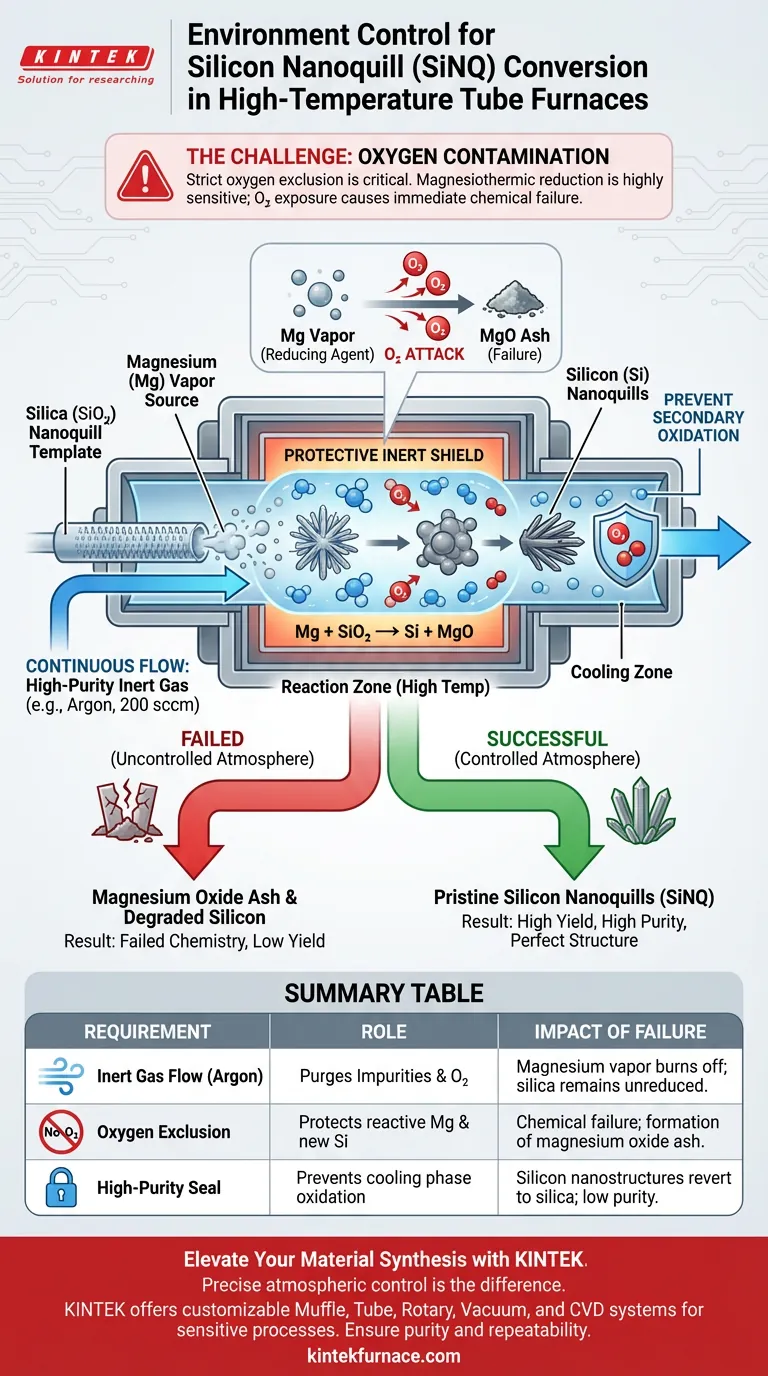

Eine strenge Umgebungssteuerung ist der einzige Weg, um chemisches Versagen während der Umwandlung zu verhindern. Um Siliziumdioxid-Nanofedern in Silizium-Nanofedern (SiNQ) umzuwandeln, verlässt sich das System auf eine reduktive Magnesiumreduktion, die sehr sauerstoffempfindlich ist. Ein Hochtemperatur-Rohrofen ist unerlässlich, da er einen kontinuierlichen Fluss von hochreinem Inertgas wie Argon aufrechterhält, um sowohl den reaktiven Magnesiumdampf als auch das neu gebildete Silizium vor sofortiger Oxidation zu schützen.

Der Erfolg der Reduktionsreaktion hängt vollständig vom Ausschluss von Sauerstoff ab. Ohne eine streng kontrollierte Inertgasatmosphäre verbrennt das Magnesium-Reduktionsmittel, bevor es das Siliziumdioxid umwandeln kann, und jedes entstehende Silizium zersetzt sich sofort.

Die Mechanik der reduktiven Magnesiumreduktion

Die Rolle des Magnesiumdampfes

Der Umwandlungsprozess verwendet Magnesiumdampf als primäres Reduktionsmittel.

Um die Siliziumdioxid- ($SiO_2$) Schablone in Silizium umzuwandeln, muss das Magnesium bei hohen Temperaturen physikalisch mit dem Siliziumdioxid interagieren.

Die Anfälligkeit des Reduktionsmittels

Magnesiumdampf ist bei den für diese Reaktion erforderlichen erhöhten Temperaturen sehr anfällig für Oxidation.

Wenn die Umgebung nicht kontrolliert wird, reagiert das Magnesium mit dem atmosphärischen Sauerstoff anstelle des Siliziumdioxids.

Dies verbraucht das Reduktionsmittel und führt zu Magnesiumoxidasche anstelle der gewünschten Silizium-Nanostrukturen.

Schutz des Endprodukts

Verhinderung von Sekundäroxidation

Die Gefahr ist nicht vorbei, sobald das Silizium gebildet ist.

Neu erzeugte Silizium-Nanostrukturen sind chemisch aktiv und anfällig für Sekundäroxidation.

Wenn die Silizium-Nanofedern im heißen Zustand Sauerstoff ausgesetzt werden, wandeln sie sich wieder in Siliziumdioxid um oder bilden unreine Oxide, was die Umwandlungsbemühungen zunichtemacht.

Gewährleistung der Materialreinheit

Die Reinheit des endgültigen SiNQ-Produkts ist direkt mit der Qualität der Atmosphäre im Ofen verbunden.

Durch die Verwendung eines Rohrofens zur Aufrechterhaltung einer hochreinen Inertgasatmosphäre stellen Sie sicher, dass die Kristallstruktur durch Verunreinigungen nicht beeinträchtigt wird.

Betriebliche Kritikalitäten und Fallstricke

Die Notwendigkeit eines kontinuierlichen Flusses

Eine statische Inertgasumgebung ist für diese spezielle Reaktion oft nicht ausreichend.

Die Hauptanforderung ist ein kontinuierlicher Fluss von Inertgas, wie z. B. 200 sccm Argon.

Dieser dynamische Fluss spült aktiv alle Verunreinigungen aus, die während des Heizprozesses ausgasen könnten, und erhält so eine makellose Reaktionszone.

Thermische Präzision vs. Atmosphärenkontrolle

Während Rohröfen für ihre thermische Stabilität gelobt werden – wie z. B. die Aufrechterhaltung präziser Glühtemperaturen zur Optimierung der Kristallinität – kann die Temperatur allein diese Umwandlung nicht bewirken.

Betreiber machen oft den Fehler, sich auf das Temperaturprofil zu konzentrieren und dabei die Integrität der Gasabdichtung zu vernachlässigen.

Ohne den Inertgas-Schutzschild führt selbst das präziseste Temperaturprofil zu einem Fehlschlag der Chemie.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Umwandlung von Siliziumdioxid in Silizium-Nanofedern zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Reaktionsausbeute liegt: Priorisieren Sie einen robusten, kontinuierlichen Argonfluss (z. B. 200 sccm), um sicherzustellen, dass der Magnesiumdampf vom Siliziumdioxid und nicht vom Hintergrundsauerstoff verbraucht wird.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Stellen Sie sicher, dass die Dichtungen des Rohrofens einwandfrei sind, um eine Sekundäroxidation der Silizium-Nanostrukturen während der Abkühlphase zu verhindern.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Chemie; vernachlässigen Sie sie, und die Reduktion wird fehlschlagen.

Zusammenfassungstabelle:

| Anforderung | Rolle bei der SiNQ-Umwandlung | Auswirkungen bei Versagen |

|---|---|---|

| Inertgasfluss | Argon (200 sccm) spült Verunreinigungen aus und verhindert das Eindringen von O2. | Magnesiumdampf verbrennt; Siliziumdioxid bleibt unreduziert. |

| Sauerstoffausschluss | Schützt reaktiven Magnesiumdampf und neue Siliziumoberflächen. | Chemisches Versagen; Bildung von Magnesiumoxidasche. |

| Hochreine Dichtung | Verhindert Sekundäroxidation während der Abkühlphase. | Silizium-Nanostrukturen wandeln sich zurück in Siliziumdioxid; geringe Reinheit. |

| Thermische Präzision | Optimiert die Kristallinität durch kontrolliertes Glühen. | Schlechte Materialstruktur und inkonsistente Nanostrukturen. |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Eine präzise atmosphärische Kontrolle ist der Unterschied zwischen chemischem Erfolg und Misserfolg. KINTEK bietet Hochleistungs-Rohröfen, die speziell für empfindliche Prozesse wie die reduktive Magnesiumreduktion entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können.

Lassen Sie nicht zu, dass Sauerstoffkontamination Ihre Ausbeuten an Silizium-Nanofedern beeinträchtigt. Sichern Sie sich Materialreinheit und Prozesswiederholbarkeit mit unseren branchenführenden thermischen Lösungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Nancy Chen, Srikanth Pilla. Bioderived silicon nano-quills: synthesis, structure and performance in lithium-ion battery anodes. DOI: 10.1039/d4gc00498a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Scherenhubtisch im thermogravimetrischen Analysesystem eines Rohrofens? Präzisions-Ausrichtungsführung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Rohrofens mit einem Dampfgenerator für die LOCA-Simulation?

- Was ist die Funktion eines Laborröhrenofens bei der Herstellung von BiFeO3-Nanopulver? Beherrschen Sie die Kalzinierungsstufe

- Warum ist die Voroxidationsbehandlung des Substrats in einem Röhrenofen notwendig? Gewährleistung einer starken Haftung von Ti(Nb)-Si-C-Beschichtungen

- Was ist der Zweck eines Schrittmotors mit einem 100:1-Untersetzungsgetriebe in einem Rohrofen? Präzisionssteuerung erreichen

- Kann ein Al2O3-Rohrofen für Experimente unter kontrollierter Atmosphäre verwendet werden? Ja, für eine präzise Hochtemperaturkontrolle.

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Ofen für FTO(p)/ZnS(p)-Filme? Hochreine Nachbehandlung

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung