Im Grunde genommen werden Rohröfen für eine breite Palette thermischer Prozesse eingesetzt, bei denen eine präzise Kontrolle von Temperatur und Atmosphäre nicht verhandelbar ist. Ihre Anwendungen reichen von der grundlegenden Materialwissenschaftsforschung – wie der Synthese neuartiger Materialien wie Graphen oder dem Kristallwachstum – bis hin zu kritischen industriellen Prozessen wie der Wärmebehandlung von Metallen, der Herstellung von Batteriekomponenten und der Halbleiterfertigung.

Der entscheidende Vorteil eines Rohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine versiegelte, zylindrische Kammer. Dieses Design bietet eine unübertroffene thermische Gleichmäßigkeit und Atmosphärenkontrolle und macht ihn unverzichtbar für Prozesse, bei denen die Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

Die Kernfunktionen: Warum einen Rohrofen wählen?

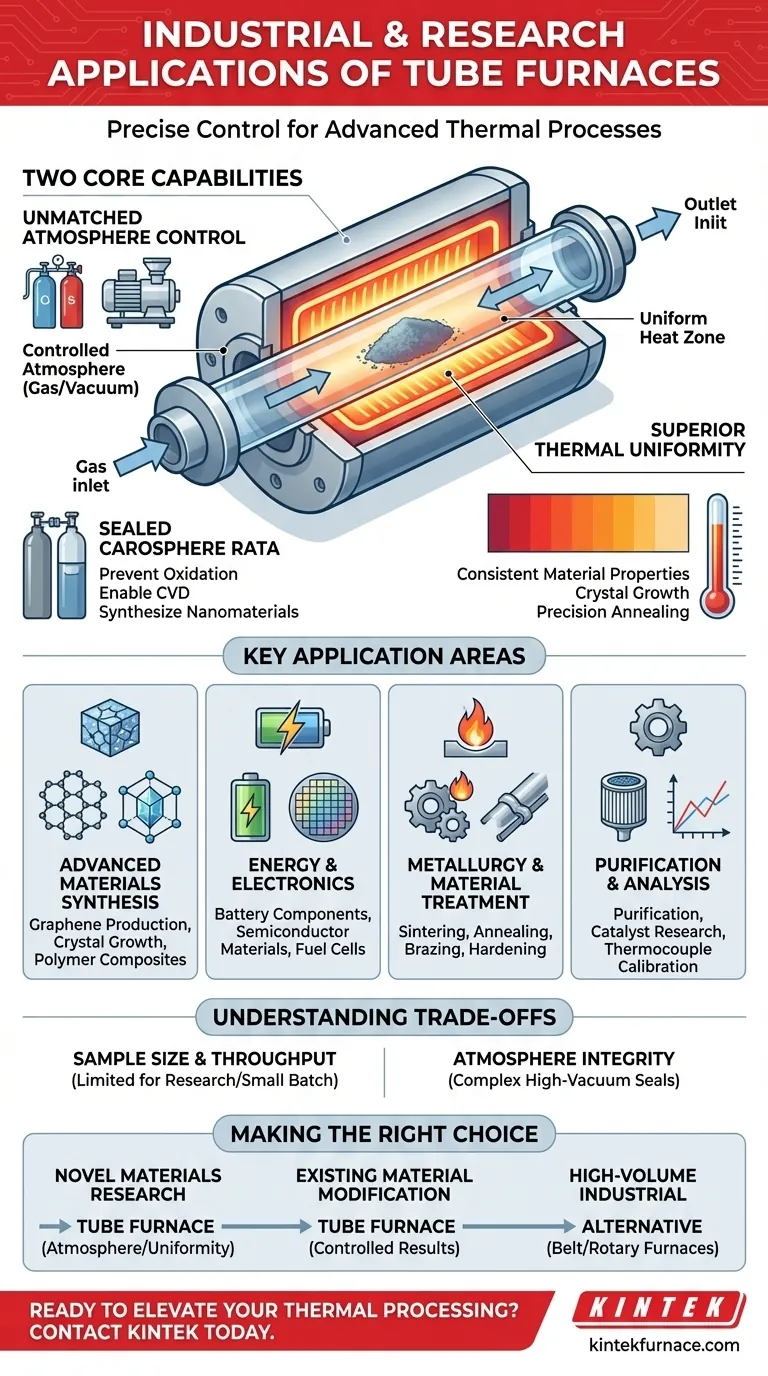

Um seine Anwendungen zu verstehen, müssen Sie zunächst seine beiden Hauptfähigkeiten verstehen: überlegene Atmosphärenkontrolle und außergewöhnliche thermische Gleichmäßigkeit. Nahezu jeder Anwendungsfall ist ein direktes Ergebnis einer oder beider dieser Funktionen.

Unübertroffene Atmosphärenkontrolle

Das definierende Merkmal eines Rohrofens ist sein Prozessrohr, das leicht abgedichtet und an Gas- oder Vakuumsysteme angeschlossen werden kann. Dies ermöglicht eine präzise Steuerung der internen Umgebung.

Diese Kontrolle ist entscheidend, um Oxidation oder unerwünschte Reaktionen mit Luft zu verhindern. Sie ermöglicht auch Prozesse, die spezifische reaktive Gase oder ein vollständiges Vakuum erfordern.

Anwendungen, die darauf basieren, umfassen die Chemical Vapor Deposition (CVD), bei der Gase reagieren, um einen festen Film auf einem Substrat zu bilden, sowie die Synthese empfindlicher Nanomaterialien.

Überlegene thermische Gleichmäßigkeit

Heizelemente sind um das Prozessrohr gewickelt und erzeugen eine radiale, gleichmäßige Heizzone. Dadurch wird sichergestellt, dass die gesamte Probe das gleiche Temperaturprofil erfährt.

Diese Gleichmäßigkeit ist wesentlich, um konsistente Materialeigenschaften zu erzielen. Bei Prozessen wie Kristallwachstum oder Glühen (Annealing) können selbst geringfügige Temperaturschwankungen das Endprodukt ruinieren.

Mehrzonen-Rohröfen gehen noch weiter, indem sie die Erzeugung präziser Temperaturgradienten entlang der Rohrlänge ermöglichen, was für spezialisierte Synthese- und Reinigungsprozesse nützlich ist.

Vielseitigkeit für diverse thermische Prozesse

Rohröfen sind Arbeitstiere für eine Vielzahl grundlegender thermischer Behandlungen, die sowohl in der Forschung als auch in der Industrie eingesetzt werden.

Zu den Schlüsselprozessen gehören:

- Sintern: Erhitzen von Pulvermaterialien unter ihren Schmelzpunkt, um eine feste, dichte Masse zu bilden (z. B. Keramiken).

- Glühen (Annealing): Erhitzen und langsames Abkühlen eines Materials (wie Metall oder Glas), um innere Spannungen zu beseitigen und die Duktilität zu erhöhen.

- Kalzinieren: Erhitzen eines Materials auf eine hohe Temperatur, um eine thermische Zersetzung zu bewirken oder flüchtige Stoffe zu entfernen.

- Pyrolyse: Thermische Zersetzung organischer Materialien in einer sauerstofffreien Umgebung.

Wichtige Anwendungsbereiche in Forschung und Industrie

Diese Kernfunktionen ermöglichen den Einsatz von Rohröfen in einigen der fortschrittlichsten und anspruchsvollsten Bereiche von Wissenschaft und Technologie.

Synthese fortschrittlicher Materialien

Rohröfen stehen an vorderster Front bei der Materialwissenschaftlichen Forschung und Entwicklung. Die Fähigkeit, die Prozessumgebung zu kontrollieren, ist entscheidend für die Herstellung von Materialien mit neuartigen Eigenschaften.

Beispiele hierfür sind die Herstellung von Graphen, die Synthese von Polymerverbundwerkstoffen und das Wachstum von Einkristallen für Forschung und Elektronik.

Energie und Elektronik

Viele moderne Energie- und Elektroniktechnologien basieren auf Materialien, die in hochkontrollierten Umgebungen hergestellt werden.

Rohröfen sind integraler Bestandteil bei der Entwicklung von Festoxid-Brennstoffzellen (SOFCs), der Herstellung hochreiner Materialien für Halbleiter und der Erzeugung von Elektrodenmaterialien, die in Lithium-Ionen-Batterien verwendet werden.

Metallurgie und Materialbehandlung

In der Metallurgie wird die Wärmebehandlung eingesetzt, um die physikalischen und chemischen Eigenschaften von Metallen zu verändern.

Rohröfen werden für Prozesse wie Härten, Anlassen und Hartlöten (Verbinden von Metallen mit einem Lötmittel) verwendet. Sie kommen auch bei der Wärmebehandlung und Prüfung spezieller Luft- und Raumfahrtlegierungen sowie Keramiken zum Einsatz.

Reinigung und Analyse

Die versiegelte Umgebung ist perfekt für Prozesse, die eine Reinigung oder Prüfung unter kontrollierten Bedingungen beinhalten.

Dies umfasst die Reinigung anorganischer und organischer Verbindungen durch Sublimation oder Entgasung, die Katalysatorforschung und die präzise Kalibrierung von Thermoelementen, die eine stabile und gleichmäßige Temperaturzone erfordert.

Die Abwägungen verstehen

Obwohl Rohröfen unglaublich vielseitig sind, sind sie nicht die Lösung für jeden Bedarf an Wärmebehandlung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Proben- und Durchsatzgröße

Der Durchmesser des Prozessrohrs begrenzt von Natur aus die Größe und das Volumen der Probe. Dies macht Rohröfen ideal für Forschung, Tests und Kleinserienproduktion.

Für die kontinuierliche industrielle Fertigung mit hohem Volumen sind andere Lösungen wie Band- oder Drehrohrofen oft besser geeignet.

Herausforderungen bei der Atmosphäreneinheitlichkeit

Obwohl sie zu einer überlegenen Atmosphärenkontrolle fähig sind, kann das Erreichen und Aufrechterhalten einer perfekten Abdichtung für Hochvakuum- oder Ultra-Reingasumgebungen eine Herausforderung sein.

Dies erfordert eine sorgfältige Auswahl der Materialien, eine korrekte Flanschmontage und rigorose Dichtheitsprüfungen, was eine zusätzliche betriebliche Komplexität mit sich bringt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Wärmebehandlungsausrüstung muss mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien oder der Erforschung chemischer Reaktionen liegt: Die überlegene Atmosphärenkontrolle und thermische Gleichmäßigkeit eines Rohrofens sind unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften bestehender Materialien liegt: Ein Rohrofen bietet die kontrollierte Umgebung, die für konsistente Ergebnisse bei Prozessen wie Glühen, Sintern oder Härten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Bewerten Sie sorgfältig, ob die Chargengröße eines Rohrofens Ihren Durchsatzanforderungen entspricht oder ob ein kontinuierliches Ofensystem besser geeignet ist.

Letztendlich ist der Rohrofen das definitive Werkzeug, wenn die Integrität des Materials und seiner Verarbeitungsumgebung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Synthese fortschrittlicher Materialien | Graphenproduktion, Kristallwachstum | Präzise Atmosphärenkontrolle, thermische Gleichmäßigkeit |

| Energie und Elektronik | Herstellung von Batteriekomponenten, Halbleiterfertigung | Hohe Reinheit, konsistente Materialeigenschaften |

| Metallurgie und Materialbehandlung | Glühen, Sintern, Hartlöten | Spannungsabbau, verbesserte Duktilität |

| Reinigung und Analyse | Katalysatorforschung, Thermoelementkalibrierung | Kontrollierte Umgebung für genaue Ergebnisse |

Bereit, Ihre Wärmebehandlung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir herausragende F&E- und Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten unterstützt, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie in der Materialforschung, der Energieentwicklung oder der Industrieproduktion tätig sind, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor oder Ihrer Anlage zugutekommen können!

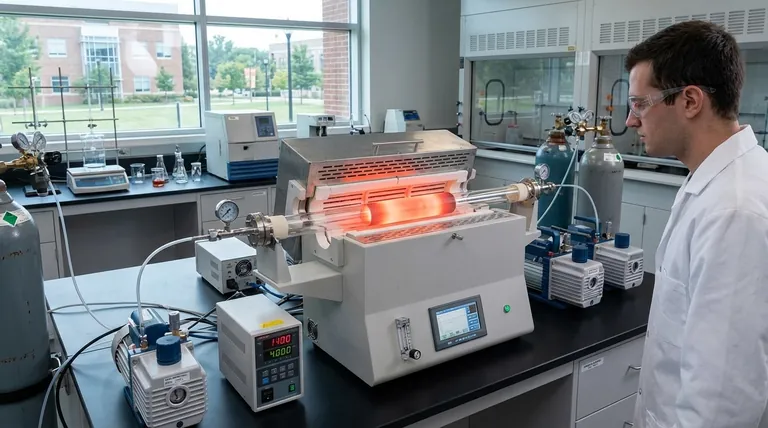

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen