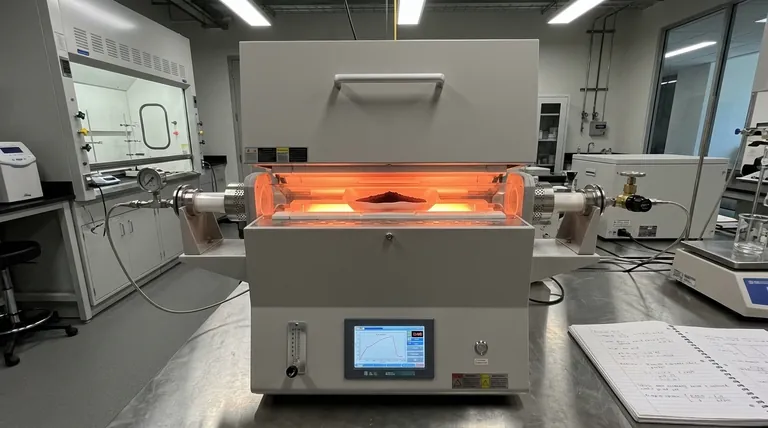

In den letzten Produktionsstufen von Bismutfarrit (BiFeO3)-Nanopulver dient der Laborröhrenofen oder der Kammerwiderstandsofen als kritisches Gefäß für die Kalzinierung.

Diese Ausrüstung setzt Vorläuferpulver – typischerweise durch Hydrothermalverfahren hergestellt – einer streng kontrollierten Hochtemperaturumgebung aus, um wesentliche chemische und physikalische Umwandlungen zu bewirken. Durch die Aufrechterhaltung einer konstanten Temperatur, wie z. B. 400 °C für drei Stunden, sorgt der Ofen dafür, dass das Material von einem rohen Vorläufer zu einem funktionellen Nanomaterial übergeht.

Der Ofen liefert ein gleichmäßiges Wärmefeld, das als Katalysator für die Phasenreinheit wirkt. Er trocknet das Pulver nicht nur aus; er liefert die Energie, die zur Dehydratisierung der Struktur, zur Zersetzung organischer Rückstände und zur Kristallisation des Materials in eine stabile, einphasige Form erforderlich ist.

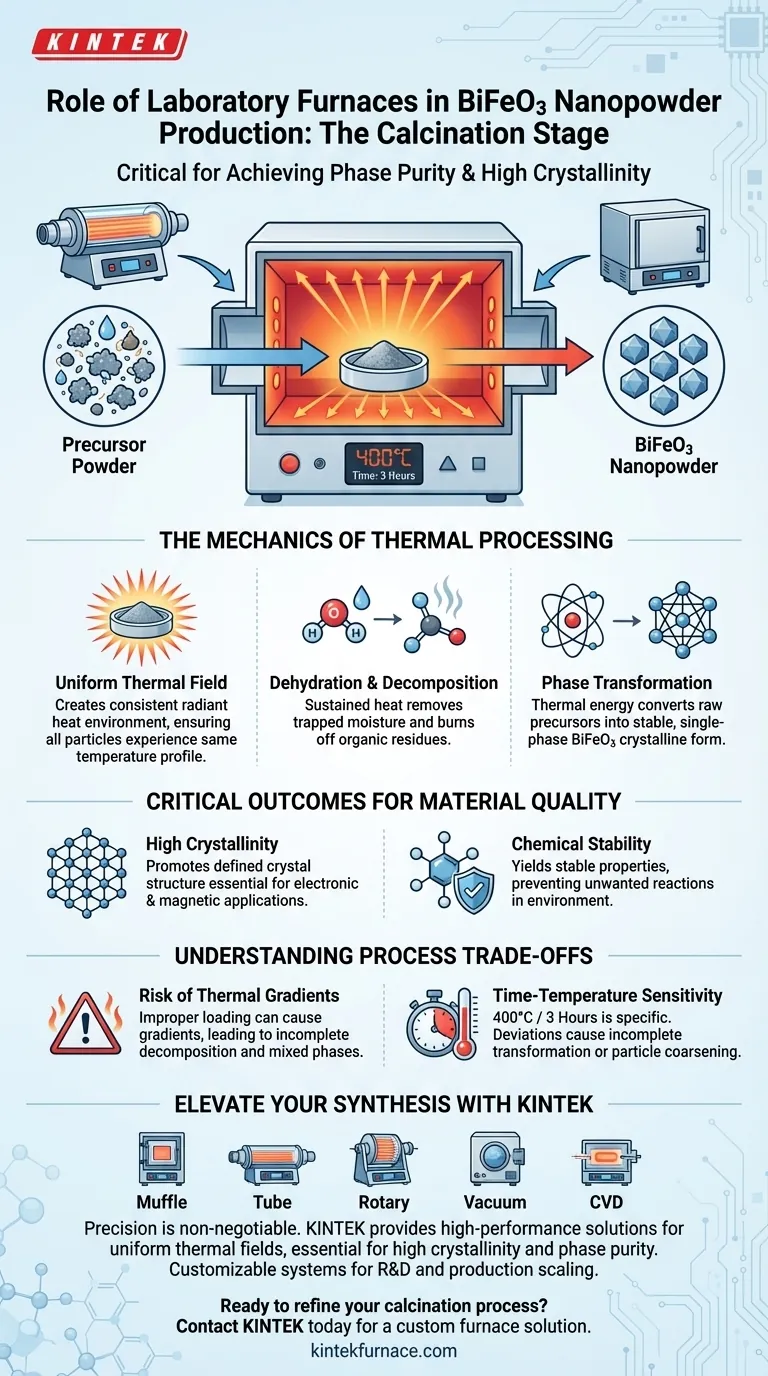

Die Mechanik der thermischen Verarbeitung

Erzeugung eines gleichmäßigen Wärmefeldes

Die Hauptfunktion des Ofens besteht darin, ein konsistentes, gleichmäßiges Wärmefeld um die Probe zu erzeugen.

Im Gegensatz zur Erwärmung an offener Luft umgibt ein Widerstands- oder Röhrenofen die Probe mit Strahlungswärme und stellt sicher, dass jedes Partikel des Vorläuferpulvers das exakt gleiche Temperaturprofil erfährt.

Antrieb von Dehydratisierung und Zersetzung

Das in den Ofen eintretende Vorläuferpulver enthält oft Restwasser und organische Bestandteile, die aus dem Syntheseverfahren stammen.

Die anhaltende Wärme treibt die Dehydratisierung voran und entfernt Feuchtigkeit, die in der Molekülstruktur eingeschlossen ist. Gleichzeitig löst sie die Zersetzung aus, wodurch organische Rückstände effektiv verbrannt werden, die sonst als Verunreinigungen im Endprodukt wirken würden.

Induzierung von Phasenumwandlungen

Die wichtigste Funktion des Ofens ist die Ermöglichung der Phasenumwandlung.

Die thermische Energie ordnet die atomare Struktur des Vorläufers neu an. Diese Umordnung wandelt die Rohstoffe in die spezifische kristalline Anordnung um, die für Bismutfarrit erforderlich ist, und eliminiert Zwischen- oder Verunreinigungsphasen.

Kritische Ergebnisse für die Materialqualität

Erreichung hoher Kristallinität

Damit Nanopulver in elektronischen oder magnetischen Anwendungen korrekt funktionieren, müssen sie eine definierte Kristallstruktur aufweisen.

Der Kalzinierungsprozess fördert eine hohe Kristallinität und stellt sicher, dass die Atome in einem präzisen, sich wiederholenden Muster angeordnet sind. Diese strukturelle Integrität ist direkt mit den endgültigen Leistungskennzahlen des Materials verbunden.

Gewährleistung der chemischen Stabilität

Ein richtig kalziniertes Pulver ergibt ein Material mit stabilen chemischen Eigenschaften.

Durch den Abschluss der Reaktion im Ofen werden die endgültigen BiFeO3-Nanokristalle im Verhältnis zu ihrer Umgebung chemisch inert, was weitere unerwünschte Reaktionen während der nachfolgenden Handhabung oder Anwendung verhindert.

Verständnis der Prozesskompromisse

Das Risiko von Temperaturgradienten

Obwohl diese Öfen auf Gleichmäßigkeit ausgelegt sind, können unsachgemäßes Beladen oder Kalibrieren zu Temperaturgradienten führen.

Wenn das Wärmefeld nicht gleichmäßig ist, erreichen Teile des Pulvers möglicherweise nicht den Zersetzungsschwellenwert. Dies führt zu einem Endprodukt, das mit organischen Resten oder Mischphasen verunreinigt ist, was die Reinheit der Charge beeinträchtigt.

Zeit-Temperatur-Empfindlichkeit

Die zitierten Parameter – 400 °C für drei Stunden – sind spezifisch für das Erreichen der gewünschten Phase.

Abweichungen von diesem präzisen Fenster stellen einen Kompromiss dar. Unzureichende Zeit oder Temperatur führen zu unvollständiger Umwandlung, während übermäßige Hitze zu Partikelvergröberung führen kann, wodurch das Nanopulver seine wertvollen Eigenschaften mit hoher Oberfläche verliert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Bismutfarrit-Nanopulver zu maximieren, müssen Sie Ihre Ofenparameter an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie eine Ofenkapazität, die ein gleichmäßiges Wärmefeld garantiert, um die vollständige Beseitigung von Verunreinigungsphasen und organischen Rückständen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Halten Sie sich strikt an verifizierte Kalzinierungsprotokolle (z. B. konstantes Halten bei 400 °C), um eine reproduzierbare hohe Kristallinität über verschiedene Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf F&E-Flexibilität liegt: Nutzen Sie Röhrenöfen, die Standard für die Erforschung neuer Syntheseparameter und die Entwicklung von Prozessen im kleinen Maßstab in der Materialwissenschaft sind.

Durch die präzise Steuerung der thermischen Historie Ihres Vorläufers verwandeln Sie eine rohe chemische Mischung in ein leistungsstarkes, einphasiges Nanomaterial.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf BiFeO3-Nanopulver |

|---|---|---|

| Dehydratisierung | Anhaltende Wärmeentfernung von Feuchtigkeit | Entfernt strukturelles Wasser und Feuchtigkeitsgehalt |

| Zersetzung | Thermische Zersetzung von organischen Stoffen | Eliminiert Verunreinigungen und organische Reststoffe aus der Synthese |

| Phasenumwandlung | Atomare Umlagerung bei 400 °C | Wandelt Vorläufer in stabiles, einphasiges kristallines BiFeO3 um |

| Thermische Gleichmäßigkeit | Strahlungswärmeumhüllung | Gewährleistet konsistente Materialeigenschaften und verhindert Verunreinigungsphasen |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist in den Endstufen der Bismutfarrit-Produktion nicht verhandelbar. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen –, die speziell dafür entwickelt wurden, die für hohe Kristallinität und Phasenreinheit erforderlichen gleichmäßigen Wärmefelder aufrechtzuerhalten.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen materialwissenschaftlichen Bedürfnisse zu erfüllen. Ob Sie F&E-Protokolle optimieren oder die Produktion skalieren, KINTEK stellt sicher, dass Ihre Nanopulver eine überlegene chemische Stabilität und Leistung erzielen.

Bereit, Ihren Kalzinierungsprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Referenzen

- Farzaneh Abbasi, Marjan Tanzifi. RSM optimization and morphological investigation of bismuth ferrite for photodegradation of organic pollutant under visible light. DOI: 10.1038/s41598-025-16568-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Was sind die Hauptmerkmale der Temperaturregelung in einem Vakuumrohröfen? Präzises Heizen für fortschrittliche Materialien erreichen

- Was ist Sintern und wie wird es in Horizontalöfen durchgeführt? Präzision in der Pulververarbeitung freischalten

- Was ist die Funktion eines Röhrenofens bei der Vorbehandlung von Palladium-Nanonetzwerken? Hohe Duktilität und Null Oxidation freischalten

- Warum wird für die chemische Aktivierung ein Hochleistungs-Rohrofen benötigt? Erreichen Sie eine präzise Porenkontrolle bei 700 °C

- Was sind die Hauptunterschiede zwischen Rohröfen? Wählen Sie den richtigen für die Bedürfnisse Ihres Labors

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie ist das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen? Optimieren Sie Ihre Hochtemperaturprozesse