Der grundlegende Unterschied zwischen Einzonen- und Mehrzonen-Vertikalrohröfen liegt in ihrer Kontrolle über die thermische Umgebung. Ein Einzonenofen ist darauf ausgelegt, eine gleichmäßige Temperatur in seiner gesamten Heizkammer zu erzeugen. Im Gegensatz dazu verfügt ein Mehrzonenofen über mehrere, unabhängig voneinander gesteuerte Heizbereiche, was es Ihnen ermöglicht, präzise Temperaturgradienten zu erzeugen oder eine überragende Temperaturgleichmäßigkeit entlang der Rohrlänge zu erreichen.

Die Wahl zwischen einem Einzonen- und einem Mehrzonenofen geht nicht darum, welcher besser ist, sondern welches Werkzeug für Ihren spezifischen Prozess das richtige ist. Ihre Entscheidung hängt ausschließlich davon ab, ob Ihre Anwendung eine einzelne, stabile Temperatur oder ein komplexes, maßgeschneidertes thermisches Profil erfordert.

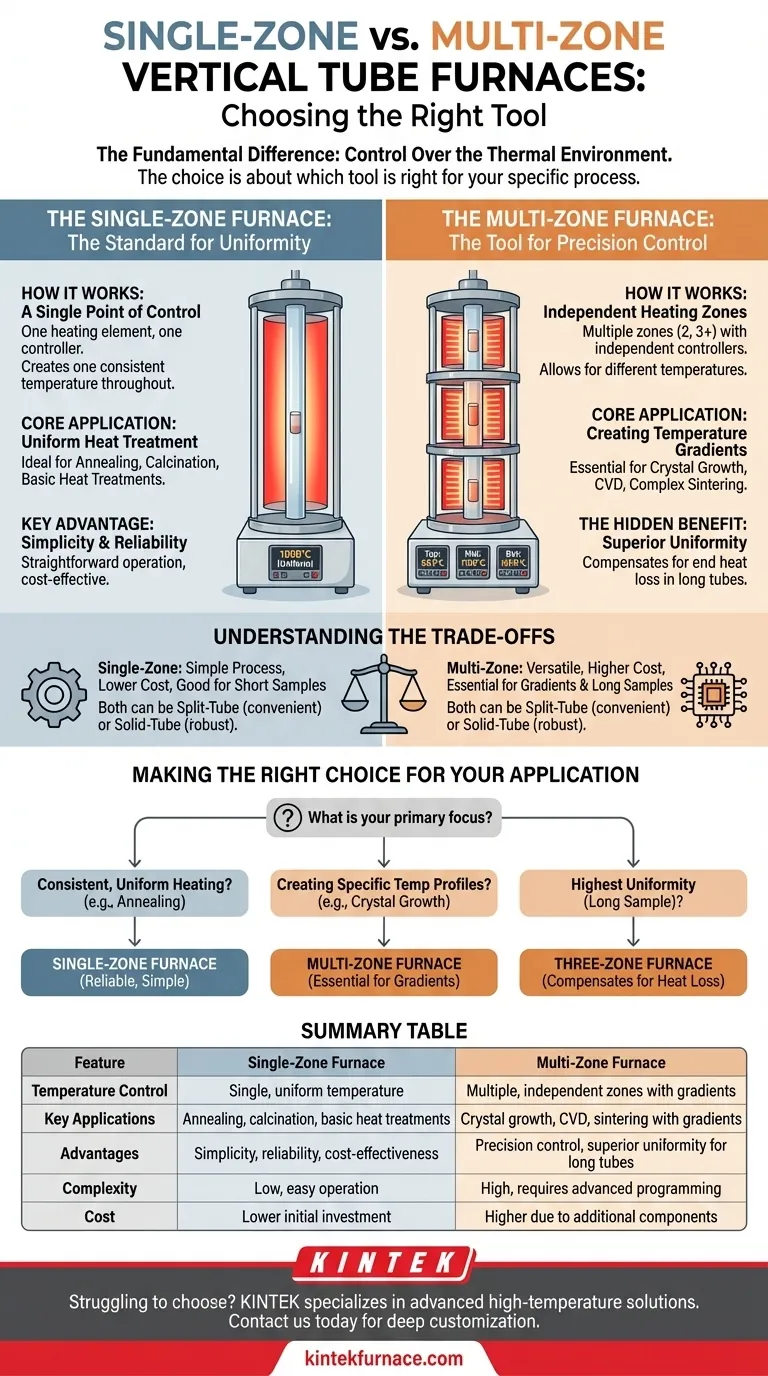

Der Einzonenofen: Der Standard für Gleichmäßigkeit

Ein Einzonenofen ist das Arbeitspferd für viele Standard-Wärmeprozesse. Sein Design priorisiert Einfachheit und Konsistenz für Anwendungen, die erfordern, dass die gesamte Probe auf der gleichen Temperatur gehalten wird.

Funktionsweise: Ein einziger Kontrollpunkt

Der Ofen verfügt über ein durchgehendes Heizelement (oder eine Reihe von verbundenen Elementen), das von einem einzigen Regler gesteuert wird. Sie stellen eine Temperatur ein, und der Ofen arbeitet daran, diese Temperatur über die gesamte beheizte Länge der Kammer aufrechtzuerhalten.

Kernanwendung: Gleichmäßige Wärmebehandlung

Dieses Design ist ideal für Prozesse, bei denen die Temperaturgleichmäßigkeit das Hauptziel ist. Gängige Anwendungen umfassen Glühen, Kalzinierung und andere grundlegende Wärmebehandlungen, die eine stabile und konsistente thermische Umgebung für die gesamte Probe erfordern.

Hauptvorteil: Einfachheit und Zuverlässigkeit

Mit weniger Komponenten und einfacherer Programmierung sind Einzonenöfen unkompliziert zu bedienen und oft eine kostengünstigere Lösung für routinemäßige Hochtemperaturarbeiten.

Der Mehrzonenofen: Das Werkzeug für Präzisionssteuerung

Mehrzonenöfen bieten ein Maß an Kontrolle, das mit einem Einzonendesign unmöglich zu erreichen ist. Sie sind unerlässlich für fortgeschrittene Materialwissenschaften und komplexe Prozessentwicklungen.

Funktionsweise: Unabhängige Heizzonen

Diese Öfen sind in zwei, drei oder mehr voneinander getrennte Heizzonen entlang der Rohrlänge unterteilt. Jede Zone verfügt über ein eigenes Heizelement und Thermoelement, die von einem unabhängigen Regler verwaltet werden, sodass Sie für jeden Abschnitt eine andere Temperatur einstellen können.

Kernanwendung: Erzeugung von Temperaturgradienten

Die Fähigkeit, einen kontrollierten Temperaturgradienten zu erzeugen, ist entscheidend für anspruchsvolle Prozesse. Dazu gehören Anwendungen wie Kristallwachstum, chemische Gasphasenabscheidung (CVD) und bestimmte Arten des Sinterns, bei denen entlang der Probe unterschiedliche Reaktionen bei verschiedenen Temperaturen ablaufen müssen.

Der versteckte Vorteil: Überragende Gleichmäßigkeit

Widersinnigerweise kann ein Mehrzonenofen auch eine bessere Gleichmäßigkeit erzielen als ein Einzonenmodell, insbesondere bei längeren Rohren. Indem man die äußeren Zonen auf eine etwas höhere Temperatur einstellt, kann man den natürlichen Wärmeverlust, der an den Enden des Ofenrohrs auftritt, präzise kompensieren und so eine außergewöhnlich gleichmäßige Flachzone in der Mitte erzeugen.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert ein klares Verständnis der Kompromisse zwischen Einfachheit, Vielseitigkeit und Kosten.

Prozessanforderungen vs. Gerätekomplexität

Ein Einzonenofen ist einfach: Temperatur einstellen und den Prozess starten. Ein Mehrzonenofen bietet enorme Vielseitigkeit, erfordert aber eine komplexere Programmierung und ein tieferes Verständnis der thermischen Dynamik, um ihn effektiv zu nutzen.

Probenlänge und Gleichmäßigkeitsziele

Für kurze Proben bietet ein Einzonenofen oft eine ausreichende Gleichmäßigkeit. Für längere Proben oder wenn eine außergewöhnliche Gleichmäßigkeit unerlässlich ist, ist ein Dreizonenofen die überlegene technische Wahl, um Wärmeverluste an den Rohrenden auszugleichen.

Budget und Wartung

Mehrzonenöfen sind aufgrund der zusätzlichen Steuerungen, Netzteile und Verkabelung von Natur aus teurer. Die erhöhte Anzahl der Komponenten bedeutet auch mehr potenzielle Fehlerquellen und eine komplexere Fehlerbehebung.

Physischer Zugang: Spaltrohr- vs. Vollrohr-Design

Sowohl Einzonen- als auch Mehrzonenöfen können in einem Spaltrohr-Design ausgeführt sein, das sich zum einfachen Zugang zur Kammer aufklappen lässt, oder in einem Vollrohr-Design. Spaltrohrmodelle sind praktisch für den schnellen Wechsel von Proben oder Prozessrohren, während Vollrohrofen für bestimmte Hochdruck- oder Atmosphärenanwendungen robuster sein können.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, stimmen Sie seine Fähigkeiten direkt auf die Anforderungen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, gleichmäßigen Erwärmung für Prozesse wie Glühen oder grundlegende Materialtests liegt: Ein Einzonenofen bietet eine zuverlässige, einfache und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer Temperaturprofile für Prozesse wie Kristallwachstum oder CVD liegt: Ein Mehrzonenofen ist unerlässlich, um die erforderlichen Temperaturgradienten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Temperaturgleichmäßigkeit über eine lange Probe liegt: Ein Dreizonenofen, der zum Ausgleich von Wärmeverlusten in den Endzonen verwendet wird, ist die überlegene technische Wahl.

Letztendlich ist das Verständnis Ihrer Prozessanforderungen der Schlüssel zur Auswahl des Ofens, der als zuverlässiges Werkzeug und nicht als Quelle experimenteller Fehler dient.

Zusammenfassungstabelle:

| Merkmal | Einzonenofen | Mehrzonenofen |

|---|---|---|

| Temperaturregelung | Einzelne, gleichmäßige Temperatur | Mehrere, unabhängige Zonen mit Gradienten |

| Schlüsselanwendungen | Glühen, Kalzinieren, grundlegende Wärmebehandlungen | Kristallwachstum, CVD, Sintern mit Gradienten |

| Vorteile | Einfachheit, Zuverlässigkeit, Kosteneffizienz | Präzisionssteuerung, überragende Gleichmäßigkeit für lange Rohre |

| Komplexität | Niedrig, einfache Bedienung | Hoch, erfordert fortgeschrittene Programmierung |

| Kosten | Geringere Anfangsinvestition | Höher aufgrund zusätzlicher Komponenten |

Fällt es Ihnen schwer, den richtigen Ofen für die einzigartigen Bedürfnisse Ihres Labors zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, die auf Ihre spezifischen Prozesse zugeschnitten sind. Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie eine einfache gleichmäßige Heizung oder komplexe thermische Profile benötigen. Lassen Sie nicht zu, dass Gerätebeschränkungen Ihre Forschung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor