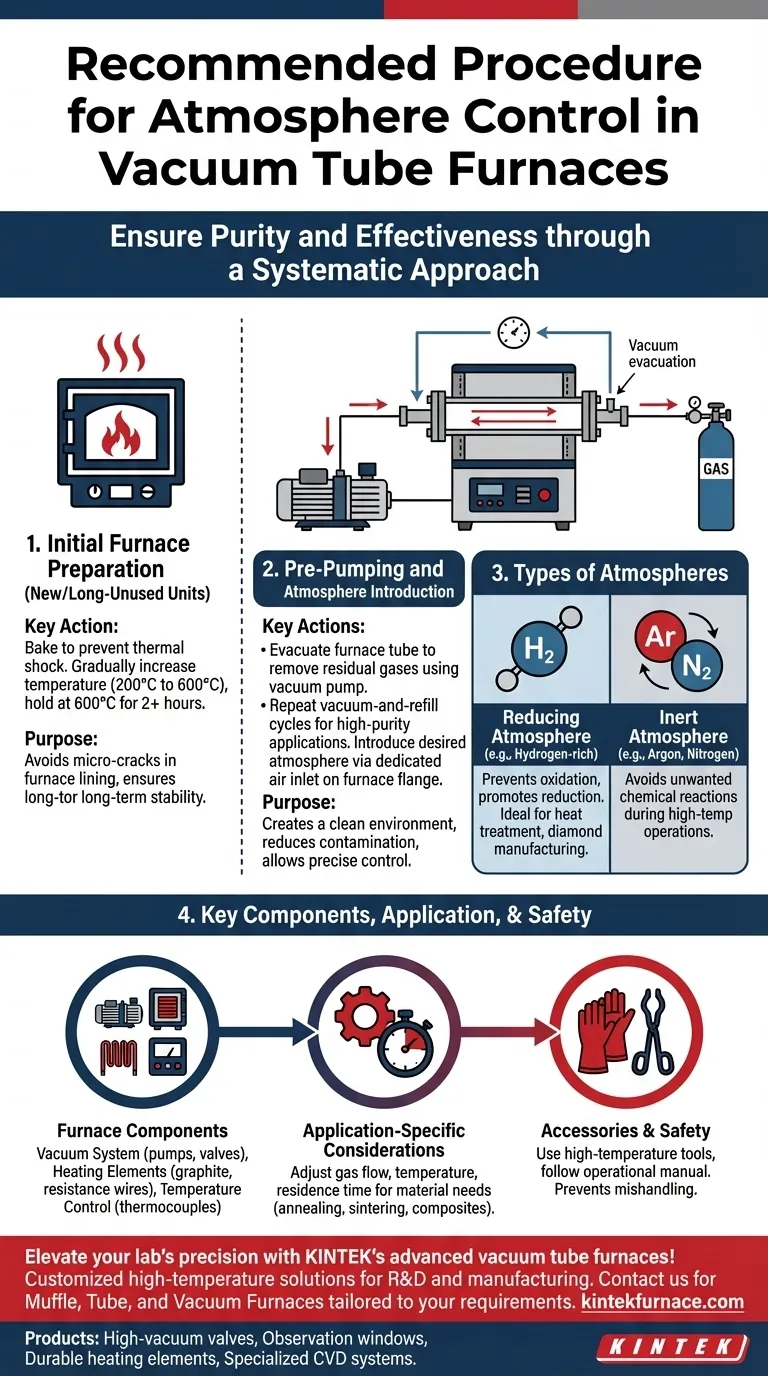

Das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen umfasst einen systematischen Ansatz, um Reinheit und Effektivität zu gewährleisten. Wichtige Schritte sind das Vorpumpen eines Vakuums zur Entfernung von Restgasen, das Einleiten der gewünschten Atmosphäre und gegebenenfalls die Wiederholung dieses Zyklus zur Erhöhung der Reinheit. Der Prozess berücksichtigt auch die Art der Atmosphäre (z. B. reduzierend oder inert), Ofenkomponenten und spezifische Anwendungsanforderungen wie Temperatur und Materialeigenschaften. Der richtige Umgang mit Zubehör und die anfängliche Ofenvorbereitung (z. B. das Ausheizen bei neuen Geräten) stellen die optimale Leistung weiter sicher.

Erläuterte Hauptpunkte:

-

Vorpumpen und Atmosphäreeinleitung

- Beginnen Sie mit dem Evakuieren des Ofenrohrs mithilfe einer Vakuumpumpe, um restliche Gase zu entfernen. Dieser Schritt ist entscheidend, um eine saubere Umgebung zu schaffen, bevor die gewünschte Atmosphäre eingeleitet wird.

- Für hochreine Anwendungen wiederholen Sie den Vakuum- und Nachfüllzyklus mehrmals. Dies reduziert Kontaminationen und sorgt für eine kontrolliertere Atmosphäre.

- Die Atmosphäre kann über einen speziellen Lufteinlass am Ofenflansch eingeleitet werden, was eine präzise Kontrolle der Gaszusammensetzung (z. B. Wasserstoff zur Reduktion oder Inertgase wie Argon) ermöglicht.

-

Arten von Atmosphären

- Reduzierende Atmosphäre: Wird verwendet, um Oxidation zu verhindern und Reduktion zu fördern (z. B. wasserstoffreiche Umgebungen). Ideal für Prozesse wie Wärmebehandlung oder Diamantenherstellung.

- Inerte Atmosphäre: Gase wie Argon oder Stickstoff werden eingeleitet, um unerwünschte chemische Reaktionen während Hochtemperaturoperationen zu vermeiden.

-

Ofenkomponenten und ihre Rollen

- Vakuumsystem: Umfasst mechanische Pumpen, Molekularpumpen und Ventile, um das gewünschte Vakuumniveau zu erreichen und aufrechtzuerhalten.

- Heizelemente: Materialien wie Graphit oder Widerstandsdrähte heizen den Ofen, während er unter kontrollierten Atmosphären betrieben wird.

- Temperaturkontrolle: Thermoelemente und Regler gewährleisten präzise Temperaturprofile, die für Prozesse wie Glühen oder Sintern entscheidend sind.

-

Anfängliche Ofenvorbereitung

- Neue oder lange unbenutzte Öfen müssen ausgeheizt werden, um einen Thermoschock zu vermeiden. Erhöhen Sie die Temperatur allmählich (z. B. 200 °C bis 600 °C) und halten Sie sie bei 600 °C für mindestens zwei Stunden.

- Dieser Schritt vermeidet Mikrorisse in der Ofenauskleidung und gewährleistet langfristige Stabilität.

-

Anwendungsspezifische Überlegungen

- Bei Prozessen wie dem Glühen muss die Atmosphäre den Materialanforderungen entsprechen (z. B. Spannungsabbau oder Kornverfeinerung).

- Anpassbare Parameter (z. B. Temperatur, Gasdurchflussrate und Verweilzeit) sind entscheidend für spezielle Anwendungen wie die Herstellung von Verbundwerkstoffplatten.

-

Zubehör und Sicherheit

- Verwenden Sie Hochtemperaturhandschuhe und Zangen für den Umgang mit heißen Komponenten.

- Befolgen Sie das Betriebshandbuch für spezifische Ofenmodelle, um Fehlbedienungen zu vermeiden.

Durch die Integration dieser Schritte können Benutzer eine präzise Atmosphäre-Kontrolle erreichen, die auf ihre Material- und Prozessanforderungen zugeschnitten ist. Haben Sie bedacht, wie kleine Anpassungen des Gasflusses oder der Vakuumzyklen die Qualität Ihres Endprodukts beeinflussen könnten? Diese Nuancen bestimmen oft den Erfolg von Hochtemperaturexperimenten.

Zusammenfassungstabelle:

| Schritt | Wichtige Aktionen | Zweck |

|---|---|---|

| Vorpumpen | Restgase mit einer Vakuumpumpe evakuieren; Zyklen für hohe Reinheit wiederholen. | Schafft eine saubere Umgebung vor dem Einleiten der gewünschten Atmosphäre. |

| Atmosphäreeinleitung | Reduzierende (z. B. Wasserstoff) oder inerte Gase (z. B. Argon) über den Einlass einleiten. | Verhindert Oxidation oder unerwünschte Reaktionen während Hochtemperaturprozessen. |

| Ofenvorbereitung | Neue/unbenutzte Öfen (200 °C–600 °C) ausheizen, um Thermoschock zu vermeiden. | Gewährleistet langfristige Stabilität und vermeidet Mikrorisse. |

| Anwendungsspezifisch | Gasfluss, Temperatur und Verweilzeit für Materialien wie Verbundwerkstoffe anpassen. | Passt den Prozess an Materialbedürfnisse an (z. B. Glühen, Sintern). |

| Sicherheit & Zubehör | Hochtemperaturhandschuhe/Zangen verwenden; Betriebsanleitungen befolgen. | Verhindert Fehlbedienung und gewährleistet sicheren Betrieb. |

Steigern Sie die Präzision Ihres Labors mit den fortschrittlichen Vakuumröhrenöfen von KINTEK! Unsere Expertise in F&E und Eigenfertigung ermöglicht es uns, maßgeschneiderte Hochtemperaturlösungen zu liefern, darunter Muffelöfen, Rohröfen und Vakuumöfen, die auf Ihre individuellen Anforderungen zugeschnitten sind. Egal, ob Sie eine reduzierende Atmosphäre für die Diamantsynthese oder eine inerte Gaskontrolle für empfindliche Materialien benötigen, wir haben die passende Lösung für Sie. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können!

Produkte, nach denen Sie vielleicht suchen:

Hochvakuumventile zur Gaskontrolle

Sichtfenster zur Echtzeitüberwachung

Langlebige Heizelemente für extreme Temperaturen

Spezialisierte CVD-Systeme für das Diamantwachstum

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung