Im Kern ist die Temperaturregelung in einem Vakuumrohröfen ein hochentwickeltes System, das auf Präzision und Wiederholbarkeit ausgelegt ist. Zu den Hauptmerkmalen gehören hochpräzise Sensoren wie Thermoelemente, fortschrittliche Steuerlogik wie PID und programmierbare Schnittstellen, die komplexe Heiz- und Kühlzyklen ermöglichen.

Der Zweck eines Temperaturregelsystems in einem Vakuumrohröfen ist nicht nur das Erreichen einer Solltemperatur. Es geht darum, eine präzise verwaltete, stabile und gleichmäßige thermische Umgebung über eine bestimmte Dauer zu schaffen, was der entscheidende Faktor für die erfolgreiche Verarbeitung fortschrittlicher Materialien ist.

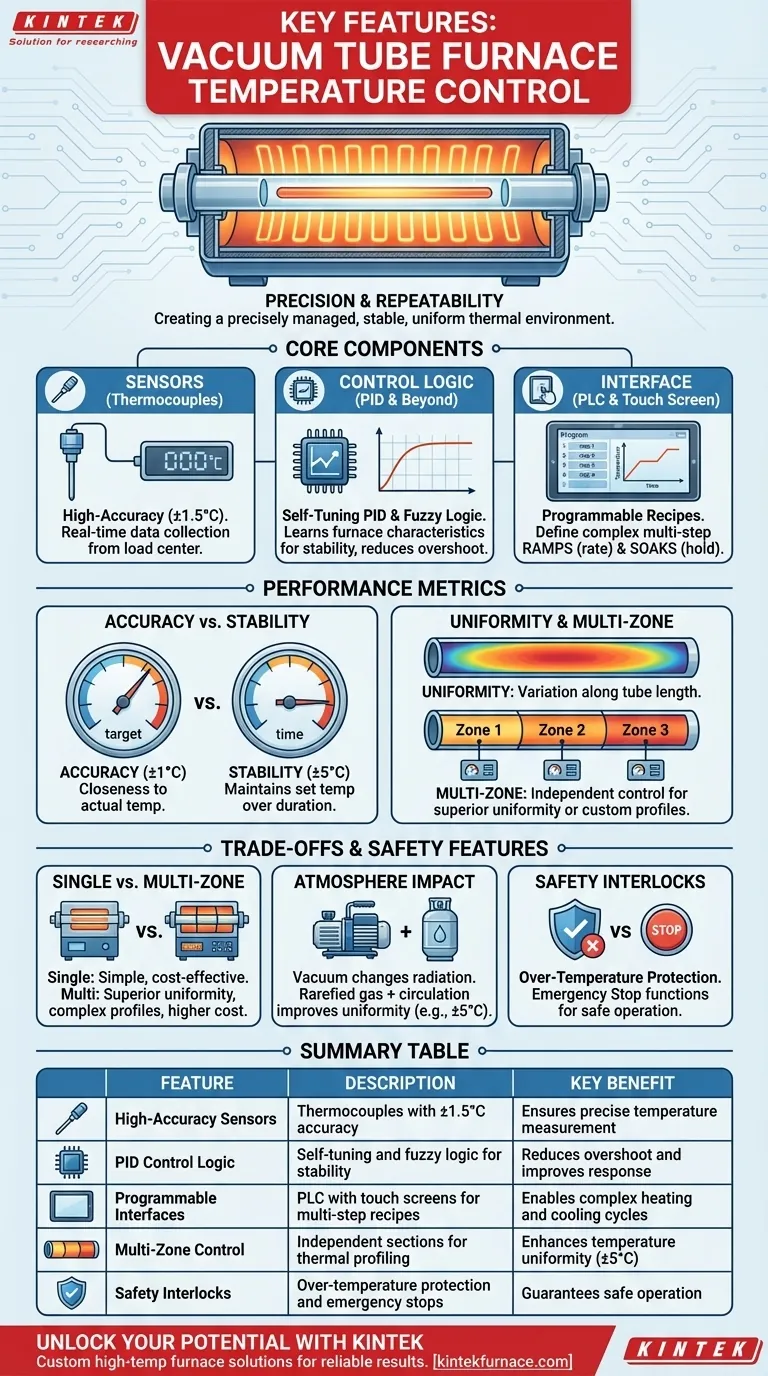

Die Kernkomponenten der Temperaturregelung

Die Temperaturregelung eines modernen Ofens ist ein integriertes System, bei dem jeder Teil eine entscheidende Rolle für das Erreichen des Endergebnisses spielt. Das Verständnis dieser Komponenten entschlüsselt, wie eine so hohe Präzision möglich ist.

Temperaturmessung: Das Thermoelement

Das Thermoelement ist der primäre Sensor des Systems. Es ist ein robustes Gerät, das die Temperatur misst, indem es Spannungsänderungen zwischen zwei verschiedenen Metallen erfasst.

Moderne Systeme verwenden hochwertige Thermoelemente, die oft in der Mitte der Ladung platziert werden, um dem Regler Echtzeit-Temperaturdaten mit einer angezeigten Genauigkeit von bis zu ±1,5°C direkt zu liefern.

Die Steuerlogik: PID und darüber hinaus

Der Regler ist das Gehirn des Betriebs. Die gebräuchlichste Methode ist die PID-Regelung (Proportional-Integral-Derivativ). Dieser Algorithmus berechnet kontinuierlich die Differenz zwischen der gewünschten Temperatur (Sollwert) und der gemessenen Temperatur und passt die Leistung des Heizelements an, um diesen Fehler zu minimieren.

Viele Öfen erweitern PID durch Selbstoptimierung und Fuzzy-Logik-Technologien. Diese Fortschritte ermöglichen es dem Regler, die thermischen Eigenschaften des Ofens automatisch zu „lernen“ und seine Reaktion für eine schnellere Stabilisierung und reduzierte Temperaturüberschwingungen zu optimieren.

Benutzeroberfläche und Programmierung

Wie ein Bediener mit dem System interagiert, ist ein wichtiges Merkmal. Moderne Öfen haben sich von einfachen Drehreglern zu fortschrittlichen Schnittstellen entwickelt.

Speicherprogrammierbare Steuerungen (SPS) in Verbindung mit farbigen Touchscreens sind üblich. Dies ermöglicht es Benutzern, komplexe Rezepte mit mehreren Schritten zu programmieren, die präzise Rampen (Rate der Temperaturänderung) und Haltezeiten (Halten einer Temperatur für eine festgelegte Zeit) definieren.

Wichtige Leistungskennzahlen der Temperaturregelung

Die Effektivität eines Regelsystems wird durch mehrere wichtige Leistungskennzahlen gemessen. Diese Zahlen definieren die Fähigkeiten des Ofens und seine Eignung für eine bestimmte Aufgabe.

Genauigkeit vs. Stabilität

Diese beiden Begriffe sind nicht austauschbar. Genauigkeit bezieht sich darauf, wie nahe die angezeigte Temperatur an der tatsächlichen Temperatur liegt, oft innerhalb von ±1°C.

Stabilität hingegen beschreibt, wie gut der Ofen eine eingestellte Temperatur über die Zeit innerhalb der Heizzone hält. Eine typische Stabilitätsspezifikation beträgt ±5°C, wodurch sichergestellt wird, dass das Material eine konsistente thermische Umgebung erfährt.

Gleichmäßigkeit und Mehrzonenregelung

Gleichmäßigkeit bezieht sich auf die Temperaturschwankung entlang der Länge des beheizten Rohrs. Für viele Prozesse ist eine gleichmäßige Erwärmung entscheidend.

Um eine überlegene Gleichmäßigkeit zu erzielen oder beabsichtigte Temperaturgradienten zu erzeugen, verfügen einige Öfen über eine Mehrzonenregelung. Diese teilt das Heizrohr in Abschnitte, jeder mit eigenem Thermoelement und unabhängigem Regler, was eine außergewöhnlich präzise thermische Profilerstellung ermöglicht.

Verständnis der Kompromisse und Sicherheitsmerkmale

Die Wahl des richtigen Ofens beinhaltet das Abwägen von Leistung und Praktikabilität. Das Steuerungssystem spielt eine wichtige Rolle bei diesem Gleichgewicht und ist auch zentral für einen sicheren Betrieb.

Einzonen- vs. Mehrzonenofen

Ein Einzonenofen ist einfacher, kostengünstiger und für viele Standardanwendungen völlig ausreichend.

Ein Mehrzonenofen bietet eine überragende Temperaturgleichmäßigkeit und die Flexibilität, benutzerdefinierte thermische Profile zu erstellen, ist jedoch mit höheren Kosten und Komplexität verbunden. Die Wahl hängt vollständig von der Präzision ab, die Ihr Prozess erfordert.

Der Einfluss der Atmosphäre

Die Umgebung im Rohr beeinflusst direkt die Wärmeübertragung. Der Betrieb unter Tiefvakuum verändert die Art und Weise, wie Wärme strahlt.

Umgekehrt kann die Verwendung eines verdünnten Gases mit Zwangsumwälzung die Temperaturgleichmäßigkeit im Werkstück verbessern, wobei die Temperaturdifferenz oft innerhalb des Bereichs von ±5°C bleibt. Das Steuerungssystem muss in der Lage sein, diese unterschiedlichen Bedingungen zu kompensieren.

Wesentliche Sicherheitsverriegelungen

Fortschrittliche Steuerung ist nicht nur eine Frage der Leistung, sondern auch der Sicherheit. Alle namhaften Öfen integrieren Sicherheitsfunktionen in ihre Steuerlogik.

Zu den Hauptfunktionen gehören der Übertemperaturschutz, der die Heizelemente automatisch abschaltet, wenn ein eingestellter Grenzwert überschritten wird, und Not-Aus-Funktionen, die alle Vorgänge sofort stoppen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Auswahl an Temperaturregelungsfunktionen hängt vollständig von Ihrem spezifischen wissenschaftlichen oder industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und hohem Durchsatz liegt: Suchen Sie nach einem Ofen mit SPS-Steuerung, integrierter Datenaufzeichnung und einem selbstoptimierenden PID-Algorithmus.

- Wenn Ihr Hauptaugenmerk auf neuartiger Materialforschung mit komplexen thermischen Profilen liegt: Priorisieren Sie einen Mehrzonenofen mit einer hochgradig programmierbaren Touchscreen-Oberfläche zur Erstellung benutzerdefinierter Rampen und Haltezeiten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung mit begrenztem Budget liegt: Ein Einzonenofen mit einem zuverlässigen, standardmäßigen PID-Regler bietet hervorragende Leistung und einen guten Wert.

Letztendlich ermöglicht Ihnen das Verständnis dieser Steuerungsfunktionen, das präzise Werkzeug auszuwählen, das für zuverlässige und wiederholbare Ergebnisse in Ihrer Arbeit erforderlich ist.

Übersichtstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Hochpräzise Sensoren | Thermoelemente mit ±1,5°C Genauigkeit | Gewährleistet präzise Temperaturmessung |

| PID-Regellogik | Selbstoptimierung und Fuzzy-Logik für Stabilität | Reduziert Überschwingen und verbessert die Reaktion |

| Programmierbare Schnittstellen | SPS mit Touchscreens für mehrstufige Rezepte | Ermöglicht komplexe Heiz- und Kühlzyklen |

| Mehrzonenregelung | Unabhängige Abschnitte für thermische Profilerstellung | Verbessert die Temperaturgleichmäßigkeit (±5°C) |

| Sicherheitsverriegelungen | Übertemperaturschutz und Not-Aus | Garantiert sicheren Betrieb |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung stellen wir verschiedenen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme zur Verfügung. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige und wiederholbare Ergebnisse liefern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung und Forschungseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor