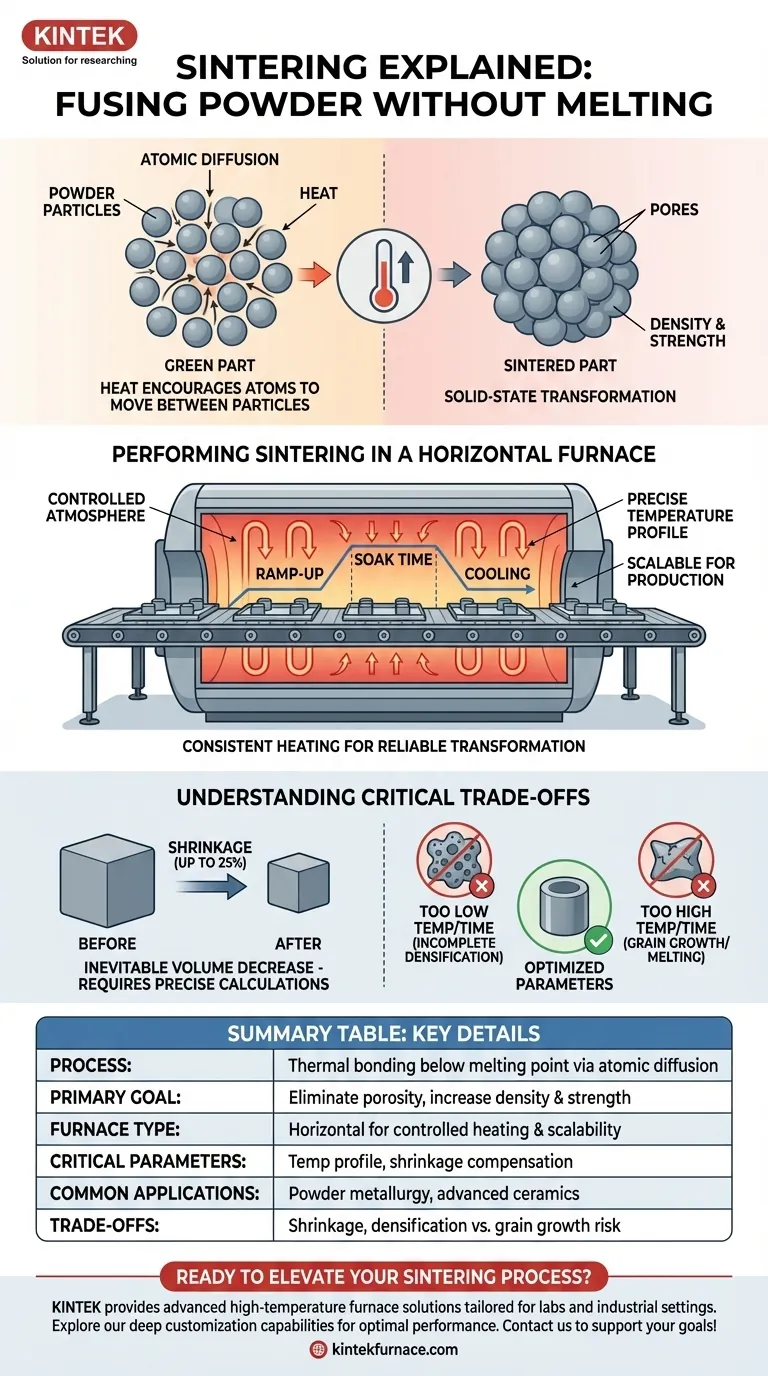

Im Kern ist Sintern ein thermischer Prozess, bei dem pulverförmige Materialien zu einer festen Masse verschmolzen werden, indem sie auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt werden. Bei diesem Prozess verbinden sich die einzelnen Partikel durch atomare Diffusion und bilden ein dichtes und festes Endteil, ohne jemals flüssig zu werden. Horizontalöfen werden häufig zum Sintern verwendet, da sie die präzise, kontrollierte Hochtemperaturumgebung bieten, die für diesen zuverlässigen Umwandlungsprozess erforderlich ist.

Die entscheidende Erkenntnis ist, dass es beim Sintern nicht ums Schmelzen geht, sondern um eine Festkörperumwandlung. Es nutzt Wärme, um Atome zur Bewegung zwischen den Partikeln anzuregen, wodurch diese auf mikroskopischer Ebene effektiv miteinander verschweißt werden, um Dichte und Festigkeit zu erhöhen.

Das Grundprinzip: Verbindung ohne Schmelzen

Sintern ist ein Eckpfeiler der modernen Materialwissenschaft, insbesondere in den Bereichen Pulvermetallurgie und fortschrittliche Keramik. Das Verständnis seines Kernmechanismus ist entscheidend für die Steuerung der Eigenschaften des Endprodukts.

Der Mechanismus: Atomare Diffusion

Wenn ein verdichtetes Pulver (oft als „Grünling“ bezeichnet) erhitzt wird, gewinnen die Atome im Material Energie. Diese Energie ermöglicht es ihnen, über die Grenzen benachbarter Partikel zu wandern. Diese Atombewegung füllt die Hohlräume oder Poren zwischen den Partikeln, wodurch diese verschmelzen und starke metallurgische oder keramische Bindungen bilden.

Das Ziel: Verdichtung und Festigkeit

Das Hauptziel des Sinterns ist die Beseitigung der im anfänglichen Pulverpressling vorhandenen Porosität. Wenn die Poren schrumpfen und verschwinden, wird das Material dichter, was seine mechanische Festigkeit, Härte und andere kritische Eigenschaften drastisch erhöht. So werden Materialien wie Zirkonoxidkronen für den zahnmedizinischen Gebrauch oder Hartmetall-Schneidwerkzeuge aus Pulvern hergestellt.

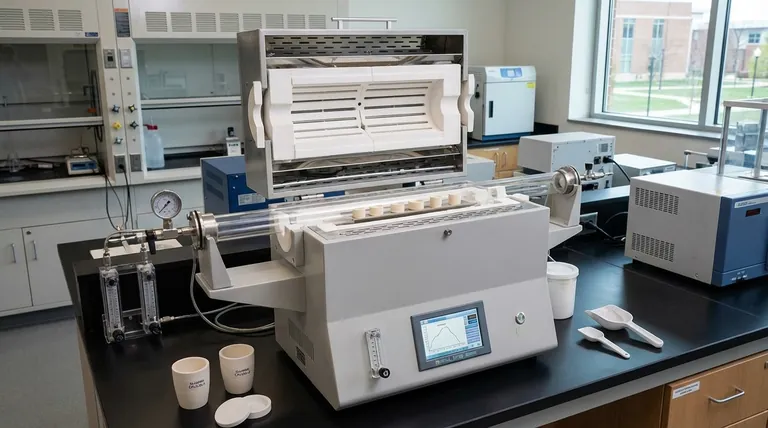

Sintern in einem Horizontalofen durchführen

Ein Horizontalofen ist ein effektives und gängiges Werkzeug zur Durchführung des Sinterprozesses, da sein Design eine gleichmäßige Erwärmung und einfache Bedienung ermöglicht.

Bereitstellung einer kontrollierten thermischen Umgebung

Die Hauptaufgabe des Ofens besteht darin, ein präzises Temperaturprofil zu realisieren. Dabei geht es nicht nur um das Erhitzen des Teils; es umfasst eine kontrollierte Aufheizrate, eine spezifische "Haltezeit" bei der Spitzensintertemperatur und eine kontrollierte Abkühlrate. Jede Phase ist entscheidend, um die gewünschte Endmikrostruktur zu erreichen und einen Thermoschock zu vermeiden.

Der Sinterzyklus in der Praxis

Ein typischer Sinterzyklus beginnt mit dem Einlegen der Grünlinge in die beheizte Zone des Ofens. Die Temperatur wird dann schrittweise auf das Ziel erhöht, das extrem hoch sein kann (z. B. für Zirkonoxid). Die Teile werden für eine vorgegebene Dauer bei dieser Temperatur gehalten, damit die atomare Diffusion abgeschlossen werden kann. Schließlich werden sie langsam abgekühlt, um die strukturelle Integrität zu gewährleisten.

Warum eine horizontale Konfiguration?

Horizontalöfen werden wegen ihrer Praktikabilität bevorzugt. Ihr Design vereinfacht das Be- und Entladen von Teilen, sei es für die Einzelchargenverarbeitung oder für die kontinuierliche Verarbeitung, bei der Teile auf einem Förderband durch den Ofen transportiert werden. Dies macht sie hochgradig skalierbar für die industrielle Produktion.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, erfordert der Sinterprozess eine sorgfältige Steuerung. Ein Missverständnis seiner inhärenten Kompromisse ist eine häufige Fehlerquelle.

Die Unvermeidlichkeit der Schrumpfung

Da die Hohlräume zwischen den Pulverpartikeln eliminiert werden, muss das Gesamtvolumen des Teils abnehmen. Diese Schrumpfung ist eine natürliche und signifikante Folge des Sinterns. Bei Materialien wie Zirkonoxid kann die Schrumpfung bis zu 20-25 % betragen. Dies muss präzise berechnet und im anfänglichen Design des Grünlings berücksichtigt werden, um die korrekten Endabmessungen zu erreichen.

Temperatur und Zeit sind entscheidend

Der Erfolg des Sinterns hängt vom Verhältnis zwischen Temperatur und Zeit ab.

- Eine zu niedrige Temperatur oder zu kurze Zeit führt zu einer unvollständigen Verdichtung, wodurch ein schwaches und poröses Teil entsteht.

- Eine zu hohe Temperatur oder zu lange Zeit kann zu unerwünschtem Kornwachstum führen, das das Material spröde machen kann, oder sogar zu teilweisem Schmelzen, das Form und Eigenschaften des Teils ruiniert.

Sintern vs. andere Wärmebehandlungen

Während Horizontalöfen auch für Prozesse wie Glühen, Härten und Anlassen verwendet werden, modifizieren diese Behandlungen die Kristallstruktur eines bestehenden festen Metalls. Sintern ist grundlegend anders: Es erzeugt das feste Teil selbst aus einer Ansammlung diskreter Partikel.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, stimmen Sie Ihre Prozessparameter auf Ihr primäres Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Sie müssen die Spitzentemperatur und Haltezeit so hoch und lang wie möglich optimieren, ohne nachteiliges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Endabmessungen liegt: Ihre wichtigste Aufgabe ist es, die Schrumpfungsrate Ihres spezifischen Materials während der anfänglichen Designphase genau zu modellieren und zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Skalierbarkeit liegt: Ein Horizontalofen ist eine ausgezeichnete Wahl für eine konsistente, wiederholbare Chargen- oder kontinuierliche Produktion.

Die Beherrschung der Sinterprinzipien verwandelt ein einfaches Pulver in ein hochleistungsfähiges Ingenieurbauteil.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Prozess | Thermische Verbindung pulverförmiger Materialien unterhalb des Schmelzpunktes durch atomare Diffusion |

| Primäres Ziel | Beseitigung der Porosität zur Erhöhung von Dichte, Festigkeit und Härte |

| Ofentyp | Horizontalöfen für kontrollierte Erwärmung, einfaches Be-/Entladen und Skalierbarkeit |

| Kritische Parameter | Temperaturprofil (Aufheizrate, Haltezeit, Abkühlrate) und materialspezifische Schrumpfung |

| Häufige Anwendungen | Pulvermetallurgie, fortschrittliche Keramik (z. B. Zahnkronen, Schneidwerkzeuge) |

| Kompromisse | Schrumpfung (bis zu 25 %), Gefahr unvollständiger Verdichtung oder Kornwachstum, wenn Parameter falsch sind |

Bereit, Ihren Sinterprozess mit Präzision und Zuverlässigkeit zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die speziell für Labore und industrielle Umgebungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Egal, ob Sie maximale Dichte, Dimensionskontrolle oder skalierbare Effizienz anstreben, unser Fachwissen gewährleistet optimale Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterziele unterstützen und langlebige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit