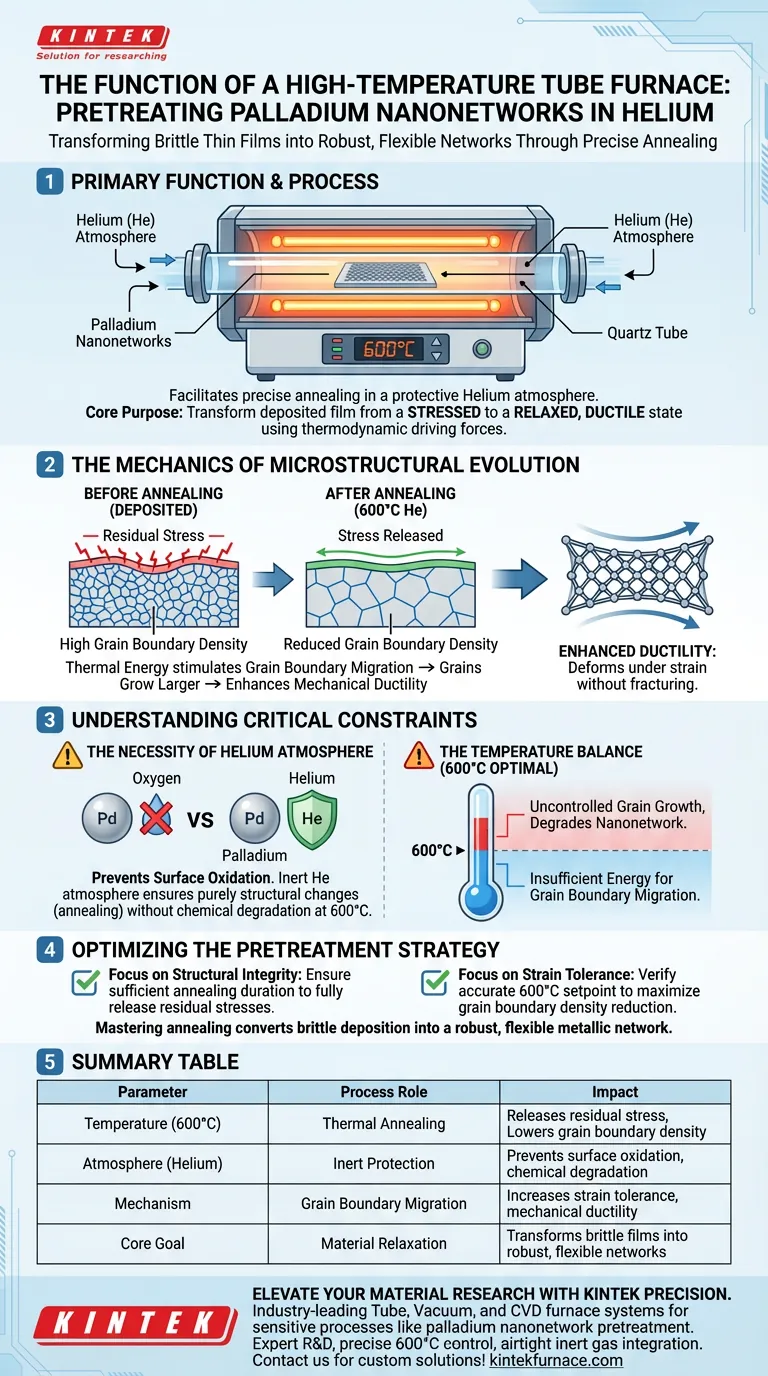

Die Hauptfunktion eines Hochtemperatur-Röhrenofens in diesem Zusammenhang besteht darin, einen präzisen Glühprozess für abgeschiedene Palladiumdünnschichten zu ermöglichen. Durch die Aufrechterhaltung einer konstanten Temperatur von 600 °C in einer schützenden Helium (He)-Atmosphäre bietet der Ofen die thermische Umgebung, die notwendig ist, um den physikalischen Zustand des Materials grundlegend zu verändern, ohne Oxidationsrisiken einzugehen.

Der Kernzweck dieser Behandlung ist die Umwandlung des abgeschiedenen Films von einem spannungsbeladenen in einen entspannten, duktilen Zustand. Sie nutzt thermodynamische Triebkräfte, um die Korngrenzendichte zu verringern und dadurch die Dehnungstoleranz des Materials erheblich zu erhöhen.

Die Mechanik der mikrostrukturellen Entwicklung

Um zu verstehen, warum diese Ausrüstung unerlässlich ist, muss man über einfaches Erhitzen hinausgehen und die mikrostrukturellen Veränderungen innerhalb der Palladium-Nanonetzwerke betrachten.

Abbau von Eigenspannungen

Während der anfänglichen Abscheidungsphase sammeln sich in metallischen Filmen unweigerlich innere Spannungen an.

Wenn diese Eigenspannungen unbehandelt bleiben, können sie zu Delamination oder Rissbildung führen.

Die 600 °C-Umgebung ermöglicht die Entspannung der atomaren Struktur und neutralisiert effektiv diese inneren Kräfte, bevor das Material in Gebrauch genommen wird.

Reduzierung der Korngrenzendichte

Die vom Röhrenofen bereitgestellte thermische Energie wirkt als starke thermodynamische Triebkraft.

Diese Energie stimuliert die Bewegung von Korngrenzen – den Grenzflächen zwischen einzelnen Kristallen im Metall.

Während des Glühens wandern diese Grenzen und die Körner wachsen, was zu einer Nettoverringerung der Gesamtdichte der Korngrenzen führt.

Verbesserung der mechanischen Duktilität

Die Reduzierung der Korngrenzen ist direkt mit der mechanischen Leistung des Nanonetzwerks verbunden.

Weniger Grenzen bedeuten weniger Hindernisse für die Versetzungsbewegung im Kristallgitter.

Diese strukturelle Veränderung verbessert die Duktilität erheblich und ermöglicht es den Palladium-Nanonetzwerken, sich unter Belastung zu dehnen und zu verformen, ohne zu brechen.

Verständnis der kritischen Einschränkungen

Obwohl die Vorteile klar sind, beruht der Prozess auf der strikten Einhaltung der Umweltparameter. Abweichungen von diesen Bedingungen führen zu sofortigen Kompromissen.

Die Notwendigkeit der Heliumatmosphäre

Die Verwendung einer Heliumatmosphäre ist keine Option, sondern eine kritische Schutzmaßnahme.

Bei 600 °C ist Palladium sehr anfällig für Reaktionen mit Sauerstoff.

Die inerte Heliumatmosphäre verhindert die Oberflächenoxidation und stellt sicher, dass die Veränderungen des Materials rein struktureller (Glühen) und nicht chemischer (Korrosion) Natur sind.

Das Temperaturgleichgewicht

Die spezifische Zieltemperatur von 600 °C stellt einen berechneten optimalen Punkt dar.

Temperaturen, die deutlich darunter liegen, liefern möglicherweise nicht genügend Energie, um die Korngrenzenwanderung zu aktivieren.

Umgekehrt könnten übermäßige Temperaturen zu unkontrolliertem Kornwachstum führen und die feine Auflösung der Nanonetzwerkstruktur potenziell beeinträchtigen.

Optimierung der Vorbehandlungsstrategie

Um die Integrität von Palladium-Nanonetzwerken zu gewährleisten, müssen Sie sicherstellen, dass Ihre thermische Verarbeitung mit Ihren spezifischen mechanischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass die Glühdauer ausreicht, um die während der Abscheidung angesammelten Eigenspannungen vollständig abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Dehnungstoleranz liegt: Verifizieren Sie, dass der Ofen den Sollwert von 600 °C genau einhält, um die Reduzierung der Korngrenzendichte zu maximieren.

Die Beherrschung dieses Glühschritts ist der entscheidende Faktor, um eine spröde Abscheidung in ein robustes, flexibles metallisches Netzwerk umzuwandeln.

Zusammenfassungstabelle:

| Parameter | Rolle des Prozesses | Auswirkung auf Palladium-Nanonetzwerk |

|---|---|---|

| Temperatur (600 °C) | Thermische Glühung | Baut Eigenspannungen ab und senkt die Korngrenzendichte |

| Atmosphäre (Helium) | Inerte Schutzatmosphäre | Verhindert Oberflächenoxidation und chemische Degradation |

| Mechanismus | Korngrenzenwanderung | Erhöht die Dehnungstoleranz und mechanische Duktilität |

| Kernziel | Materialentspannung | Wandelt spröde Filme in robuste, flexible Netzwerke um |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Möchten Sie die Duktilität und strukturelle Integrität Ihrer fortschrittlichen Dünnschichten optimieren? KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Ofensysteme, die speziell für empfindliche Prozesse wie die Vorbehandlung von Palladium-Nanonetzwerken entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten unsere Öfen eine präzise 600 °C-Steuerung und eine luftdichte Inertgasintegration, um sicherzustellen, dass Ihre Materialien ohne Oxidationsrisiko von spröde zu robust übergehen. Egal, ob Sie Standardlaborgeräte oder eine vollständig angepasste Hochtemperatur-Lösung benötigen, KINTEK ist Ihr Partner für Exzellenz in der Materialwissenschaft.

Bereit, Ihre thermische Verarbeitung zu verfeinern? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Hauptanwendungen haben Vakuumrohröfen in der Halbleiter- und Optoelektronikindustrie? Unerlässlich für hochreine thermische Prozesse

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Was sind die Hauptmerkmale eines Aluminiumoxid-Rohrofens? Präzise Hochtemperaturverarbeitung erzielen

- Wie beeinflusst die Platzierung von Materialien in einem atmosphärischen Rohrofen die Ausbeute und Reinheit von LiFePO4?

- Wie kontrolliert ein Zweizonen-Röhrenofen die Kristallqualität? Beherrschen Sie PVT für organische Einkristalle

- Was ist der Zweck eines Hochreinen Argon-Schutzgassystems in einem Rohrofen? Schutz der Integrität von MoS2/C-Material

- Was sind die Schlüsselkomponenten eines Rohrofens? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor