Die Hauptfunktion eines Hochreinen Argon-Schutzgassystems besteht darin, eine streng inerte Umgebung zu schaffen, die Sauerstoff während der Hochtemperaturverarbeitung eliminiert. Insbesondere während der Wärmebehandlung von Molybdändisulfid/Kohlenstoff (MoS2/C)-Verbundwerkstoffen verhindert dieses System den chemischen Abbau des Sulfidkerns und den physikalischen Verlust der Kohlenstoffhülle.

Kernbotschaft

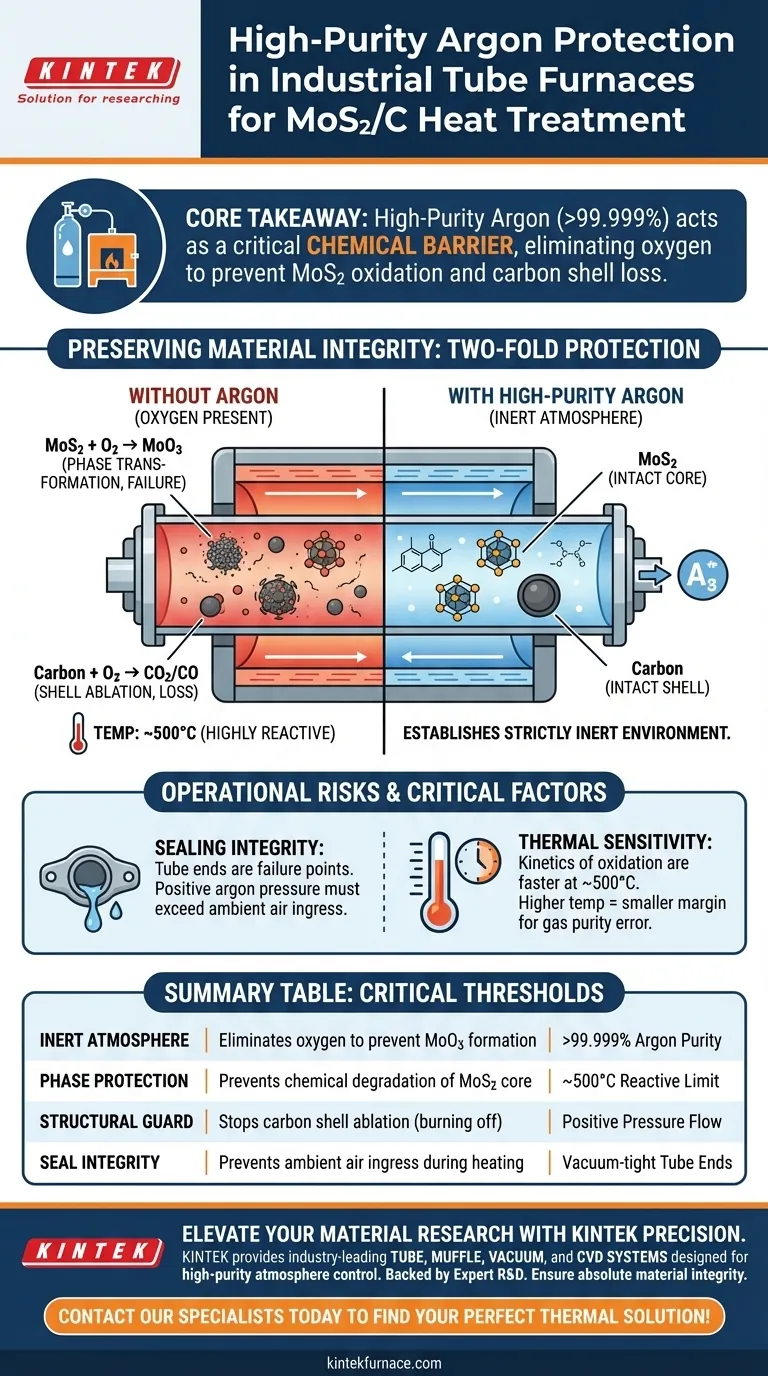

Hochreines Argon (über 99,999%) wirkt als kritische chemische Barriere, nicht nur als thermisches Medium. Sein alleiniger Zweck in diesem Zusammenhang ist die Verhinderung der Oxidation von MoS2 zu unerwünschtem Molybdäntrioxid (MoO3) und die Verhinderung des Abbrennens der amorphen Kohlenstoffhülle, um sicherzustellen, dass die Kern-Hülle-Struktur des Verbundwerkstoffs intakt bleibt.

Erhaltung der Materialintegrität

Die Wärmebehandlung von MoS2/C-Verbundwerkstoffen birgt spezifische chemische Risiken, die die Notwendigkeit einer kontrollierten Atmosphäre diktieren. Das Argonsystem adressiert zwei spezifische Ausfallmodi, die bei steigenden Temperaturen auftreten.

Verhinderung von Phasentransformationen

Bei erhöhten Temperaturen, insbesondere um 500°C, wird Molybdändisulfid (MoS2) hochreaktiv gegenüber Sauerstoff.

Ohne eine inerte Gasschutzschicht reagiert MoS2 mit Sauerstoff zu Molybdäntrioxid (MoO3). Dies ist eine grundlegende Veränderung der Phase und der Eigenschaften des Materials, die die Synthese fehlschlagen lässt, wenn das Ziel ist, die Sulfidstruktur zu erhalten.

Schutz der Kohlenstoffhülle

Das "C" in MoS2/C bezieht sich auf eine amorphe Kohlenstoffhülle, die das Kernmaterial umschließt.

Während des Karbonisierungsprozesses ist diese Hülle anfällig für Ablation. Wenn Sauerstoff in der Ofenkammer vorhanden ist, brennt der Kohlenstoff im Wesentlichen ab und wandelt sich in Kohlendioxid oder Kohlenmonoxidgas um. Die Argonatmosphäre stellt sicher, dass diese Hülle fest und kontinuierlich bleibt.

Die Notwendigkeit von hoher Reinheit

Standard-Industrieargon ist für diese Anwendungen oft nicht ausreichend.

Der Prozess erfordert hoch reines Argon (>99,999%). Bei hohen Prozesstemperaturen können selbst Spuren von Verunreinigungen oder Sauerstoff im Gasstrom die oben beschriebenen Abbau-Reaktionen auslösen.

Betriebsrisiken und Kompromisse

Obwohl das Argonsystem unerlässlich ist, hängt es stark von der mechanischen Integrität des Ofens selbst ab. Das Verständnis der Grenzen der Ausrüstung ist genauso wichtig wie die Gasreinheit.

Dichtheit vs. Gasqualität

Sie können das reinste verfügbare Argon verwenden, aber es ist nutzlos, wenn der Rohrofen Lecks aufweist.

Rohröfen sind so konzipiert, dass sie diese Atmosphären aufrechterhalten, aber die Dichtungen an den Rohrenden sind häufige Fehlerquellen. Wenn das System nicht perfekt abgedichtet ist, muss der Überdruck des Argonstroms hoch genug sein, um das Eindringen von Umgebungsluft zu verhindern.

Thermische Empfindlichkeit

Die Reaktionen, die Sie verhindern, sind stark temperaturabhängig.

Während einige Prozesse unter inerter Atmosphäre bei niedrigeren Temperaturen stattfinden (z. B. Schwefelsublimation bei 155°C), erreicht der MoS2/C-Prozess etwa 500°C. In diesem höheren Temperaturbereich sind die Kinetiken der Oxidation viel schneller, was die Fehlertoleranz in Bezug auf die Gasreinheit erheblich verringert.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres industriellen Rohrofens für Verbundwerkstoffe sollte Ihr Setup durch die spezifischen chemischen Anfälligkeiten Ihrer Probe bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Phasensreinheit liegt: Stellen Sie sicher, dass Ihre Gasquelle zertifiziertes >99,999% Argon ist, um die Umwandlung von MoS2 in MoO3 streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Morphologie liegt: Priorisieren Sie die Leckprüfung der Ofendichtungen, um sicherzustellen, dass die amorphe Kohlenstoffhülle während der Karbonisierung nicht durch Ablation verloren geht.

Erfolg in diesem Prozess wird durch die absolute Abwesenheit von Sauerstoff definiert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei MoS2/C-Behandlung | Kritischer Schwellenwert |

|---|---|---|

| Inerte Atmosphäre | Eliminiert Sauerstoff zur Verhinderung der MoO3-Bildung | >99,999% Argonreinheit |

| Phasenschutz | Verhindert chemischen Abbau des MoS2-Kerns | ~500°C Reaktionsgrenze |

| Struktureller Schutz | Verhindert Ablation (Verbrennen) der Kohlenstoffhülle | Überdruckstrom |

| Dichtheit | Verhindert das Eindringen von Umgebungsluft während des Erhitzens | Vakuumdichte Rohrenden |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Spuren von Sauerstoff Ihre MoS2/C-Synthese beeinträchtigen. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die Kontrolle von Hochrein-Atmosphären entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen chemischen und strukturellen Anforderungen zu erfüllen.

Sichern Sie die absolute Materialintegrität für Ihr nächstes Projekt – kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Rohrofens mit Beobachtungsfenstern? Echtzeit-Benetzungsanalyse

- Wie hoch ist die maximale Temperaturkapazität für jede Zone in einem Drei-Zonen-Spaltrohrofen?Hochtemperaturpräzision für fortschrittliche Materialien

- Wie sieht der dreistufige Erhitzungsprozess bei der Zerstäubung von Graphit in einem Ofen aus? Thermische Präzisionsanalyse erklärt

- Wie wirkt sich die Diversifizierung von Vakuumrohröfen auf den Markt aus? Spezialisierte Lösungen für fortschrittliche Materialien entdecken

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Carbonisierung von stickstoffdotiertem Kohlenstoff? Optimieren Sie Ihre Materialsynthese

- Welche Syntheseumgebung bietet ein Vakuumrohr-Ofen für C@TiC-Nanopartikel? Sauerstofffreie Pyrolyse meistern

- Welche Rolle spielt ein Rohrofen beim Sintern während der Aktivierung von Kohlenstoffmaterialien? Ein Expertenleitfaden zur CO2-Aktivierung