Die Rolle eines Quarzrohr-Ofens bei der Carbonisierung besteht darin, eine streng kontrollierte Reaktionsumgebung bereitzustellen, die durch Inertgasregulierung und präzise thermische Programmierung definiert ist. Insbesondere ermöglicht er das Erhitzen von Vorläufern auf hohe Temperaturen (typischerweise um 750 °C) unter einem Argonstrom, was die Zersetzung organischer Materialien und die anschließende Rekombination von Stickstoff- und Kohlenstoffatomen auf Matrizen ohne Oxidationsrisiko erleichtert.

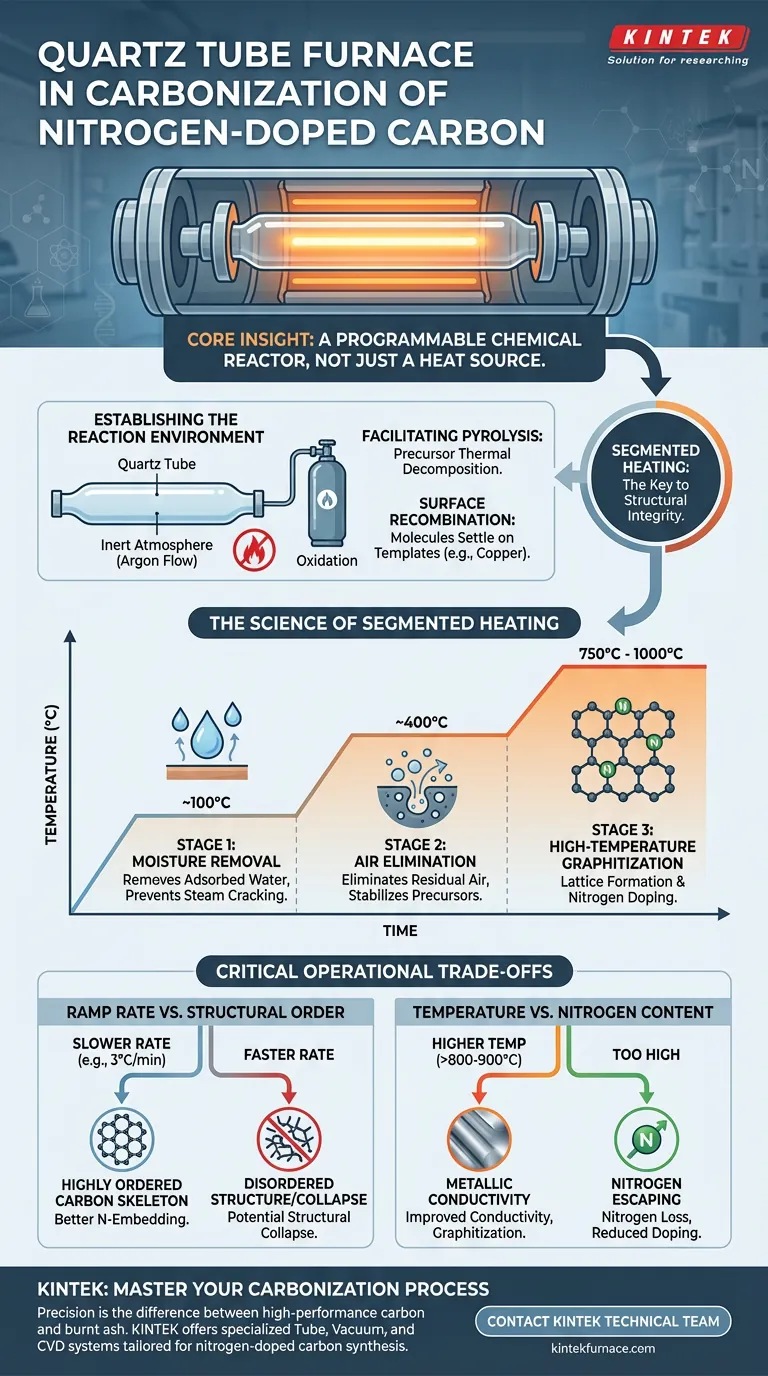

Kernpunkt: Der Quarzrohr-Ofen agiert als programmierbarer chemischer Reaktor, nicht nur als Wärmequelle. Sein Hauptwert liegt im "segmentierten Heizen" – der Fähigkeit, spezifische niedrigere Temperaturen zu halten, um Wasser und Restluft zu entfernen, bevor die kritische Carbonisierungsschwelle erreicht wird, um die strukturelle Integrität des fertigen stickstoffdotierten Materials zu gewährleisten.

Einrichtung der Reaktionsumgebung

Die Notwendigkeit einer Inertgasatmosphäre

Die grundlegende Rolle des Quarzrohr-Ofens besteht darin, die Reaktion von der Umgebungsatmosphäre zu isolieren. Die Carbonisierung erfordert hohe thermische Energie, aber in Anwesenheit von Sauerstoff würden die Kohlenstoffvorläufer einfach verbrennen (oxidieren) zu Asche und Gas.

Ermöglichung der Vorläuferzersetzung

Durch die Aufrechterhaltung eines kontinuierlichen Flusses von Inertgas, wie Argon, schafft der Ofen eine Schutzzone. Dies ermöglicht es organischen Vorläufern, Pyrolyse – thermische Zersetzung – anstelle von Verbrennung zu durchlaufen.

Oberflächenrekombination auf Matrizen

Die kontrollierte Umgebung ermöglicht es den zersetzten Molekülen, sich auf spezifischen Substraten, wie Kupfermatrizen, abzulagern und zu rekombinieren. Dies ist entscheidend für die Formgebung der physikalischen Struktur des entstehenden Kohlenstoffs.

Die Wissenschaft des segmentierten Heizens

Stufe 1: Feuchtigkeitsentfernung

Ein Standardofen heizt einfach auf; ein Quarzrohr-Ofen ermöglicht komplexe Heizprofile. Das erste kritische Segment beinhaltet oft das Halten der Temperatur bei etwa 100 °C.

Dieser Schritt stellt die vollständige Entfernung von physikalisch adsorbiertem Wasser aus den Vorläufermaterialien sicher und verhindert die Dampfbildung, die die Materialstruktur später beschädigen könnte.

Stufe 2: Entfernung von Restluft

Bevor die Spitzentemperaturen erreicht werden, kann der Ofen so programmiert werden, dass er auf einer Zwischenstufe, wie 400 °C, gehalten wird.

Diese Phase ist entscheidend für die Entfernung von Restluft, die in den Poren des Materials eingeschlossen ist. Sie stabilisiert die Vorläufer chemisch, bevor die endgültige Umwandlung beginnt.

Stufe 3: Hochtemperatur-Graphitierung

Die letzte Stufe beinhaltet das Hochfahren auf die Ziel-Carbonisierungstemperatur, typischerweise 750 °C (obwohl dies je nach spezifischem Ziel von 700 °C bis 1000 °C reichen kann).

Auf diesem thermischen Plateau ordnen sich die Kohlenstoffatome zu einem stabilen Gitter an, und Stickstoffatome werden dauerhaft in das Kohlenstoffgerüst eingeschlossen (dotiert), was die gewünschten elektrochemischen Eigenschaften verleiht.

Kritische operative Kompromisse

Aufheizrate vs. Strukturordnung

Die Geschwindigkeit, mit der der Ofen die Temperatur erhöht (die Aufheizrate), ist eine wichtige Variable. Eine langsamere Rate (z. B. 3 °C/min) führt im Allgemeinen zu einem geordneteren Kohlenstoffgerüst und einer besseren Stickstoffeinbettung.

Extrem langsame Raten erhöhen jedoch den Energieverbrauch und die Prozesszeit. Umgekehrt kann zu schnelles Aufheizen zum strukturellen Kollaps des Kohlenstoffgerüsts oder zum schnellen Verlust des Stickstoffgehalts als flüchtiges Gas führen.

Temperatur vs. Stickstoffgehalt

Es gibt einen inhärenten Kompromiss bei der Temperatureinstellung. Höhere Temperaturen (über 800-900 °C) verbessern die Leitfähigkeit und Graphitierung (machen das Material "metallähnlicher").

Übermäßig hohe Temperaturen können jedoch die Stickstoffbindungen destabilisieren, wodurch der Stickstoff aus dem Gitter entweicht und der Dotierungsgrad sinkt. Der Quarzrohr-Ofen ermöglicht es Ihnen, den genauen Kompromiss für Ihre Anwendung einzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Carbonisierungsprozesses zu maximieren, passen Sie die Ofenprogrammierung an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie ein mehrstufiges Heizprofil (Halten bei 100 °C und dann 400 °C), um eine schonende Entgasung zu gewährleisten und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Dotierungseffizienz liegt: Verwenden Sie eine streng kontrollierte, langsame Aufheizrate auf die Zieltemperatur (z. B. 750 °C), um die geordnete Einbettung von Stickstoffatomen in das Kohlenstoffgitter zu maximieren.

Erfolg bei der Synthese von stickstoffdotiertem Kohlenstoff beruht weniger auf maximaler Hitze als vielmehr auf der Präzision Ihrer thermischen Roadmap.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion |

|---|---|---|

| Stufe 1: Feuchtigkeitsentfernung | ~100°C | Entfernt adsorbiertes Wasser, um strukturelle Rissbildung zu verhindern. |

| Stufe 2: Luftentfernung | ~400°C | Stabilisiert Vorläufer und entfernt eingeschlossene Restluft. |

| Stufe 3: Graphitierung | 750°C - 1000°C | Ermöglicht Gitterbildung und Einbettung von Stickstoffatomen. |

| Atmosphärenkontrolle | N/A | Argonfluss verhindert Oxidation und erleichtert Pyrolyse. |

Beherrschen Sie Ihren Carbonisierungsprozess mit KINTEK

Präzision ist der Unterschied zwischen Hochleistungs-Kohlenstoff und verbrannter Asche. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der stickstoffdotierten Kohlenstoffsynthese entwickelt wurden.

Ob Sie anpassbare Heizprofile für strukturelle Integrität oder Hochtemperaturstabilität für die Graphitierung benötigen, unsere Laborlösungen sind auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten. Kontaktieren Sie noch heute unser technisches Team, um den perfekten Ofen für Ihr Labor zu finden und Ihre Materialwissenschaftsergebnisse zu verbessern.

Visuelle Anleitung

Referenzen

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptfunktionen eines Röhrenofens bei der thermischen Reduktion von GO? Optimierung der Graphenleitfähigkeit

- Was sind die primären Anwendungen von Rohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Was sind die thermischen Leistungsvorteile von Vakuumrohröfen? Erreichen Sie eine schnellere und reinere Wärmebehandlung

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Wie funktioniert das Temperaturregelsystem in einem Rohrofen? Präzises Heizen für Ihr Labor meistern

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Synthese von Ni17W3/MoO3-x/WO3-x-Katalysatoren während des Ausglühens?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung