Im Kern bieten Vakuumrohröfen erhebliche Vorteile bei der thermischen Leistung durch eine Kombination aus schnellen Aufheiz- und Abkühlraten, überlegener thermischer Effizienz und außergewöhnlich präziser Temperaturkontrolle. Diese Fähigkeiten ermöglichen schnellere Prozesszeiten und einen geringeren Energieverbrauch im Vergleich zu vielen herkömmlichen atmosphärischen Öfen.

Der wahre Vorteil eines Vakuumrohr-Ofens liegt nicht nur in seiner thermischen Leistung, sondern auch darin, wie die Vakuumumgebung diese Leistung nutzt, um ein Maß an Materialreinheit, Qualität und Prozesswiederholbarkeit zu erreichen, das in Gegenwart von Luft oft unerreichbar ist.

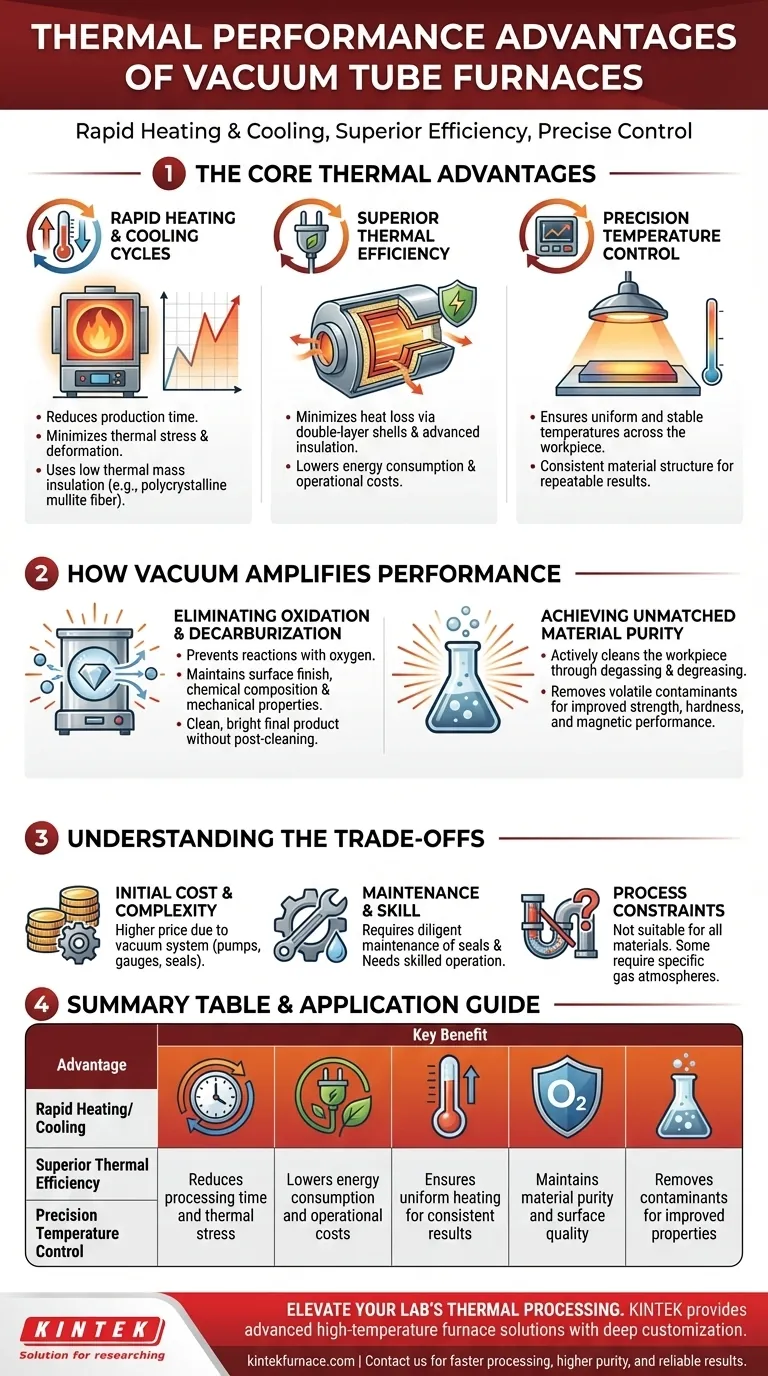

Die Kernvorteile der thermischen Leistung erklärt

Das Verständnis der spezifischen thermischen Vorteile ist der erste Schritt. Jeder trägt direkt zur Effizienz, Kosteneffektivität und Qualität des Endprodukts bei.

Schnelle Auf- und Abkühlzyklen

Vakuumrohröfen sind auf Geschwindigkeit ausgelegt. Sie verfügen oft über hochwertige Isolierungen, wie z. B. polykristalline Mullitfaser, die eine geringe thermische Masse aufweisen und es ihnen ermöglichen, Zieltemperaturen sehr schnell zu erreichen.

Diese schnelle Aufheizung reduziert direkt die Produktionszeit. Darüber hinaus verfügen viele Modelle über kontrollierte, schnelle Abkühlfunktionen, die entscheidend sein können, um thermische Spannungen zu minimieren und Verformungen bei empfindlichen Materialien zu verhindern.

Überlegene thermische Effizienz

Energieeffizienz ist ein zentrales Konstruktionsprinzip. Merkmale wie doppelschalige Ofenkonstruktionen und fortschrittliche Luftisolierungstechnologie minimieren den Wärmeverlust an die Umgebung.

Diese hohe thermische Effizienz bedeutet, dass der Ofen weniger Energie benötigt, um die gewünschte Temperatur zu erreichen und zu halten, was über die Lebensdauer des Geräts zu erheblichen Betriebskosteneinsparungen führt.

Präzise Temperaturkontrolle und Gleichmäßigkeit

Diese Öfen bieten eine unvergleichliche Kontrolle über den thermischen Prozess. Diese Präzision gewährleistet, dass die Temperatur über das gesamte Werkstück hinweg sehr gleichmäßig und stabil ist.

Für die Materialwissenschaft und die fortschrittliche Fertigung ist dies nicht verhandelbar. Es garantiert, dass die Materialstruktur konsistent ist, was zu zuverlässigen, wiederholbaren Ergebnissen und stabiler Leistung im Endprodukt führt.

Wie Vakuum die thermische Leistung steigert

Die VakUumumgebung ist nicht nur ein Zusatz; sie ist ein grundlegender Bestandteil, der das Mögliche bei der thermischen Verarbeitung verändert. Sie wirkt mit den Heizfähigkeiten des Ofens zusammen, um überlegene Ergebnisse zu erzielen.

Beseitigung von Oxidation und Entkohlung

Dies ist wohl der wichtigste Vorteil. Durch die Entfernung von Luft verhindert das Vakuum, dass das Werkstück während des Erhitzens mit Sauerstoff reagiert. Dies eliminiert Oxidation und Entkohlung.

Dadurch behält das Material sein vorgesehenes Oberflächenfinish, seine chemische Zusammensetzung und seine mechanischen Eigenschaften bei. Das Endprodukt ist sauber und glänzend, ohne dass eine Oberflächenreinigung nach dem Prozess erforderlich ist.

Erreichen einer unübertroffenen Materialreinheit

Ein Vakuum verhindert nicht nur Reaktionen; es reinigt das Werkstück aktiv. Der Prozess kann flüchtige Verunreinigungen durch Entgasung und Entfettung aus dem Material ziehen.

Dieser Reinigungseffekt ist für Hochleistungsanwendungen unerlässlich, da er zu einem gleichmäßigeren und strukturell solideren Material führt und Eigenschaften wie Festigkeit, Härte und sogar magnetische Leistung verbessert.

Die Kompromisse verstehen

Obwohl Vakuumrohröfen leistungsstark sind, sind sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen und Einschränkungen.

Anfangskosten und Komplexität

Die Hinzufügung eines Vakuumsystems – einschließlich Pumpen, Manometern und Dichtungen – erhöht den anfänglichen Kaufpreis und die Gesamtkomplexität der Ausrüstung im Vergleich zu einem Standard-Atmosphärenofen.

Wartung und betriebliche Fähigkeiten

Vakuumsysteme erfordern eine sorgfältige Wartung. Dichtungen müssen auf Lecks überprüft und Pumpen regelmäßig gewartet werden, um ein hochwertiges Vakuum aufrechtzuerhalten, was für die Prozesswiederholbarkeit unerlässlich ist. Der effektive Betrieb der Geräte erfordert ebenfalls ein höheres Maß an technischem Können.

Prozessbeschränkungen

Nicht alle Materialien oder Prozesse sind für ein Vakuum geeignet. Einige Anwendungen erfordern möglicherweise spezifische Teildrücke oder reaktive Gasatmosphären (z. B. Stickstoff, Argon), die ein einfaches Vakuumsystem allein nicht bereitstellen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Vakuumrohr-Ofen sollte von Ihren spezifischen Verarbeitungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächenqualität liegt: Die Fähigkeit der VakUum-Umgebung, Oxidation zu verhindern und Verunreinigungen zu entfernen, ist ihr überzeugendster Vorteil.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnellen Auf- und Abkühlzyklen reduzieren Ihre Gesamtproduktionszeit erheblich.

- Wenn Ihr Hauptaugenmerk auf der Steuerung von Eigenschaften und Wiederholbarkeit liegt: Die präzise Temperaturregelung gewährleistet konsistente, hochwertige Ergebnisse für empfindliche Materialien und Forschungsanwendungen.

Letztendlich bietet ein Vakuumrohr-Ofen ein Maß an Umgebungs- und thermischer Kontrolle, das die Wärmebehandlung von einem einfachen Erhitzungsprozess in ein präzises Ingenieurswerkzeug verwandelt.

Zusammenfassungstabelle:

| Vorteil | Wesentlicher Nutzen |

|---|---|

| Schnelles Auf-/Abkühlen | Reduziert Prozesszeit und thermische Belastung |

| Überlegene thermische Effizienz | Senkt Energieverbrauch und Betriebskosten |

| Präzise Temperaturkontrolle | Gewährleistet gleichmäßiges Erhitzen für konsistente Ergebnisse |

| Oxidationsvermeidung | Erhält Materialreinheit und Oberflächenqualität |

| Materialreinigung | Entfernt Verunreinigungen für verbesserte Eigenschaften |

Bereit, die thermische Verarbeitung Ihres Labors auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumrohröfen schnellere Prozesse, höhere Reinheit und zuverlässige Ergebnisse für Ihre materialwissenschaftlichen und fertigungstechnischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz