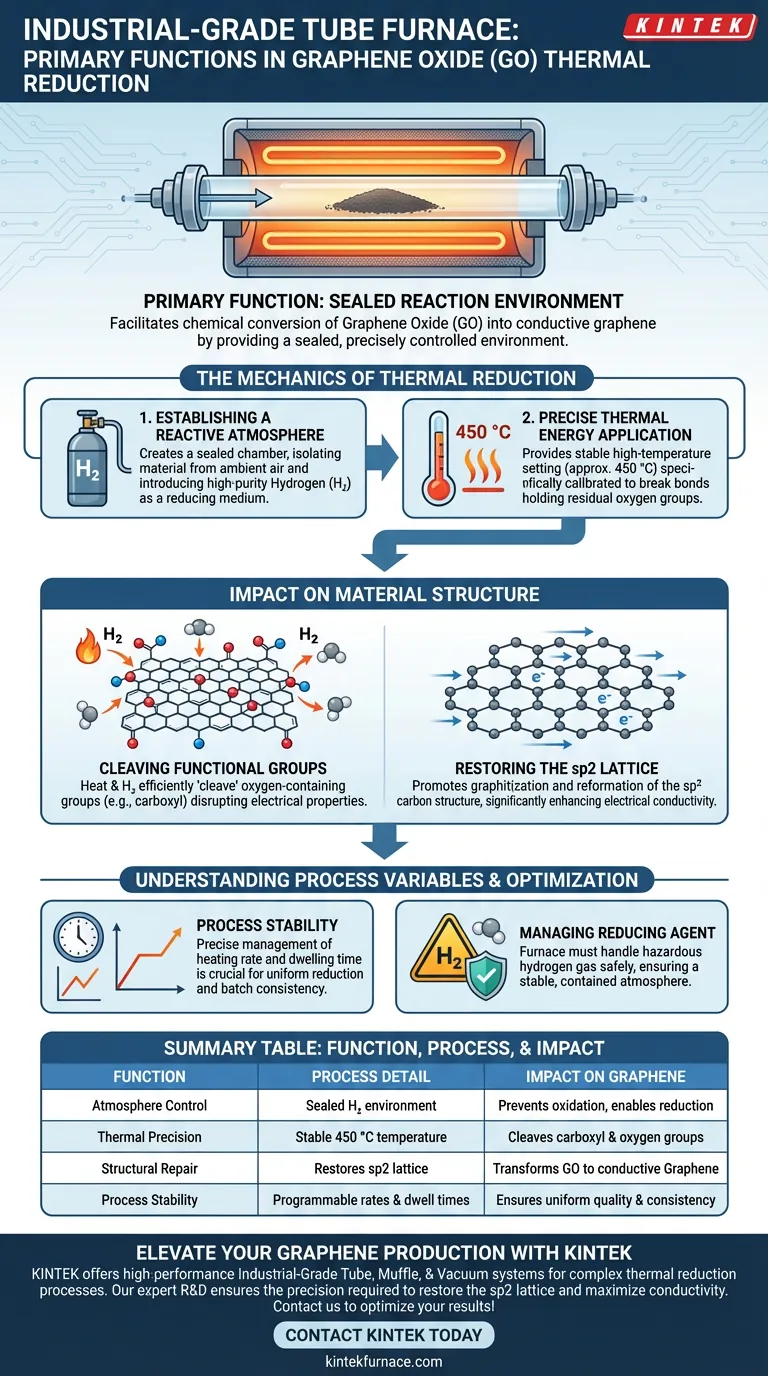

Die Hauptfunktion eines industriellen Röhrenofens in diesem Zusammenhang besteht darin, eine abgedichtete, präzise kontrollierte Reaktionsumgebung bereitzustellen, die die chemische Umwandlung von Graphenoxid (GO) in leitfähiges Graphen ermöglicht. Insbesondere hält er eine Hochtemperaturatmosphäre (ca. 450 °C) aufrecht und führt gleichzeitig hochreinen Wasserstoff ein, um Sauerstofffunktionalitäten abzuspalten und das Kohlenstoffatomgitter zu reparieren.

Der Röhrenofen erhitzt das Material nicht nur; er fungiert als Umgebung für die strukturelle Wiederherstellung und nutzt thermische Energie und eine reduzierende Atmosphäre, um Graphenoxid von einem Isolator zurück in ein hochleitfähiges Material zu verwandeln.

Die Mechanik der thermischen Reduktion

Schaffung einer reaktiven Atmosphäre

Die wichtigste Rolle des Ofens besteht darin, eine abgedichtete Umgebung zu schaffen, die das Material von der Umgebungsluft isoliert.

Dies ermöglicht die Einführung von hochreinem Wasserstoff (H2) als Reduktionsmittel. Diese Wasserstoffatmosphäre ist unerlässlich, da sie aktiv an der chemischen Reaktion beteiligt ist, die erforderlich ist, um Sauerstoff vom Graphenoxid abzuspalten.

Präzise Anwendung thermischer Energie

Um die Reduktion auszulösen, liefert der Ofen eine stabile Hochtemperatureinstellung, die oft auf 450 °C eingestellt ist.

Diese thermische Energie ist nicht willkürlich; sie ist speziell kalibriert, um die chemischen Bindungen zu brechen, die restliche Sauerstofffunktionalitäten am Kohlenstoffgitter halten.

Auswirkungen auf die Materialstruktur

Abspaltung von Funktionalitäten

Graphenoxid ist stark mit sauerstoffhaltigen Gruppen wie Carboxylgruppen besetzt, die seine elektrischen Eigenschaften stören.

Die Kombination aus Hitze und Wasserstoff im Ofen spaltet diese Gruppen effizient vom Material ab. Diese Entfernung ist der erste Schritt zur Reinigung der Graphenstruktur.

Wiederherstellung des sp2-Gitters

Das ultimative Ziel des Prozesses ist die Graphitierung, d. h. die Wiederherstellung der geordneten Struktur des Materials.

Die Ofenumgebung fördert die Wiederbildung der sp2-Kohlenstoffstruktur. Diese strukturelle Reparatur ist direkt für die signifikante Verbesserung der elektrischen Leitfähigkeit des Endprodukts verantwortlich.

Verständnis der Prozessvariablen

Die Bedeutung der Stabilität

Während sich die primäre Referenz auf Temperatur und Atmosphäre konzentriert, ist die Stabilität dieser Variablen von größter Bedeutung.

Wie in breiteren industriellen Anwendungen erwähnt, muss ein Röhrenofen die Aufheizrate und die Haltezeit präzise steuern. Inkonsistenzen bei diesen Parametern können zu unvollständiger Reduktion oder ungleichmäßigen Materialeigenschaften führen.

Verwaltung des Reduktionsmittels

Die Verwendung von Wasserstoff erfordert einen Ofen, der gefährliche Gase sicher handhaben kann.

Die Bezeichnung "industrietauglich" impliziert, dass die Ausrüstung so konstruiert ist, dass sie die Sicherheitsrisiken im Zusammenhang mit der Erhitzung von Wasserstoff bewältigt und sicherstellt, dass die reduzierende Atmosphäre während des gesamten Prozesses stabil und eingeschlossen bleibt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Röhrenofen für die Reduktion von Graphenoxid auswählen oder betreiben, konzentrieren Sie sich auf die Fähigkeiten, die mit Ihren spezifischen Ausgabeanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie einen Ofen mit hervorragender Dichtigkeit, um eine hohe Wasserstoffreinheit aufrechtzuerhalten, da dies die Wiederherstellung der sp2-Struktur maximiert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass der Ofen eine präzise programmierbare Steuerung der Aufheizraten und Haltezeiten bietet, um eine gleichmäßige Reduktion bei jeder Charge zu gewährleisten.

Die Wirksamkeit Ihres thermischen Reduktionsprozesses hängt vollständig von der Fähigkeit des Ofens ab, ein strenges Gleichgewicht zwischen Hitze und chemischer Atmosphäre aufrechtzuerhalten.

Zusammenfassungstabelle:

| Funktion | Prozessdetail | Auswirkung auf Graphen |

|---|---|---|

| Atmosphärenkontrolle | Abgedichtete Umgebung für H2 hoher Reinheit | Verhindert Oxidation und ermöglicht chemische Reduktion |

| Thermische Präzision | Stabile 450 °C Temperaturapplikation | Spaltet Carboxyl- und andere Sauerstofffunktionalitäten ab |

| Strukturelle Reparatur | Stellt das sp2-Kohlenstoffgitter wieder her | Wandelt isolierendes GO in leitfähiges Graphen um |

| Prozessstabilität | Programmierbare Aufheizraten und Haltezeiten | Gewährleistet gleichbleibende Qualität und Chargenkonsistenz |

Verbessern Sie Ihre Graphenproduktion mit KINTEK

Präzision ist der Unterschied zwischen durchschnittlichen und branchenführenden Materialien. KINTEK bietet Hochleistungs-Industriesysteme für Röhren-, Muffel- und Vakuumöfen, die speziell für komplexe thermische Reduktionsprozesse entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau gewährleisten unsere Systeme die atmosphärische Integrität und Temperaturstabilität, die erforderlich sind, um das sp2-Gitter wiederherzustellen und die elektrische Leitfähigkeit zu maximieren. Egal, ob Sie Standard- oder voll anpassbare Hochtemperaturöfen für Labore benötigen, wir haben die Lösung für Ihre einzigartigen Forschungs- und Produktionsanforderungen.

Bereit, Ihre Ergebnisse der thermischen Reduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert ein Hochtemperatur-Rohröfen-Verbrennungssystem bei der Analyse von Lebensmittelabfällen? Master Ultimate Analysis

- Was sind die Vorteile der Atmosphärensteuerung und der Hochtemperaturfähigkeit eines Rohrofens?Präzise Materialverarbeitung freischalten

- Welche Rolle spielt ein Vakuumröhrenofen bei der Wärmebehandlung von AlCrSiWN-Beschichtungen? Verbesserung von Stabilität und Härte

- Wie werden Rohröfen in der Halbleiterfertigung eingesetzt? Präzise thermische Verarbeitung für Hochleistungs-ICs

- Was ist der Zweck eines Rohrofens? Entfalten Sie unübertroffene Präzision beim Erhitzen

- Wie beeinflussen die Arbeitsbedingungen der Ofenkammer die Wahl eines Rohrofens? Leistung und Kosten optimieren

- Welche zusätzlichen Funktionen kann ein Rohrofen mit geteiltem Gehäuse haben? Steigern Sie die Präzision und Kontrolle Ihres Labors

- Welche Wartung erfordert ein horizontaler Rohrofen? Gewährleisten Sie Spitzenleistung und Sicherheit