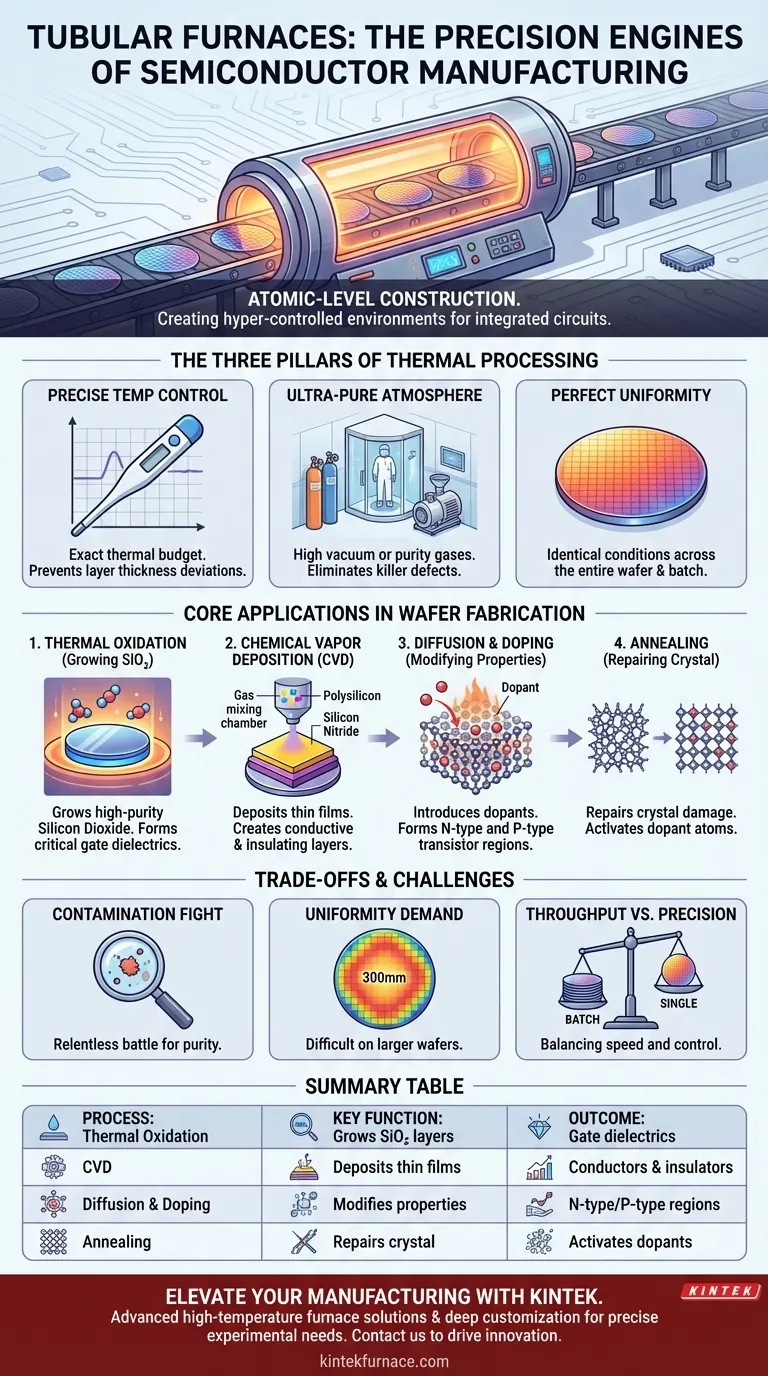

In der Halbleiterfertigung sind Rohröfen nicht nur Heizgeräte; sie sind Präzisionsinstrumente, die die hyperkontrollierten Umgebungen schaffen, die für den Bau integrierter Schaltkreise erforderlich sind. Sie werden für einige kritische thermische Prozesse eingesetzt: das Abscheiden ultradünner Materialschichten auf Siliziumwafern, das Wachstum hochreiner Oxidschichten und das Eindringen oder Aktivieren von Atomen, um die elektrischen Eigenschaften des Siliziums präzise zu modifizieren.

Im Grunde ist die Herstellung eines Mikrochips ein Prozess des Aufbaus auf atomarer Ebene. Rohröfen bieten die drei nicht verhandelbaren Bedingungen für diese Arbeit: außergewöhnlich präzise Temperaturkontrolle, eine ultrareine Verarbeitungsumgebung und perfekte Heizgleichmäßigkeit über den gesamten Wafer.

Die Grundlage: Warum thermische Verarbeitung kritisch ist

Die thermische Verarbeitung ist ein grundlegender Schritt, um einen leeren Siliziumwafer in einen funktionierenden Prozessor zu verwandeln. Öfen liefern die Energie, die erforderlich ist, um spezifische chemische Reaktionen und physikalische Veränderungen auf der Waferoberfläche zu initiieren und zu steuern.

Schaltkreise Atom für Atom bauen

Moderne Schaltkreise haben Merkmale, die in Nanometern gemessen werden. Die Erstellung dieser Strukturen erfordert das Abscheiden perfekter Materialschichten, oft nur wenige Atome dick, und die Modifizierung des Siliziumkristalls selbst.

Ein Rohrofen bietet das stabile, vorhersehbare thermische Budget – eine Kombination aus Temperatur und Zeit – das erforderlich ist, um sicherzustellen, dass diese Prozesse korrekt und wiederholbar für Millionen oder Milliarden von Transistoren auf einem einzigen Chip ablaufen.

Die Säulen: Temperatur, Reinheit und Gleichmäßigkeit

Die Temperaturkontrolle muss exakt sein. Eine Abweichung von nur wenigen Grad kann einen Wafer ruinieren, indem sie die Dicke einer gewachsenen Schicht oder die Tiefe diffundierter Atome verändert, wodurch die endgültigen Bauelemente unbrauchbar werden.

Reinheit ist von größter Bedeutung. Diese Öfen arbeiten oft unter Hochvakuum oder sind mit spezifischen, hochreinen Gasen gefüllt. Jedes unerwünschte Partikel oder Molekül kann als "Killerdefekt" wirken, einen Transistor kurzschließen und den Chip zerstören.

Gleichmäßigkeit gewährleistet, dass jeder Teil des Wafers – und jeder Wafer in einer Charge – genau die gleichen Bedingungen erfährt. Dies garantiert, dass ein Transistor am Rand des Wafers sich identisch zu einem in der Mitte verhält.

Kernanwendungen in der Waferfertigung

Rohröfen sind die Arbeitspferde für mehrere unverzichtbare Schritte im Fertigungsablauf. Sie sind auf spezifische Aufgaben spezialisiert und werden oft nach dem von ihnen durchgeführten Prozess benannt, z. B. als "Diffusionsofen" oder "CVD-Ofen".

Wachsen von hochreinem Siliziumdioxid (Oxidation)

Der Prozess der thermischen Oxidation wird verwendet, um eine Schicht Siliziumdioxid (SiO₂) auf der Waferoberfläche zu wachsen. Dies wird erreicht, indem der Siliziumwafer in einer Umgebung, die reinen Sauerstoff oder Wasserdampf enthält, erhitzt wird.

Dieses gewachsene Oxid ist ein hervorragender elektrischer Isolator und bildet das kritische "Gate-Dielektrikum" in einem Transistor, das den Stromfluss steuert.

Erzeugen isolierender und leitender Schichten (Abscheidung)

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem Gase im Ofen reagieren, um einen festen Film auf der Waferoberfläche zu bilden.

Diese Technik wird verwendet, um verschiedene wesentliche Schichten abzuscheiden, wie z. B. Polysilizium, das als Leiter für das Transistorgate dient, und Siliziumnitrid, das als robuster Isolator oder Schutzbarriere fungiert.

Modifizieren elektrischer Eigenschaften (Diffusion & Dotierung)

Um die N-Typ- und P-Typ-Bereiche zu erzeugen, die Transistoren bilden, müssen spezifische Verunreinigungsatome (Dotierstoffe) in das Siliziumkristallgitter eingebracht werden.

Die Diffusion ist ein Hochtemperaturprozess, bei dem Wafer in einer Atmosphäre, die Dotiergase enthält, erhitzt werden. Die Wärme gibt den Dotieratomen genügend Energie, um sich in das Silizium zu bewegen oder zu diffundieren, wodurch seine elektrischen Eigenschaften in gezielten Bereichen verändert werden.

Reparieren und Aktivieren des Kristalls (Glühen)

Nach Prozessen wie der Ionenimplantation (bei der Dotierstoffe in den Wafer geschossen werden) wird die Kristallstruktur des Siliziums beschädigt.

Das Glühen ist ein Wärmebehandlungsprozess, der in einem Ofen durchgeführt wird und diesen Kristalldefekt repariert. Entscheidend ist, dass es auch die Energie liefert, die benötigt wird, um die Dotieratome zu "aktivieren", wodurch sie elektrisch in das Siliziumgitter integriert werden können.

Herausforderungen und Kompromisse verstehen

Obwohl unverzichtbar, birgt die Verwendung von Rohröfen erhebliche technische Herausforderungen, die den aktuellen Stand der Halbleiterfertigung definieren.

Der ständige Kampf gegen Kontamination

Die Aufrechterhaltung der Reinheit ist ein unerbittlicher Kampf. Die in den Öfen verwendeten Quarzsäulen, die Gasversorgungssysteme und die Wafer-Handling-Robotik müssen alle makellos sauber sein. Selbst das kleinste Leck oder Ausgasen von Material kann Verunreinigungen einbringen und die Bauteilausbeute drastisch reduzieren.

Die Forderung nach absoluter Gleichmäßigkeit

Da Wafer größer geworden sind (von 200 mm auf 300 mm), ist es unglaublich schwierig geworden, die Temperatur auf einer Oberfläche von der Größe eines Esstellers identisch zu halten. Hochentwickelte Mehrzonen-Heizelemente und fortschrittliche Steuerungsalgorithmen sind erforderlich, um dies zu erreichen.

Durchsatz vs. Präzision

Chargenöfen, die viele Wafer gleichzeitig verarbeiten, bieten einen hohen Durchsatz, machen es aber schwieriger, eine perfekte Gleichmäßigkeit für jeden Wafer zu erreichen. Ein-Wafer-Rapid-Thermal-Processing (RTP)-Systeme bieten eine überlegene Kontrolle, aber bei einem deutlich geringeren Durchsatz. Hersteller müssen diesen Kompromiss zwischen Geschwindigkeit und Präzision ständig ausbalancieren.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Ofenprozess, den Sie verwenden, wird ausschließlich durch die Schicht oder die elektrische Eigenschaft bestimmt, die Sie auf dem Wafer erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines makellosen Gate-Isolators liegt: Sie verwenden thermische Oxidation, um eine perfekte Siliziumdioxidschicht mit minimalen Defekten zu wachsen.

- Wenn Ihr Hauptaugenmerk auf der Bildung leitfähiger Pfade oder harter Masken liegt: Sie verlassen sich auf CVD, um Filme wie Polysilizium oder Siliziumnitrid abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Definition des elektrischen Verhaltens des Transistors liegt: Sie verwenden Diffusions- und Glühöfen, um Dotierstoffe mit extremer Präzision einzubringen und zu aktivieren.

Letztendlich ist die Beherrschung dieser thermischen Prozesse grundlegend, um einen einfachen Siliziumwafer in einen komplexen und leistungsstarken integrierten Schaltkreis zu verwandeln.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Materialien/Ergebnisse |

|---|---|---|

| Thermische Oxidation | Wächst Siliziumdioxidschichten | Bildet Gate-Dielektrika für Transistoren |

| Chemische Gasphasenabscheidung (CVD) | Scheidet dünne Filme ab | Erzeugt leitfähige (Polysilizium) und isolierende (Siliziumnitrid) Schichten |

| Diffusion & Dotierung | Modifiziert elektrische Eigenschaften | Führt Dotierstoffe ein, um N-Typ- und P-Typ-Bereiche zu bilden |

| Glühen | Repariert Kristalldefekte | Aktiviert Dotierstoffe und stellt die Integrität des Siliziumgitters wieder her |

Heben Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf ein neues Niveau. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Rohröfen und andere Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessern die Ausbeute und Leistung bei thermischen Prozessen wie Oxidation, Abscheidung und Dotierung. Sind Sie bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision