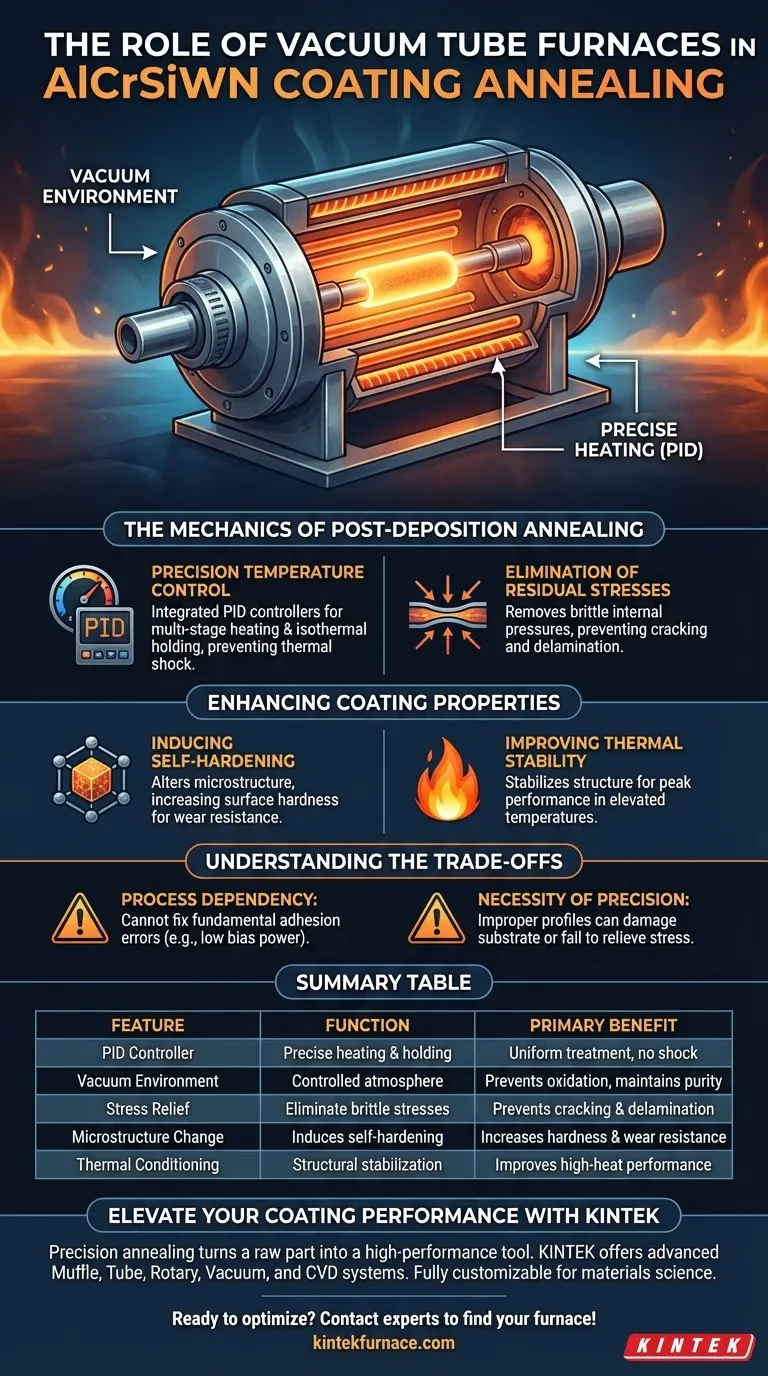

Ein Vakuumröhrenofen dient als entscheidendes Instrument für das thermische Management nach der Abscheidung. Er bietet eine präzise gesteuerte Hochtemperaturumgebung und nutzt integrierte PID-Regler, um komplexe mehrstufige Heiz- und isotherme Halteprogramme auszuführen. Dieser Prozess ist unerlässlich, um spröde Eigenspannungen zu beseitigen, Selbsthärtungseffekte zu induzieren und die thermische Stabilität von AlCrSiWN-Beschichtungen erheblich zu verbessern.

Kernbotschaft Während der Abscheidungsprozess die Beschichtung erzeugt, veredelt der Vakuumröhrenofen ihre mechanische Integrität. Durch die Ausführung präziser Heizprofile wandelt der Ofen eine spannungsbeladene, spröde Schicht in eine thermisch stabile, gehärtete Oberfläche um, die rauen Betriebsbedingungen standhält.

Die Mechanik der Wärmebehandlung nach der Abscheidung

Präzise Temperaturregelung

Die Effektivität des Vakuumröhrenofens liegt in seiner Fähigkeit, eine streng kontrollierte Umgebung aufrechtzuerhalten.

Er verwendet einen integrierten PID-Regler zur Steuerung des Heizprozesses. Dies ermöglicht die Ausführung spezifischer mehrstufiger Heizprogramme und isothermer Haltezeiten, um sicherzustellen, dass die Beschichtung gleichmäßig und ohne thermischen Schock behandelt wird.

Beseitigung von Eigenspannungen

Während der Abscheidungsphase entwickeln Beschichtungen oft erheblichen inneren Druck.

Während Vorspannungsnetzteile helfen, die Spannung während der anfänglichen Anwendung zu regulieren, ist der Vakuumröhrenofen erforderlich, um spröde Eigenspannungen zu beseitigen, die nach Abschluss des Prozesses verbleiben. Dieser Schritt verhindert, dass die Beschichtung unter Last reißt oder sich ablöst.

Verbesserung der Beschichtungseigenschaften

Induzierung von Selbsthärtung

Über die reine Spannungsentlastung hinaus verändert der Ofen aktiv die Mikrostruktur der AlCrSiWN-Beschichtung.

Der Wärmebehandlungsprozess induziert Selbsthärtungseffekte. Diese strukturelle Entwicklung erhöht die Oberflächenhärte der Beschichtung und macht sie im Gebrauch widerstandsfähiger gegen Verschleiß und Abrieb.

Verbesserung der thermischen Stabilität

Für Beschichtungen, die in Hochtemperaturanwendungen eingesetzt werden, ist Stabilität von größter Bedeutung.

Der Vakuumröhrenofen konditioniert das Material, um erhöhten Temperaturen standzuhalten. Durch die Stabilisierung der Beschichtungsstruktur in einem kontrollierten Vakuum verbessert er die allgemeine thermische Stabilität und stellt sicher, dass die Beschichtung ihre Eigenschaften auch bei Einwirkung von Betriebswärme beibehält.

Verständnis der Kompromisse

Prozessabhängigkeit

Der Vakuumröhrenofen kann grundlegende Haftungsfehler nicht beheben.

Faktoren wie Beschichtungsdichte und Substrathaftung werden während der Abscheidung vom Vorspannungsnetzteil bestimmt. Wenn der anfängliche Atommischeffekt unzureichend war, wird die Wärmebehandlung im Ofen den zugrunde liegenden Mangel an Haftung nicht korrigieren.

Die Notwendigkeit von Präzision

Die Vorteile der Wärmebehandlung hängen vollständig von der Genauigkeit des Heizprofils ab.

Eine unsachgemäße Erwärmung oder falsche isotherme Haltezeiten können die Spannung nicht entlasten oder umgekehrt die Eigenschaften des Substrats negativ verändern. Der PID-Regler ist nicht nur ein Merkmal, sondern eine Absicherung gegen die Zerstörung der Komponente während ihrer letzten Verarbeitungsstufe.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer AlCrSiWN-Beschichtungen zu maximieren, stimmen Sie Ihre Wärmebehandlung auf Ihre spezifischen Leistungskennzahlen ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Zähigkeit liegt: Priorisieren Sie die Beseitigung spröder Eigenspannungen, um ein vorzeitiges Reißen unter mechanischer Belastung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb liegt: Konzentrieren Sie sich auf die isothermen Halteprogramme, die die thermische Stabilität verbessern und sicherstellen, dass die Beschichtung in heißen Umgebungen überlebt.

Eine präzise Wärmebehandlung nach der Abscheidung verwandelt ein rohes beschichtetes Teil in ein Hochleistungs-Industriewerkzeug.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der AlCrSiWN-Wärmebehandlung | Hauptvorteil |

|---|---|---|

| PID-Regler | Präzise mehrstufige Heiz- & isotherme Haltefunktionen | Gewährleistet gleichmäßige Behandlung & verhindert thermischen Schock |

| Vakuumumgebung | Kontrollierte Hochtemperaturatmosphäre | Verhindert Oxidation und erhält die Materialreinheit |

| Spannungsabbau | Beseitigung spröder Eigenspannungen | Verhindert Rissbildung und Ablösung unter Last |

| Mikrostrukturänderung | Induziert Selbsthärtungseffekte | Erhöht die Oberflächenhärte und Verschleißfestigkeit |

| Thermische Konditionierung | Strukturelle Stabilisierung | Verbessert die Leistung in Hochtemperaturanwendungen |

Verbessern Sie Ihre Beschichtungsleistung mit KINTEK

Präzise Wärmebehandlung ist der Unterschied zwischen einer spröden Schicht und einem Hochleistungs-Industriewerkzeug. KINTEK bietet die fortschrittlichen thermischen Lösungen, die notwendig sind, um das volle Potenzial Ihrer AlCrSiWN-Beschichtungen auszuschöpfen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Eigenspannungen beseitigen oder die thermische Stabilität verbessern müssen, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Ihr thermisches Management zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Abmessungen und Temperaturbereiche bieten Einzonen-Rohröfen (horizontal)? Entdecken Sie Schlüsselspezifikationen für Ihr Labor

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Welche Rolle spielt ein industrieller vertikaler Rohrofen im Si-O-Gleichgewicht? Beherrschung von Stahlexperimenten mit hohem Siliziumgehalt

- Warum wird ein Vakuumrohr-Ofen für (Si/Graphit/Graphen)@C-Komposite benötigt? Gewährleistung optimaler Hochtemperaturleistung

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Welche Rolle spielen die Betriebsbedingungen der Ofenkammer bei der Auswahl eines vertikalen Rohrofens? Gewährleistung optimaler Leistung und Prozesserfolg

- Warum ist die Atmosphärenkontrolle für CGGG-Beschichtungen entscheidend? Beherrschen Sie Präzisionssinterung in Röhrenöfen

- Wie wird ein Rohröfen bei der Farbmodifikation von Beryll eingesetzt? Meister der tiefblauen Aquamarin-Umwandlung