Die primäre Notwendigkeit für die Verwendung eines Vakuumrohr-Ofens bei der Verarbeitung von (Si/Graphit/Graphen)@C-Kompositen besteht darin, bei hohen Temperaturen (typischerweise um 1000 °C) eine streng sauerstofffreie Umgebung zu schaffen. Diese spezifische Atmosphäre ermöglicht das chemische Cracken und die Karbonisierung von Pechvorläufern zu einer leitfähigen Kohlenstoffschicht und verhindert gleichzeitig die katastrophale Oxidation hochreaktiver Nano-Siliziumpartikel.

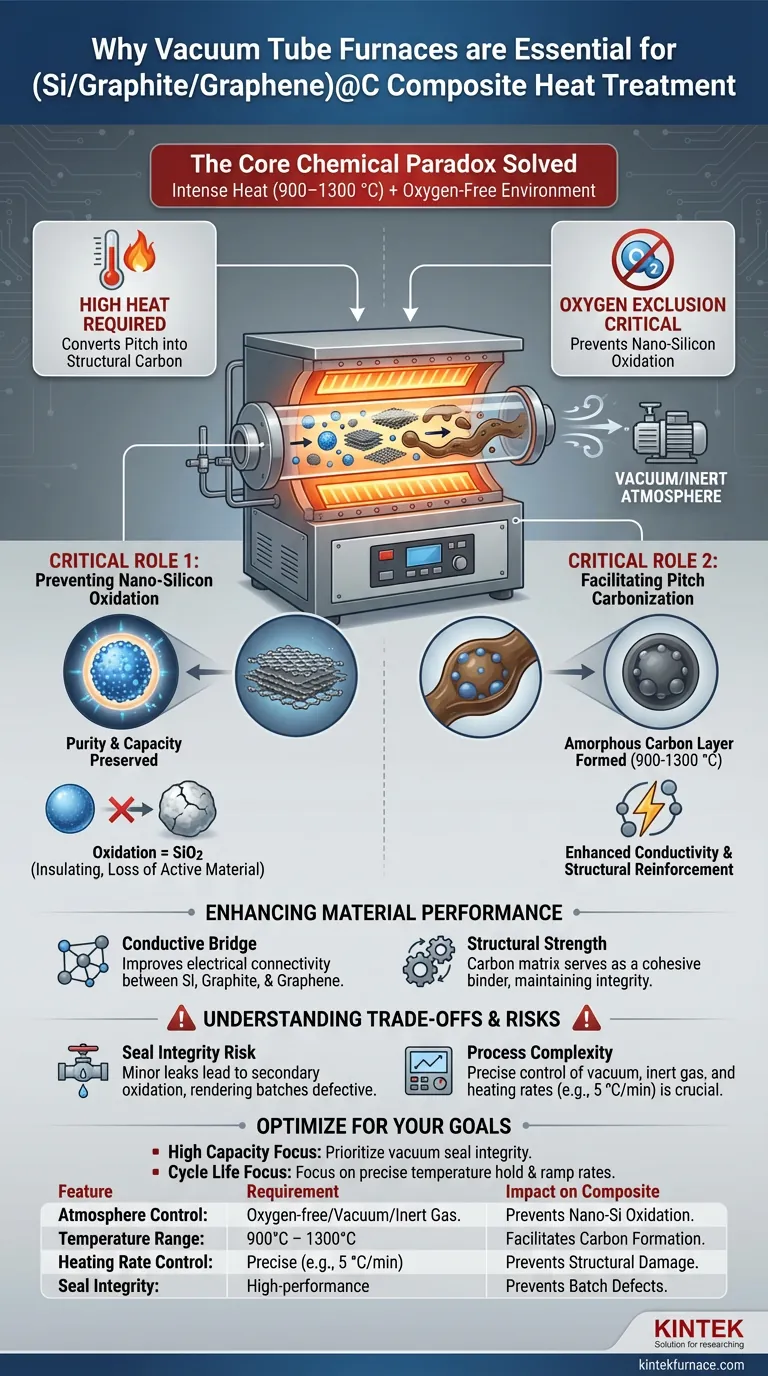

Kernbotschaft Der Vakuumrohr-Ofen löst ein kritisches chemisches Paradoxon: Er liefert die intensive Hitze, die zur Umwandlung von Pech in Strukturkohlenstoff erforderlich ist, schließt aber gleichzeitig den Sauerstoff aus, der sonst die elektrochemische Kapazität des Siliziums während desselben Heizprozesses zerstören würde.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung der Nano-Silizium-Oxidation

Die empfindlichste Komponente in diesem Komposit ist das Nano-Silizium. Silizium ist bei erhöhten Temperaturen hoch reaktiv gegenüber Sauerstoff. Ohne Vakuum oder eine streng inerte Atmosphäre würde die für die Verarbeitung erforderliche hohe Hitze dazu führen, dass das Silizium mit Sauerstoff reagiert und Siliziumdioxid (SiO2) bildet.

Diese Oxidation ist nachteilig, da sie eine isolierende Schicht bildet und das aktive Siliziummaterial verbraucht. Durch Aufrechterhaltung eines Vakuums oder eines Inertgasstroms bewahrt der Ofen die Reinheit und theoretische Kapazität des Siliziums und stellt sicher, dass es elektrochemisch aktiv bleibt.

Ermöglichung der Pech-Karbonisierung

Das Komposit verwendet einen Pechvorläufer, der auf den Partikeloberflächen beschichtet ist. Um effektiv zu funktionieren, muss dieses Pech gecrackt und karbonisiert werden.

Diese chemische Umwandlung erfordert Temperaturen typischerweise im Bereich von 900–1300 °C (oft um 1000 °C). Der Vakuumrohr-Ofen liefert die präzisen thermischen Bedingungen, die zur Zersetzung des Pechs erforderlich sind, wobei Nicht-Kohlenstoff-Elemente abgetrennt werden und ein robuster Kohlenstoffrückstand zurückbleibt.

Verbesserung der Materialleistung

Bildung der amorphen Kohlenstoffschicht

Der Wärmebehandlungsprozess führt zur Bildung einer gleichmäßigen amorphen Kohlenstoffschicht um die Silizium-, Graphit- und Graphenpartikel.

Diese Schicht ist nicht nur ein Nebenprodukt, sondern eine funktionale Komponente des Komposits. Sie dient als leitfähige Brücke und verbessert die elektrische Konnektivität zwischen den verschiedenen Partikeltypen (Silizium, Graphit und Graphen) erheblich.

Strukturelle Verstärkung

Über die Leitfähigkeit hinaus verbessert die im Ofen erzeugte Kohlenstoffschicht die Gesamtstrukturfestigkeit des Kompositmaterials.

Während des Karbonisierungsprozesses dient das Pech als Bindemittel, das sich in eine harte Kohlenstoffmatrix umwandelt. Dies schafft eine kohäsive Struktur, die hilft, Volumenänderungen aufzunehmen und die mechanische Integrität während des Gebrauchs aufrechtzuerhalten.

Verständnis der Kompromisse

Das Risiko der Dichtungsintegrität

Die Wirksamkeit dieses Prozesses hängt vollständig von der Isolierung der Kammer ab. Selbst ein geringfügiges Leck im Röhrenofen oder ein Versagen der Vakuumdichtung kann Spuren von Sauerstoff einführen. Bei 1000 °C können selbst niedrige Sauerstoffpartialdrücke zur „Sekundäroxiation“ des Siliziums führen, wodurch die Charge defekt wird.

Prozesskonsistenz vs. Komplexität

Während ein Vakuumrohr-Ofen hohe Konsistenz und Sauberkeit liefert, führt er zu Komplexität bei der Atmosphärenkontrolle. Der Prozess erfordert oft ein Gleichgewicht zwischen dem Ziehen eines Vakuums und der Einleitung von hochreinem Inertgas (wie Argon), um den Wärmetransport zu erleichtern und die Kohlenstoffmatrix zu schützen. Eine präzise Kontrolle der Heizraten (z. B. 5 °C/min) ist oft erforderlich, um strukturelle Schäden während der schnellen Entgasung des Pechs zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres (Si/Graphit/Graphen)@C-Materials zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf hoher Kapazität liegt: Priorisieren Sie die Qualität des Vakuumniveaus und der Dichtungsintegrität, um eine absolut minimale Oxidation des Nano-Siliziums zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Lebensdauer und Stabilität liegt: Konzentrieren Sie sich auf die Präzision der Temperaturhaltezeiten und Aufheizraten, um sicherzustellen, dass die amorphe Kohlenstoffschicht eine gleichmäßige, strukturell solide Beschichtung bildet.

Der Erfolg dieses Prozesses hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern von der absoluten Aussperrung von Sauerstoff, um die aktive Chemie des Siliziums zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf die Kompositqualität |

|---|---|---|

| Atmosphärenkontrolle | Sauerstofffrei / Vakuum / Inertgas | Verhindert Nano-Silizium-Oxidation und Kapazitätsverlust |

| Temperaturbereich | 900 °C – 1300 °C | Ermöglicht Pech-Cracken und amorphe Kohlenstoffbildung |

| Heizratenregelung | Präzise (z. B. 5 °C/min) | Verhindert strukturelle Schäden während der Pech-Entgasung |

| Dichtungsintegrität | Hochleistungs-Vakuumdichtungen | Verhindert Sekundäroxiation und Chargendefekte |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation die elektrochemische Kapazität Ihres Komposits beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der (Si/Graphit/Graphen)@C-Synthese gerecht werden. Unsere anpassbaren Hochtemperatur-Laböfen bieten die absolute Atmosphärenkontrolle und thermische Präzision, die für eine gleichmäßige Karbonisierung und strukturelle Integrität erforderlich sind.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Forschungsanforderungen zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Referenzen

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die wichtigsten Merkmale eines Fallrohrofens?Thermische Präzisionsverarbeitung für kontrollierte Umgebungen

- Wie sorgt ein vertikales Rohröfen mit Aluminiumoxid-Auskleidung für eine stabile Umgebung für Korrosionsexperimente? Holen Sie sich Expertdaten

- Wie trägt ein Hochtemperatur-Rohröfen zur Leistung von Kohlenstoff-Nanodrahtnetzwerken bei? Verbesserung der Elektrodenleistung

- Welche Vorsichtsmaßnahme sollte beim Bewegen eines Vakuumröhrenofens getroffen werden? Vermeiden Sie kostspielige Schäden und Sicherheitsrisiken

- In welchen Bereichen und für welche Prozesse werden Vertikalrohröfen häufig eingesetzt? Präzise Materialbearbeitung freischalten

- Warum ist die Umgebungssteuerung in einem Hochtemperatur-Rohrofen für die Umwandlung von Siliziumdioxid in SiNQ unerlässlich?

- Wie fördert die Vielseitigkeit eines Spaltröhrenofens Forschung und industrielle Prozesse? Steigern Sie Effizienz und Flexibilität

- Was ist die Funktion des vakuumversiegelten Quarzrohrs beim CVT? Wesentliche Rolle beim Wachstum von 1T-TaS2-Kristallen