Beim Bewegen eines Vakuumröhrenofens sind die beiden kritischsten Vorsichtsmaßnahmen, schwere Resonanzen oder Vibrationen zu vermeiden und den Ofen niemals an seiner Tür anzuheben. Diese Maßnahmen schützen die empfindlichen internen Komponenten, wie die Heizelemente und die Vakuumdichtungen, vor Schäden, die die Sicherheit und Leistung des Geräts beeinträchtigen könnten.

Das Bewegen eines Vakuumröhrenofens ist nicht nur eine logistische Aufgabe, sondern ein technisches Verfahren. Das Hauptziel ist der Schutz der Integrität der Vakuumdichtungen und der Ausrichtung empfindlicher interner Komponenten, da selbst geringfügige Schäden während des Transports zu Betriebsausfällen oder ernsthaften Sicherheitsrisiken führen können.

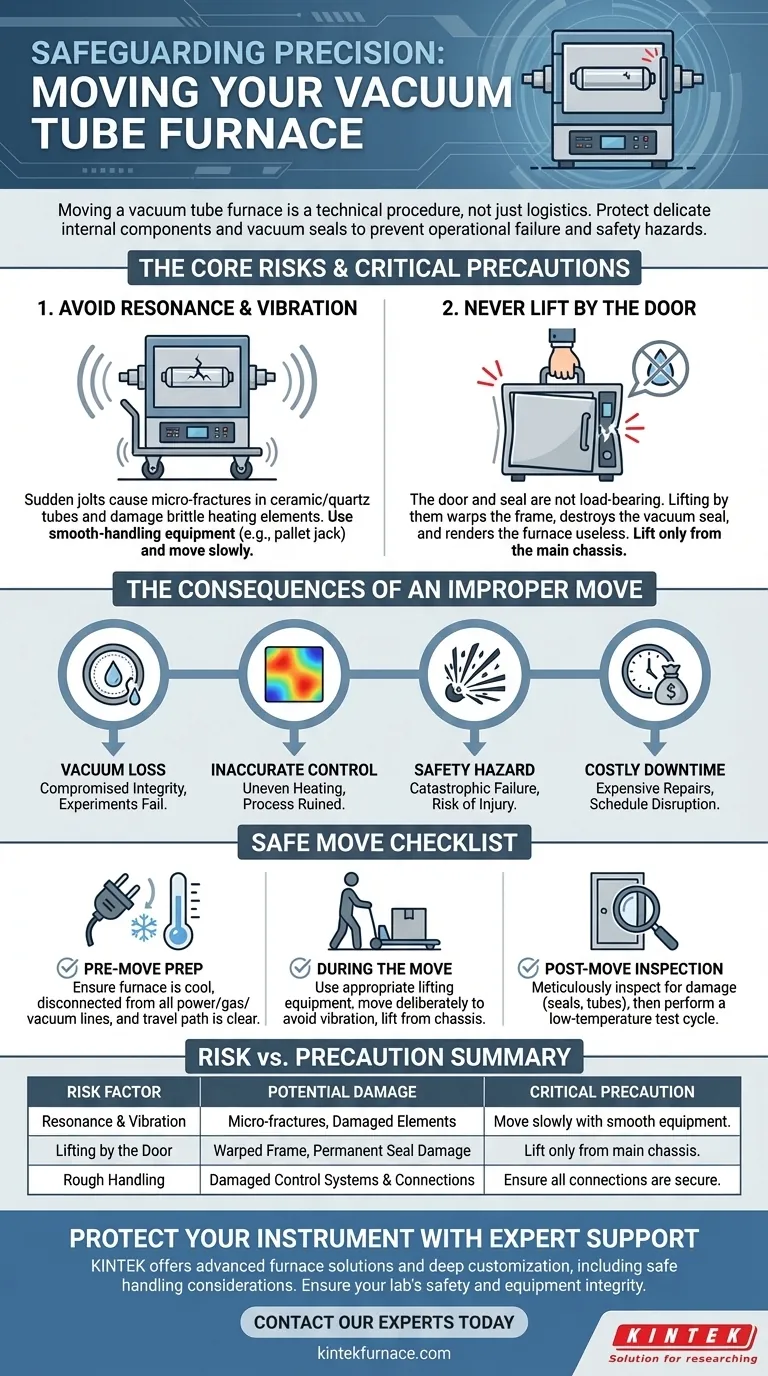

Warum ein einfacher Umzug besondere Sorgfalt erfordert

Ein Vakuumröhrenofen ist ein Präzisionsinstrument, nicht nur eine schwere Kiste. Die Vorsichtsmaßnahmen für seinen Transport beruhen auf der Empfindlichkeit seiner Kernkomponenten, die für Hochtemperaturstabilität ausgelegt sind und keinen physischen Stößen standhalten müssen.

Das Risiko von Resonanz und Vibration

Plötzliche Stöße oder anhaltende Vibrationen können zerstörerisch sein. Diese Art von Kraft kann Mikrorisse im Keramik- oder Quarzprozessrohr verursachen, spröde Heizelemente beschädigen oder kritische Komponenten in der Ofenkammer verstellen.

Eine sorgfältige, gleichmäßige Handhabung ist unerlässlich, um dies zu verhindern. Der Ofen sollte langsam bewegt werden, wobei Geräte verwendet werden, die Stöße und Erschütterungen minimieren, wie z. B. ein Hubwagen oder ein stabiler Wagen mit hochwertigen Rollen.

Die Tür als kritischer Schwachpunkt

Die Ofentür und ihre Dichtung sind so konstruiert, dass sie unter Vakuum eine luftdichte Umgebung schaffen. Sie sind nicht dafür ausgelegt, das Gewicht des Ofens zu tragen.

Das Anheben des Ofens an der Tür kann den Rahmen verziehen, die Scharniere verbiegen und die Dichtung oder die Dichtfläche dauerhaft beschädigen. Dies zerstört seine Fähigkeit, ein Vakuum aufrechtzuerhalten, und macht den Ofen für seinen beabsichtigten Zweck unbrauchbar.

Schutz der integrierten Systeme

Moderne Öfen enthalten komplexe Steuerungssysteme, Vakuummanometer und Anschlüsse für Pumpen und Gasleitungen. Eine unsachgemäße Handhabung kann diese empfindlichen elektronischen und mechanischen Untersysteme leicht beschädigen.

Stellen Sie sicher, dass alle Anschlüsse gemäß den Anweisungen des Herstellers gesichert oder getrennt sind, bevor Sie versuchen, das Gerät zu bewegen.

Die Folgen eines unsachgemäßen Transports

Wenn die richtigen Vorsichtsmaßnahmen während eines Umzugs nicht getroffen werden, kann dies zu erheblichen und kostspieligen Problemen führen. Das Verständnis dieser Risiken unterstreicht die Bedeutung einer sorgfältigen Handhabung.

Beeinträchtigung der Vakuumintegrität

Die häufigste Folge eines unsachgemäßen Transports ist eine beschädigte Vakuumdichtung. Selbst ein kleines Leck kann verhindern, dass der Ofen den erforderlichen Vakuumgrad erreicht, wodurch Experimente ungültig werden und möglicherweise Proben beschädigt werden.

Ungenau Temperatur- und Atmosphärenkontrolle

Eine Fehlstellung der internen Komponenten kann zu ungleichmäßiger Erwärmung und heißen Stellen im Ofenrohr führen. Dies zerstört die Temperaturuniformität, die für die meisten Hochtemperaturprozesse entscheidend ist.

Erhebliche Sicherheitsrisiken

Ein gerissenes Prozessrohr oder eine fehlerhafte Dichtung kann unter hoher Temperatur und Vakuum katastrophal versagen. Dies könnte zu einem plötzlichen Verlust der Eindämmung führen und Bediener extremer Hitze und potenziell gefährlichen Prozessgasen aussetzen.

Erhebliche Ausfallzeiten und Reparaturkosten

Die Reparatur eines beschädigten Ofens ist oft ein komplexer und kostspieliger Prozess. Der Austausch einer verzogenen Tür, gebrochener Heizelemente oder eines gerissenen Rohrs kann zu verlängerten Ausfallzeiten führen und Forschungs- oder Produktionspläne unterbrechen.

Checkliste für den sicheren Transport Ihres Ofens

Behandeln Sie die Verlagerung Ihres Ofens mit der gleichen Sorgfalt, die Sie bei seinem Betrieb anwenden. Befolgen Sie diese Checkliste, um einen sicheren und erfolgreichen Umzug zu gewährleisten.

- Wenn Sie sich auf den Umzug vorbereiten: Stellen Sie sicher, dass der Ofen vollständig abgekühlt, von Strom-, Gas- und Vakuumleitungen getrennt ist und dass der Transportweg frei von Hindernissen ist.

- Während des physischen Transports: Verwenden Sie geeignete Hebezeuge, bewegen Sie sich langsam und bewusst, um Vibrationen zu vermeiden, und heben Sie immer am Hauptgehäuse oder an dafür vorgesehenen strukturellen Punkten an – niemals an der Tür.

- Nach Abschluss des Umzugs: Überprüfen Sie den Ofen sorgfältig auf Anzeichen von Beschädigungen, achten Sie besonders auf die Türdichtung, das Prozessrohr und alle externen Anschlüsse, bevor Sie ihn wieder anschließen und einen Niedertemperatur-Testzyklus durchführen.

Indem Sie Ihren Vakuumröhrenofen während eines Umzugs mit Sorgfalt und Präzision behandeln, schützen Sie einen wertvollen Vermögenswert und gewährleisten seinen fortgesetzten sicheren und zuverlässigen Betrieb.

Zusammenfassungstabelle:

| Risikofaktor | Mögliche Beschädigung | Kritische Vorsichtsmaßnahme |

|---|---|---|

| Resonanz & Vibration | Mikrorisse in Rohren, beschädigte Heizelemente, Fehlstellung | Langsam mit reibungslos funktionierenden Geräten bewegen (z. B. Hubwagen) |

| Anheben an der Tür | Verzogener Rahmen, verbogene Scharniere, dauerhafte Beschädigung der Dichtung | Nur am Hauptgehäuse oder an dafür vorgesehenen strukturellen Punkten anheben |

| Unsachgemäße Handhabung | Beschädigung von Steuerungssystemen, Vakuummanometern und Gasleitungsanschlüssen | Sicherstellen, dass alle Anschlüsse gesichert/getrennt sind; Transportweg freimachen |

Schützen Sie Ihr Präzisionsinstrument mit Expertenunterstützung

Der Transport eines hochwertigen Vakuumröhrenofens erfordert Präzision und Sorgfalt, um seine Leistung und Sicherheit nicht zu beeinträchtigen. Bei KINTEK verstehen wir die kritische Natur Ihrer Laborausrüstung.

Mit unseren außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich robuster Röhren- und Vakuumöfen. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass Ihre Geräte für einzigartige experimentelle Anforderungen gebaut werden, einschließlich Überlegungen zur sicheren Handhabung und Installation.

Stellen Sie die Integrität Ihres Ofens und die Sicherheit Ihres Labors sicher. Kontaktieren Sie noch heute unsere Experten für Beratung oder um eine kundenspezifische Lösung zu besprechen, die auf Ihre Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit