Im Kern resultiert die Vielseitigkeit eines Spaltröhrenofens direkt aus seinem klappbaren, zweiteiligen Design. Diese physikalische Konfiguration ermöglicht es den Bedienern, Proben und gesamte experimentelle Aufbauten direkt in die Heizkammer zu legen oder zu entnehmen, anstatt sie durch die Enden zu schieben, was den Anwendungsbereich in Forschung und Industrie dramatisch erweitert.

Das entscheidende Merkmal des Spaltröhrenofens ist seine Zugänglichkeit. Dies bedeutet nicht nur Bequemlichkeit, sondern auch die Möglichkeit, mit komplexen Aufbauten zu arbeiten, schnelle Probenwechsel durchzuführen und Prozesse auf eine Weise zu beobachten, die mit traditionellen, einteiligen Röhrenöfen unpraktisch wäre.

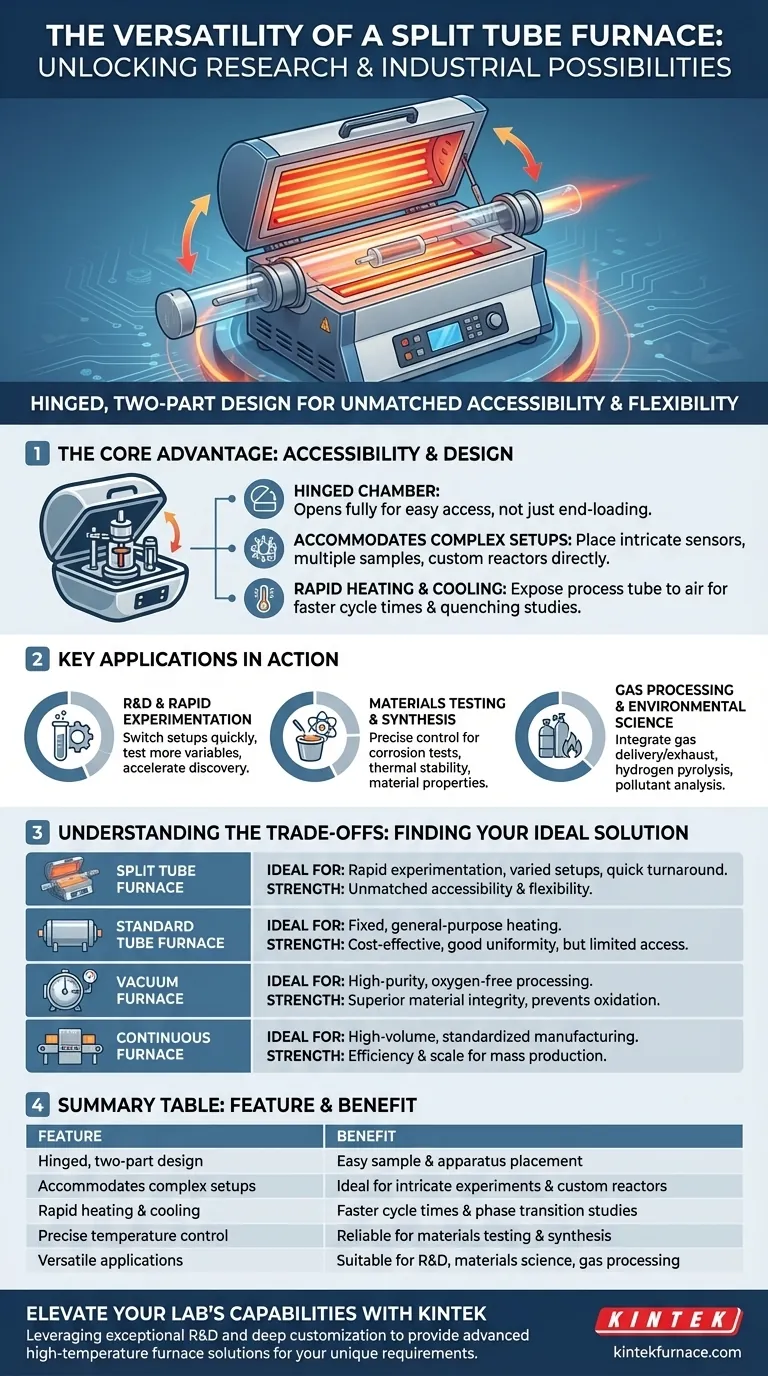

Die Quelle der Vielseitigkeit: Eine Design-Analyse

Die praktischen Vorteile eines Spaltröhrenofens sind ein direktes Ergebnis seiner einzigartigen mechanischen Konstruktion. Das Verständnis dieses Designs verdeutlicht, warum er die bevorzugte Wahl für spezifische, anspruchsvolle Aufgaben ist.

Die klappbare, zweiteilige Kammer

Im Gegensatz zu einem Standard-Röhrenofen, der ein fester Zylinder ist, ist ein Spaltröhrenofen aus zwei Hälften aufgebaut, die durch ein Scharnier verbunden sind. Dies ermöglicht es ihm, sich wie eine Muschel zu öffnen und das interne Prozessrohr vollständig freizulegen.

Diese einfache Designänderung ist die Grundlage seiner Flexibilität und beseitigt die Einschränkung, alles durch die schmale Öffnung am Ende des Rohrs einführen zu müssen.

Aufnahme komplexer Aufbauten

Das offen zugängliche Design ist ideal für Experimente mit vormontierten oder unregelmäßig geformten Apparaturen. Forscher können komplexe Sensoranordnungen, mehrere Probenhalter oder kundenspezifische Reaktoren direkt auf das Prozessrohr legen, bevor sie den Ofen darum schließen.

Dies ist ein erheblicher Vorteil in der Materialwissenschaft, Chemie und Physik, wo experimentelle Aufbauten oft komplex sind und nicht einfach in einem engen Rohr montiert werden können.

Ermöglichung schnellen Heizens und Kühlens

Für Prozesse, die eine schnelle Abkühlung oder Abschreckung erfordern, kann ein Bediener den Ofen einfach öffnen, um das Prozessrohr der Umgebungsluft auszusetzen. Dies ermöglicht eine viel schnellere Abkühlrate, als darauf zu warten, dass die Isolierung eines Standardofens die Wärme abgibt.

Diese Fähigkeit ist entscheidend für die Untersuchung von Phasenübergängen in Materialien und zur Erhöhung des Probendurchsatzes in einem belebten Labor durch Verkürzung der Zykluszeit.

Schlüsselanwendungen, die durch Vielseitigkeit angetrieben werden

Die Designvorteile eines Spaltröhrenofens spiegeln sich direkt in seiner Eignung für eine breite Palette wissenschaftlicher und industrieller Anwendungen wider.

Forschung & Entwicklung (F&E)

In F&E-Umgebungen ändern sich experimentelle Parameter ständig. Der Spaltröhrenofen zeichnet sich hier aus, da er die zum Wechsel zwischen verschiedenen Aufbauten benötigte Zeit dramatisch reduziert.

Diese Effizienz beschleunigt das Tempo der Entdeckung und ermöglicht es Forschern, mehr Variablen in kürzerer Zeit zu testen.

Materialprüfung und -synthese

Der Ofen bietet die präzise Temperaturregelung und Gleichmäßigkeit, die für zuverlässige Materialtests erforderlich sind. Er wird verwendet, um Hochtemperaturumgebungen zu simulieren, um Korrosionsbeständigkeit, thermische Stabilität und andere Materialeigenschaften zu testen.

Seine Fähigkeit, verschiedene Probengrößen und Konfigurationen aufzunehmen, macht ihn zu einem Arbeitspferd in der Materialsynthese, Katalysatortestung und thermischen Verarbeitung.

Gasverarbeitung und Umweltwissenschaften

Spaltröhrenöfen werden in Anwendungen wie der Wasserstoffpyrolyse und der Biomassekonversion eingesetzt. Der einfache Zugang ermöglicht die Integration von Gasversorgungs- und Abgassystemen, die für diese Prozesse unerlässlich sind.

In den Umweltwissenschaften können sie Verbrennungsprozesse für die Schadstoffanalyse simulieren oder testen, wie neue Materialien extremen Umweltbedingungen standhalten.

Verständnis der Kompromisse

Obwohl sehr vielseitig, ist der Spaltröhrenofen nicht die universelle Lösung für alle Hochtemperaturanwendungen. Das Verständnis seiner Position im Vergleich zu anderen Ofentypen ist entscheidend.

vs. Standard-Röhrenöfen

Ein Standard-Einteil-Röhrenofen ist oft kostengünstiger und kann eine etwas bessere Wärmegleichmäßigkeit bieten, da es keine Naht in der Isolierung oder den Heizelementen gibt. Er opfert jedoch vollständig die Zugänglichkeit und Flexibilität eines Spaltröhren-Designs.

vs. Vakuumöfen

Obwohl ein Spaltröhrenofen für den Betrieb unter Vakuum konfiguriert werden kann, ist ein dedizierter Vakuumofen für Anwendungen, die eine hochreine, sauerstofffreie Umgebung erfordern, überlegen. Vakuumöfen sind von Grund auf so konzipiert, dass sie Kontamination und Materialdegradation verhindern, was sie für die Verarbeitung empfindlicher Legierungen, das Löten und das fortgeschrittene Sintern unerlässlich macht.

vs. Durchlauföfen

Durchlauföfen sind für die großvolumige, automatisierte Industrieproduktion konzipiert, bei der derselbe Prozess endlos wiederholt wird. Ein Spaltröhrenofen ist ein Batch-Verarbeitungswerkzeug, das für Flexibilität und individuelle Aufbauten und nicht für Massendurchsatz geschätzt wird.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Stärken des Geräts mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf schnellen Experimenten und vielfältigen Aufbauten liegt: Der Spaltröhrenofen ist die ideale Wahl für seine unübertroffene Zugänglichkeit und schnelle Bearbeitungszeiten.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung ohne Oxidation liegt: Ein dedizierter Vakuumofen bietet die kontrollierte Atmosphäre, die für eine überlegene Materialintegrität erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, standardisierten Fertigung liegt: Ein Durchlaufofen ist für die Effizienz und den Umfang der Massenproduktion ausgelegt.

- Wenn Ihr Hauptaugenmerk auf einer festen, universellen Heizanwendung liegt: Ein traditioneller, nicht-geteilter Röhrenofen kann die kostengünstigste Lösung bieten.

Letztendlich ist der richtige Ofen derjenige, der Reibung aus Ihrem spezifischen Arbeitsablauf beseitigt und es Ihnen ermöglicht, konsistente, zuverlässige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Klappbares, zweiteiliges Design | Einfaches Platzieren/Entfernen von Proben und Apparaturen |

| Nimmt komplexe Aufbauten auf | Ideal für komplizierte Experimente und kundenspezifische Reaktoren |

| Schnelles Heizen und Kühlen | Schnellere Zykluszeiten und Phasenübergangsstudien |

| Präzise Temperaturregelung | Zuverlässig für Materialprüfung und -synthese |

| Vielseitige Anwendungen | Geeignet für F&E, Materialwissenschaft und Gasverarbeitung |

Bereit, die Fähigkeiten Ihres Labors mit einem vielseitigen Spaltröhrenofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenproduktion, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Röhren-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es für Forschungs- oder Industrieprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor