Die Arbeitsbedingungen in Ihrer Ofenkammer sind nicht nur ein Detail, sondern ein primärer Treiber für die grundlegende Konstruktion des Ofens. Die Art der Atmosphäre (z. B. Inertgas oder Vakuum), die Sie benötigen, bestimmt direkt die Struktur des Ofens, die Dichtungsmechanismen und die Materialanforderungen. Wenn der Ofen nicht an diese Bedingungen angepasst wird, führt dies zu fehlgeschlagenen Prozessen, beschädigten Proben oder sogar zu einem beschädigten Ofen.

Ihr Auswahlprozess sollte nicht beim Ofen beginnen, sondern bei der Umgebung, die Sie erzeugen müssen. Die erforderliche Atmosphäre und das Vakuumniveau bestimmen die notwendige technische Ausführung für Dichtheit, Materialverträglichkeit und strukturelle Integrität und machen sie zu den kritischsten Faktoren nach der Temperatur.

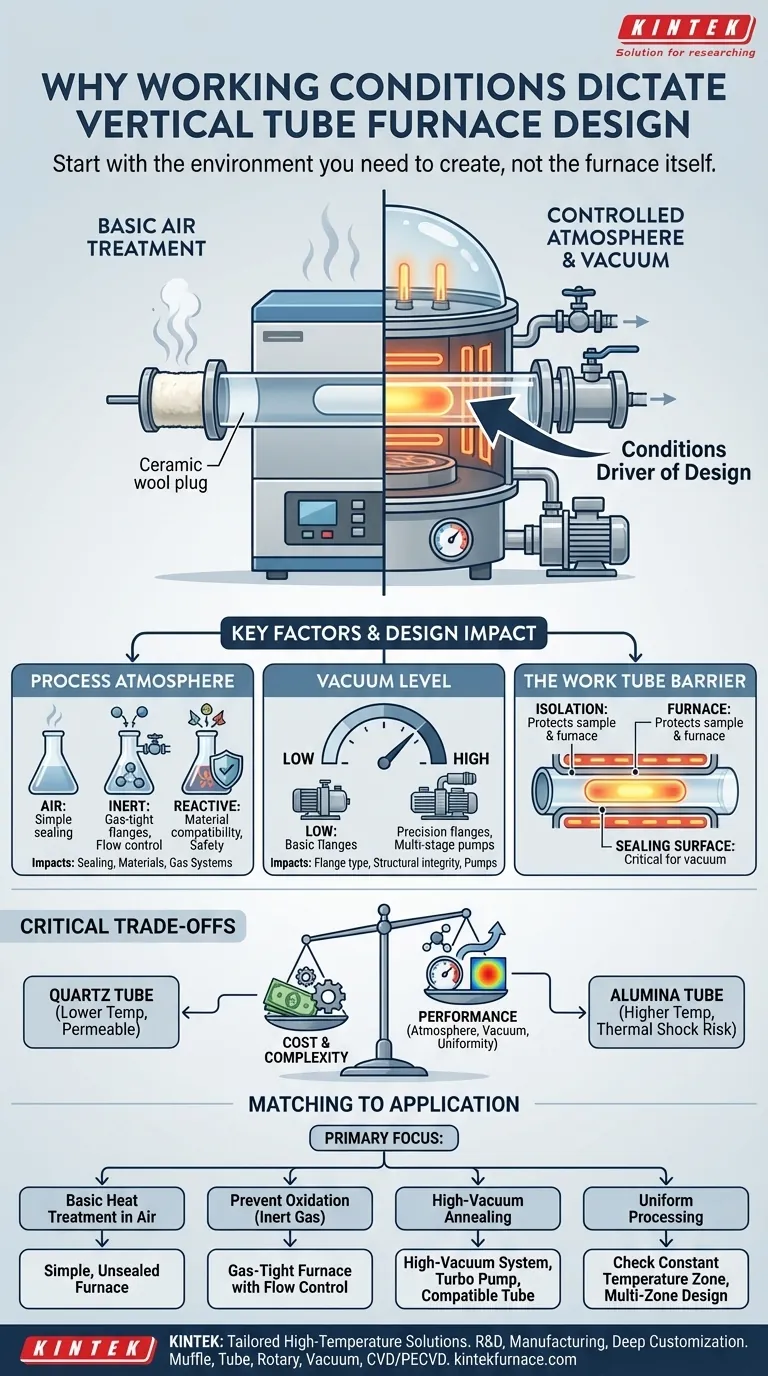

Warum Arbeitsbedingungen die Ofenkonstruktion bestimmen

Ein vertikaler Rohrofen ist mehr als nur eine einfache Heizung; er ist eine präzise gesteuerte Umgebungskammer. Die internen Bedingungen, die Sie für Ihren Prozess erreichen müssen, stellen spezifische Anforderungen an die Konstruktion des Ofens.

Faktor 1: Prozessatmosphäre

Die gasförmige Umgebung um Ihre Probe ist eine kritische Prozessvariable.

-

Verarbeitung in Luft: Dies ist die einfachste Bedingung und erfordert keine spezielle Abdichtung. Die Rohrenden können offen oder einfach mit Keramikwollstopfen isoliert sein.

-

Inerte Atmosphären (z. B. Stickstoff, Argon): Diese werden zur Vermeidung von Oxidation eingesetzt. Dies erfordert ein abgedichtetes System mit gasdichten Flanschen, einem Einlass für das Gas und einer Abgasöffnung. Die Qualität der Abdichtung bestimmt, wie effektiv die Umgebungsluft ausgeschlossen wird.

-

Reaktive Atmosphären (z. B. Wasserstoff): Diese Gase nehmen aktiv am Prozess teil. Dies erfordert nicht nur eine ausgezeichnete Abdichtung, sondern auch eine sorgfältige Materialauswahl, da reaktive Gase bestimmte Rohrmaterialien oder Heizelemente bei hohen Temperaturen angreifen können.

Faktor 2: Vakuumniveau

Das Erzeugen eines Vakuums übt einen erheblichen mechanischen Stress auf das System aus und erfordert spezielle Komponenten.

-

Niedriges Vakuum: Das Erreichen eines Grobvakuums, um die meiste Umgebungsluft zu entfernen, kann mit einfachen Dichtungsflanschen und einer einfachen mechanischen Pumpe erreicht werden.

-

Hochvakuum: Das Erreichen von hohen oder ultrahohen Vakuumwerten ist weitaus anspruchsvoller. Es erfordert präzisionsgefertigte Flansche, spezifische O-Ring-Materialien und ein mehrstufiges Pumpsystem (z. B. eine Turbopumpe mit einer mechanischen Pumpe als Vorpumpe). Das Ofenrohr und alle Komponenten müssen dem erheblichen Druckunterschied standhalten können, ohne Undichtigkeiten oder Kollaps.

Faktor 3: Das Arbeitstier als Barriere

Das Arbeitstier (typischerweise Quarz oder Aluminiumoxid) ist das Herzstück Ihrer kontrollierten Umgebung.

-

Isolierung: Das Rohr isoliert Ihre Probe und die Prozessatmosphäre von den Heizelementen und der Isolierung des Ofens. Dies verhindert eine Kontamination Ihrer Probe und schützt den Ofen vor korrosiven Prozessnebenprodukten.

-

Dichtungsfläche: Die Enden des Rohres bilden die kritische Dichtungsfläche für die Vakuumflansche. Die Qualität und Sauberkeit der Rohrenden sind unerlässlich, um eine gute Abdichtung zu erreichen.

Die kritischen Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistung gegen Kosten und Komplexität. Die von Ihnen spezifizierten Arbeitsbedingungen sind der größte Treiber dieses Kompromisses.

Atmosphärenkontrolle vs. Kosten

Ein Ofen, der ein Hochvakuum mit fortschrittlicher Gasführung halten kann, ist ein wesentlich komplexeres und teureres Gerät als einer, der für die einfache Wärmebehandlung in Luft ausgelegt ist. Jede Komponente – von den Flanschen bis zu den Pumpen und Gasreglern – erhöht die Gesamtkosten.

Kammergröße vs. Thermische Gleichmäßigkeit

Die angegebene Größe einer Ofenkammer ist nicht dasselbe wie ihre konstante Temperaturzone. Diese gleichmäßige Zone ist immer kleiner als die gesamte beheizte Länge. Um eine gleichmäßige Erwärmung Ihrer Probe zu gewährleisten, muss sie vollständig in dieser konstanten Temperaturzone liegen. Eine größere gleichmäßige Zone erfordert ein anspruchsvolleres (und oft mehrzoniges) Heizdesign.

Materialverträglichkeit

Das Material des Arbeitstiers muss sorgfältig ausgewählt werden. Quarz ist üblich und kostengünstig, hat aber eine niedrigere Maximaltemperatur (~1100-1200°C) und kann bei hohen Temperaturen für bestimmte Gase wie Helium durchlässig sein. Aluminiumoxid bietet eine viel höhere Betriebstemperatur (~1700°C), ist aber teurer und anfälliger für einen thermischen Schock, wenn es zu schnell erhitzt oder abgekühlt wird.

Den Ofen auf Ihre Anwendung abstimmen

Nutzen Sie Ihre erforderlichen Arbeitsbedingungen als primären Filter für Ihre Auswahl.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung in Luft liegt: Ein einfacher, nicht abgedichteter Ofen mit Isolierstopfen ist die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation mit Inertgas liegt: Sie benötigen einen Ofen, der mit gasdichten Dichtungsflanschen und einem grundlegenden Gasflusssystem ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Hochvakuum-Glühung liegt: Ihre Auswahl muss ein Hochvakuum-Flanschsystem, eine kompatible Turbopumpe und ein Rohrmaterial priorisieren, das für Vakuum bei hohen Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung größerer Proben liegt: Achten Sie genau auf die angegebene „konstante Temperaturzone“ des Ofens, um sicherzustellen, dass er Ihre gesamte Beladung aufnehmen kann.

Indem Sie zuerst Ihre erforderliche Atmosphäre, Ihr Vakuum und Ihre thermische Gleichmäßigkeit definieren, wandeln Sie den Auswahlprozess von einem Ratespiel in eine präzise technische Entscheidung um.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen | Auswirkungen auf die Ofenkonstruktion |

|---|---|---|

| Prozessatmosphäre | Luft, Inertgas oder reaktives Gas | Abdichtung, Materialverträglichkeit, Gasflusssysteme |

| Vakuumniveau | Niedrig bis hoch | Flanschentyp, Pumpsysteme, strukturelle Integrität |

| Thermische Gleichmäßigkeit | Größe der konstanten Temperaturzone | Heizungsdesign, Probenplatzierung, Mehrzonenoptionen |

| Material des Arbeitstiers | Quarz oder Aluminiumoxid | Temperaturgrenzen, Gasdurchlässigkeit, Beständigkeit gegen thermische Schocks |

Bereit, den perfekten vertikalen Rohrofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre spezifischen Arbeitsbedingungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Gehen Sie keine Kompromisse bei der Leistung ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung mit zuverlässiger, effizienter Ofentechnologie verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren