Letztendlich sind die Arbeitsbedingungen innerhalb der Kammer der wichtigste Einzelfaktor bei der Auswahl des richtigen Rohrofens. Ihre spezifischen Anforderungen an die maximale Temperatur, die Prozessatmosphäre und das Vakuumniveau bestimmen direkt die strukturelle Auslegung, die Materialzusammensetzung und die Gesamtkosten des Ofens. Wenn diese Bedingungen nicht korrekt aufeinander abgestimmt werden, führt dies entweder zu fehlgeschlagenen Prozessen oder zu einem unnötig teuren Gerät.

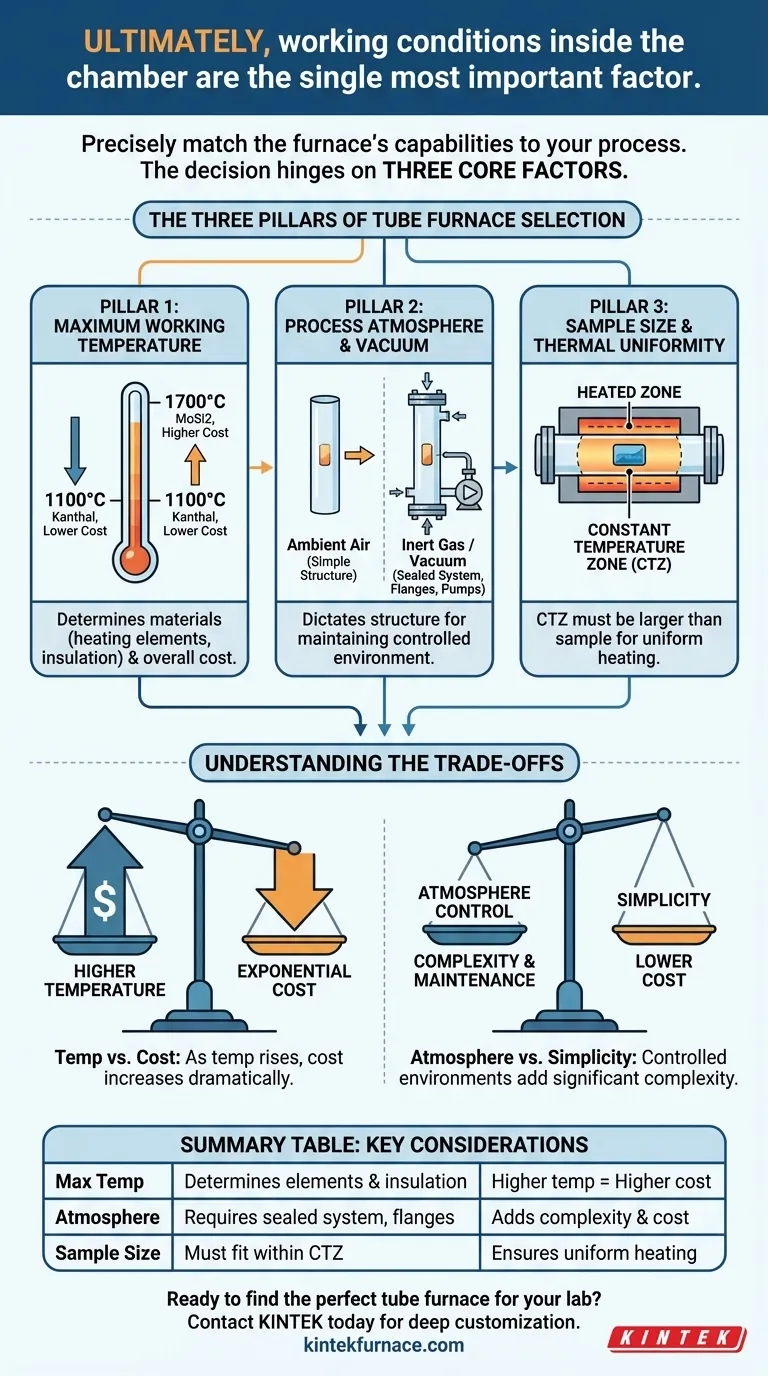

Bei der Wahl eines Rohrofens geht es nicht darum, das "beste" Modell zu finden, sondern darum, die Fähigkeiten des Ofens präzise auf Ihre spezifische Anwendung abzustimmen. Die Entscheidung hängt von drei Kernfaktoren ab: der Temperatur, die Sie erreichen müssen, der Atmosphäre, die Sie aufrechterhalten müssen, und der Größe der Probe, die Sie gleichmäßig erhitzen müssen.

Die drei Säulen der Rohrofen-Auswahl

Ein Rohrofen funktioniert, indem er ein separates Arbeitsrohr erhitzt, das Ihre Probe enthält. Die Konstruktion des Ofens muss in der Lage sein, die Bedingungen zu unterstützen, die Sie in diesem Rohr erzeugen. Diese Wahl basiert auf drei grundlegenden Säulen.

Säule 1: Maximale Arbeitstemperatur

Der erste und wichtigste Filter in Ihrem Auswahlprozess ist die Temperatur. Dies liegt daran, dass der erforderliche Temperaturbereich die Materialien bestimmt, die für die kritischsten und teuersten Komponenten des Ofens verwendet werden.

Öfen werden im Allgemeinen nach ihren Temperaturfähigkeiten kategorisiert, die verschiedenen Heizelementen und Isolationsmaterialien entsprechen. Zum Beispiel verwendet ein Ofen, der für 1100°C ausgelegt ist, andere, kostengünstigere Komponenten als einer, der für 1700°C ausgelegt ist.

Sie müssen die tatsächliche Prozesstemperatur kennen, die Ihr Material benötigt. Die Wahl eines Ofens mit einem viel höheren Temperaturbereich als Sie benötigen, erhöht den Preis drastisch und unnötig.

Säule 2: Prozessatmosphäre und Vakuum

Die Atmosphäre, die Ihre Probe umgibt, ist die nächste wichtige Überlegung. Ihr Prozess kann ein Inertgas, ein spezifisches reaktives Gas oder ein Vakuum erfordern.

Diese Anforderung beeinflusst direkt die Ofenstruktur. Um eine kontrollierte Atmosphäre oder ein Vakuum aufrechtzuerhalten, muss das Ofensystem ein abgedichtetes Arbeitsrohr umfassen, typischerweise mit speziellen Vakuumflanschen und Anschlüssen für Gasein-/auslass und Druckmessgeräte.

Ein einfacher Ofen zum Erhitzen an Umgebungsluft wird diese Merkmale nicht aufweisen. Wenn Ihre Arbeit den Schutz von Proben vor Oxidation oder die Einführung von Prozessgasen beinhaltet, ist ein Ofensystem, das für die Atmosphärenkontrolle ausgelegt ist, unerlässlich.

Säule 3: Probengröße und thermische Gleichmäßigkeit

Die physische Größe Ihrer Probe bestimmt die erforderliche Größe der Ofenheizkammer. Die kritische Dimension ist jedoch nicht die gesamte Kammerlänge, sondern die konstante Temperaturzone.

Dies ist der Bereich innerhalb des Ofens, der eine stabile und gleichmäßige Temperatur aufrechterhält. Diese Zone ist immer kleiner als die gesamte beheizte Länge der Kammer.

Damit Ihr Prozess erfolgreich ist, muss die konstante Temperaturzone größer sein als Ihre Probe. Dies gewährleistet, dass die gesamte Probe gleichmäßig erhitzt wird, wodurch inkonsistente Ergebnisse vermieden werden. Überprüfen Sie immer die angegebene Länge dieser Zone, bevor Sie eine Wahl treffen.

Die Kompromisse verstehen

Jede Ofenspezifikation beinhaltet einen Kompromiss, meistens zwischen Leistungsfähigkeit und Kosten. Das Verständnis dieser Gleichgewichte ist entscheidend für eine solide Investition.

Temperatur vs. Kosten

Dies ist der bedeutendste Kompromiss. Mit steigender maximaler Betriebstemperatur steigen die Kosten exponentiell an.

Ein Ofen für bis zu 1200°C könnte robuste, aber relativ gebräuchliche Kanthal (FeCrAl)-Heizelemente verwenden. Ein 1700°C-Ofen hingegen erfordert exotische und zerbrechliche Molybdändisilizid (MoSi2)-Elemente und höherwertige Isolierung, was den Preis dramatisch erhöht.

Atmosphärenkontrolle vs. Einfachheit

Ein einfacher Ofen, der nur an Luft heizt, ist einfach und kostengünstiger. Das Hinzufügen der Fähigkeit für Vakuum und kontrollierten Gasfluss führt zu einer erheblichen Komplexität.

Dies erfordert vakuumdichte Dichtungen, Flansche, Pumpen und Massendurchflussregler. Obwohl für viele fortschrittliche Materialprozesse unerlässlich, erhöhen diese Komponenten die Kosten und Wartungsanforderungen.

Einschränkungen des Arbeitsrohrmaterials

Das Arbeitsrohr selbst ist ein Verbrauchsgegenstand mit Einschränkungen. Quarzrohre sind üblich und kostengünstig, aber im Allgemeinen auf etwa 1100-1200°C begrenzt und können unter bestimmten Bedingungen reaktiv sein.

Für höhere Temperaturen oder anspruchsvollere chemische Umgebungen benötigen Sie ein teureres Aluminiumoxid- oder ein anderes Keramikrohr, was sich ebenfalls auf Ihr Betriebsbudget auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, definieren Sie zunächst klar Ihre Hauptanwendung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatursynthese (>1200°C) liegt: Sie müssen einen Ofen mit geeigneten Hochtemperatur-Heizelementen (wie SiC oder MoSi2) wählen und ein hochreines Aluminiumoxid-Arbeitsrohr verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Glühen unter kontrollierter Atmosphäre liegt: Priorisieren Sie ein Ofensystem, das mit Vakuumflanschen, einem Gasmischsystem und einer hochwertigen Dichtungskonstruktion ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Erhitzen größerer Proben liegt: Überprüfen Sie die Länge der konstanten Temperaturzone und stellen Sie sicher, dass sie deutlich größer ist als Ihre Probe oder Ihr Werkstück.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Heizen mit begrenztem Budget liegt: Ein einfacher, Niedertemperatur-Ofen (≤1200°C) ohne komplexe Atmosphärenkontrollen ist Ihre kostengünstigste Option.

Indem Sie Ihre betrieblichen Anforderungen zuerst klar definieren, können Sie mit Zuversicht einen Ofen auswählen, der zuverlässige Ergebnisse liefert, ohne zu viel auszugeben.

Übersichtstabelle:

| Faktor | Wesentliche Überlegung | Auswirkung auf die Auswahl |

|---|---|---|

| Maximale Temperatur | Bestimmt Heizelemente und Isolierung | Höhere Temperaturen erhöhen die Kosten; an tatsächliche Bedürfnisse anpassen |

| Prozessatmosphäre | Erfordert abgedichtete Rohre, Vakuumflansche, Gasregler | Erhöht Komplexität und Kosten; unerlässlich für Inert-/Reaktivgase |

| Probengröße | Muss in die konstante Temperaturzone passen | Gewährleistet gleichmäßiges Erhitzen; Zonenlänge auf Konsistenz prüfen |

Bereit, den perfekten Rohrofen für Ihr Labor zu finden? Kontaktieren Sie KINTEK noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, zuverlässige Ergebnisse und Kosteneffizienz zu erzielen. Lassen Sie uns Ihre Hochtemperaturprozesse gemeinsam optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor