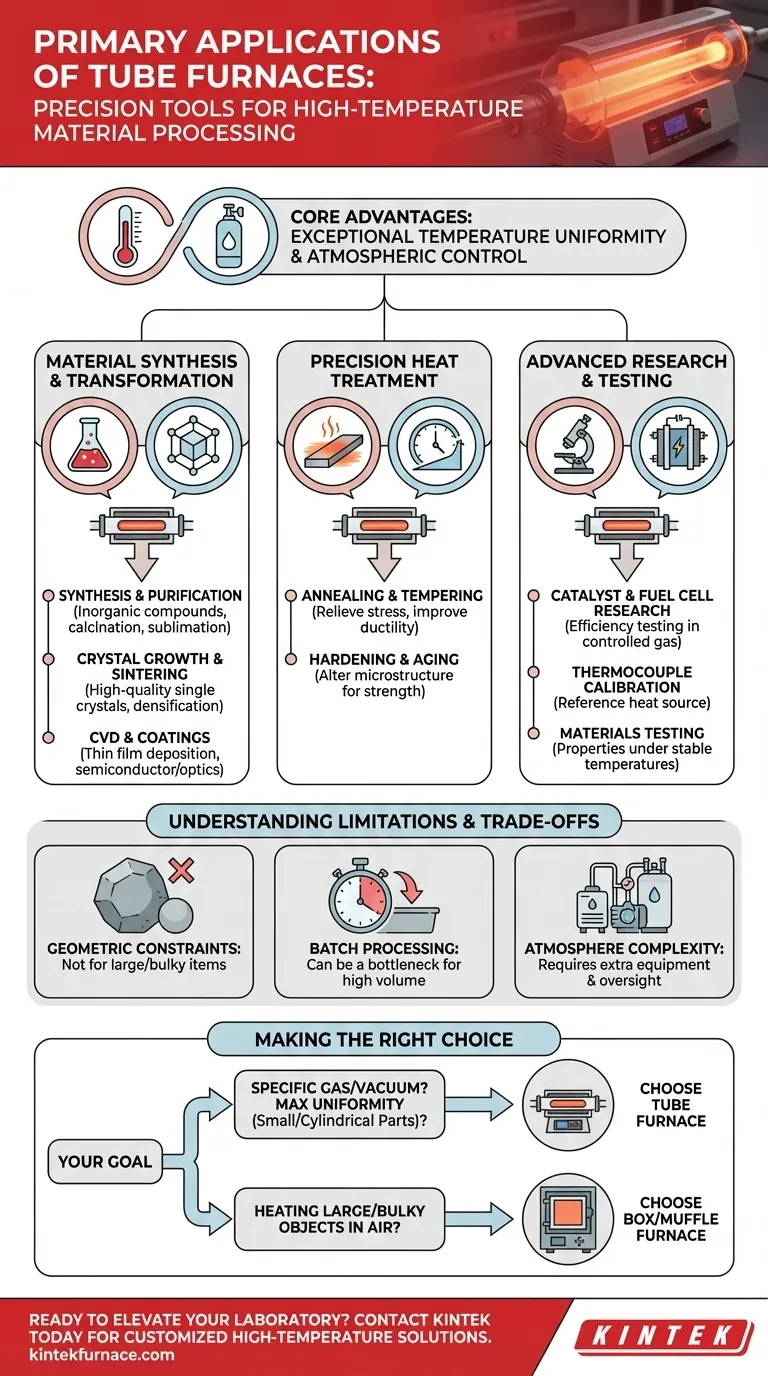

Im Kern sind Rohröfen Präzisionswerkzeuge für die Hochtemperatur-Materialverarbeitung. Sie werden hauptsächlich zur Synthese von Verbindungen, zur Durchführung verschiedener Arten von Wärmebehandlungen und zur Durchführung von Experimenten unter streng kontrollierten Atmosphären eingesetzt. Ihre Anwendungen erstrecken sich über die Materialwissenschaft, Chemie und Ingenieurwissenschaften, von der Synthese neuer Materialien bis zur Reinigung bestehender.

Ein Rohrofen wird nicht nur wegen seiner Fähigkeit, hohe Temperaturen zu erreichen, ausgewählt, sondern wegen seiner einzigartigen Fähigkeit, außergewöhnliche Temperaturgleichmäßigkeit und Atmosphärenkontrolle in seiner geschlossenen Rohrkammer zu bieten. Diese Kombination macht ihn für empfindliche und wiederholbare thermische Prozesse unerlässlich.

Materialsynthese und -umwandlung

Der grundlegende Zweck eines Rohrofens ist es, Wärme zu nutzen, um den chemischen oder physikalischen Zustand eines Materials zu verändern. Sein Design ist einzigartig geeignet für Prozesse, bei denen Eindämmung und atmosphärische Reinheit von größter Bedeutung sind.

Synthese und Reinigung

Die abgedichtete Umgebung eines Arbeitsrohrs ist ideal zum Herstellen oder Reinigen von Verbindungen. Reagierende Gase können eingeleitet und flüchtige Nebenprodukte können eingeschlossen oder sicher abgeleitet werden. Dies ist üblich für die Synthese anorganischer Verbindungen, die Kalzinierung (Erhitzen zur Entfernung von Verunreinigungen) und die Sublimation zur Reinigung.

Kristallwachstum und Sintern

Das Wachstum hochwertiger Einkristalle erfordert eine hochstabile und gleichmäßige Temperaturzone. Ein Mehrzonen-Rohrofen bietet die präzisen thermischen Gradienten, die zur Steuerung des Kristallisationsprozesses erforderlich sind. Ähnlich beruht das Sintern – der Prozess des Verdichtens eines Pulvers zu einer festen Masse unterhalb seines Schmelzpunkts – auf dieser gleichen Gleichmäßigkeit, um Rissbildung zu verhindern und eine konsistente Dichte zu gewährleisten.

Chemische Gasphasenabscheidung (CVD) und Beschichtungen

Rohröfen dienen als ideale chemische Reaktoren für CVD. Vorläufergase werden durch das erhitzte Rohr geleitet, wo sie reagieren und einen dünnen Film auf ein Substrat abscheiden. Diese Methode ist grundlegend für die Herstellung spezialisierter Beschichtungen in der Halbleiter- und Optikindustrie.

Präzisionswärmebehandlung

Viele Materialien erfordern spezifische thermische Zyklen, um gewünschte mechanische oder physikalische Eigenschaften zu erreichen. Die ausgezeichnete Temperaturkontrolle und die definierten Heiz-/Kühlprofile eines Rohrofens machen ihn perfekt für diese Aufgaben.

Glühen und Anlassen

Glühen wird verwendet, um innere Spannungen abzubauen, ein Material zu erweichen und seine Duktilität zu verbessern. Es beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das anschließende langsame Abkühlen. Ein programmierbarer Rohrofen kann diese präzisen Kühlrampen perfekt ausführen. Anlassen ist ein ähnlicher Prozess, der zur Erhöhung der Zähigkeit gehärteter Metalle verwendet wird.

Härten und Altern

Härten und Altern sind Wärmebehandlungen, die die Mikrostruktur eines Materials verändern, um seine Festigkeit und Härte zu erhöhen. Diese Prozesse erfordern oft, dass ein Material für eine bestimmte Dauer bei einer präzisen Temperatur gehalten wird, eine Aufgabe, für die die Stabilität eines Rohrofens unerlässlich ist.

Fortgeschrittene Forschung und Tests

Im Labor ist der Rohrofen eine vielseitige Plattform für Analyse und Experimente, bei denen die Umweltkontrolle eine nicht verhandelbare Anforderung ist.

Katalysator- und Brennstoffzellenforschung

Beim Testen der Effizienz eines Katalysators müssen Forscher eine spezifische Gasmischung bei einer präzisen Temperatur über das katalytische Material leiten. Ein Rohrofen bietet den perfekten geschlossenen Reaktor, um diese Variablen zu steuern. Dasselbe Prinzip gilt für das Testen von Komponenten für Brennstoffzellen unter simulierten Betriebsbedingungen.

Thermoelementkalibrierung und Materialprüfung

Aufgrund ihrer bewährten thermischen Gleichmäßigkeit werden Rohröfen oft als Referenzwärmequelle zur Kalibrierung von Temperatursensoren wie Thermoelementen verwendet. Sie werden auch verwendet, um die Eigenschaften eines Materials – wie Ausdehnung, Leitfähigkeit oder Degradation – bei spezifischen, stabilen Temperaturen zu testen.

Verständnis der Einschränkungen und Kompromisse

Obwohl unglaublich vielseitig, ist ein Rohrofen nicht die universelle Lösung für alle Heizanwendungen. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Geometrische Einschränkungen

Die offensichtlichste Einschränkung ist die Geometrie. Ein Rohrofen ist ideal für die Verarbeitung kleiner Proben, Pulver, Wafer oder zylindrischer Teile wie Wellen und Bänder, die leicht in das Arbeitsrohr passen. Für das Erhitzen großer, sperriger oder unregelmäßig geformter Objekte ist er unpraktisch.

Batch-Verarbeitungsmodell

Die meisten Standard-Rohröfen sind für die Batch-Verarbeitung konzipiert. Proben werden geladen, der Prozess wird ausgeführt und dann werden die Proben entladen. Dies ist perfekt für Forschung und Entwicklung, kann aber ein Engpass für die industrielle Massenfertigung sein, die oft einen kontinuierlichen Prozess erfordert.

Komplexität der Atmosphärenkontrolle

Während die Fähigkeit zur Atmosphärenkontrolle ein primärer Vorteil ist, erhöht sie auch die Komplexität. Das Erreichen eines Hochvakuums oder die Aufrechterhaltung einer spezifischen, hochreinen Gasumgebung erfordert externe Geräte wie Pumpen, Massenflussregler und Gasmischer, was Kosten und Betriebsaufwand erhöht.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob ein Rohrofen das geeignete Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Proben in einem bestimmten Gas oder Vakuum liegt: Ein Rohrofen ist die ideale Wahl aufgrund seiner leicht abgedichteten und kontrollierten Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturgleichmäßigkeit für kleine oder zylindrische Teile liegt: Ein Mehrzonen-Rohrofen bietet unübertroffene Präzision für Prozesse wie Glühen oder Kristallwachstum.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen großer, sperriger oder unregelmäßig geformter Objekte an der Luft liegt: Ein Kammer- oder Muffelofen ist eine praktischere und kostengünstigere Lösung.

Letztendlich ermöglicht das Verständnis dieser Kernprinzipien die Auswahl des thermischen Verarbeitungsgeräts, das am besten zu Ihrem Material und Ihrem gewünschten Ergebnis passt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Hauptmerkmale |

|---|---|---|

| Materialsynthese | Anorganische Synthese, Kalzinierung, Sublimation, CVD | Abgedichtete Umgebung, Atmosphärenkontrolle, Temperaturgleichmäßigkeit |

| Wärmebehandlung | Glühen, Anlassen, Härten, Altern | Präzise Temperaturkontrolle, programmierbare Profile |

| Forschung & Prüfung | Katalysatorstudien, Brennstoffzellentests, Thermoelementkalibrierung | Vielseitige Plattform, stabile thermische Bedingungen |

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsmöglichkeiten stellen wir die präzise Übereinstimmung mit Ihren experimentellen Anforderungen sicher – sei es für Materialsynthese, Wärmebehandlung oder Spitzenforschung. Geben Sie sich nicht mit weniger zufrieden; kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre thermischen Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Anwendungsbereiche eines 70-mm-Rohrofens? Präzise Erwärmung für Materialwissenschaften und mehr

- Warum wird ein industrieller Hochtemperatur-Röhrenofen für TiO2NW verwendet? Optimierung der Nanodraht-Glühung

- Was ist der akademische Nutzen von Fallrohröfen? Erschließen Sie präzise Hochtemperaturforschung für Materialien und Energie

- Welche Vorteile bieten verschiedene Heizzonenkonfigurationen in Rohröfen? Optimieren Sie Ihre thermischen Prozesse

- Was ist der technische Vorteil der Verwendung eines industriellen Röhrenofens für Titandioxid-Nanoröhren? Verbesserung der Kristallperformance

- Warum wird die Vakuumversiegelungstechnologie in Quarzrohren bei der Synthese von [Pd@Bi10][AlCl4]4-Clusterverbindungen eingesetzt?

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Was ist der Hauptvorteil von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit für Ihre Materialien