Im Kern ist ein Rohrofen eine elektrische Heizung, die für außergewöhnliche Präzision ausgelegt ist. Er funktioniert, indem ein elektrischer Strom durch Heizspiralen geleitet wird, die ein zentrales, zylindrisches Rohr umgeben. Dieses Design erzeugt eine hochgradig gleichmäßige und steuerbare Heizzone im Inneren des Rohrs, die abgedichtet werden kann, um eine bestimmte Atmosphäre für die Materialverarbeitung aufrechtzuerhalten.

Die Hauptfunktion eines Rohrofens besteht nicht nur im Heizen, sondern darin, eine extrem kontrollierte thermische Umgebung bereitzustellen. Sein Wert liegt in der Fähigkeit, die Temperaturgleichmäßigkeit und die atmosphärischen Bedingungen präzise zu steuern, was mit einem Standardofen unmöglich ist.

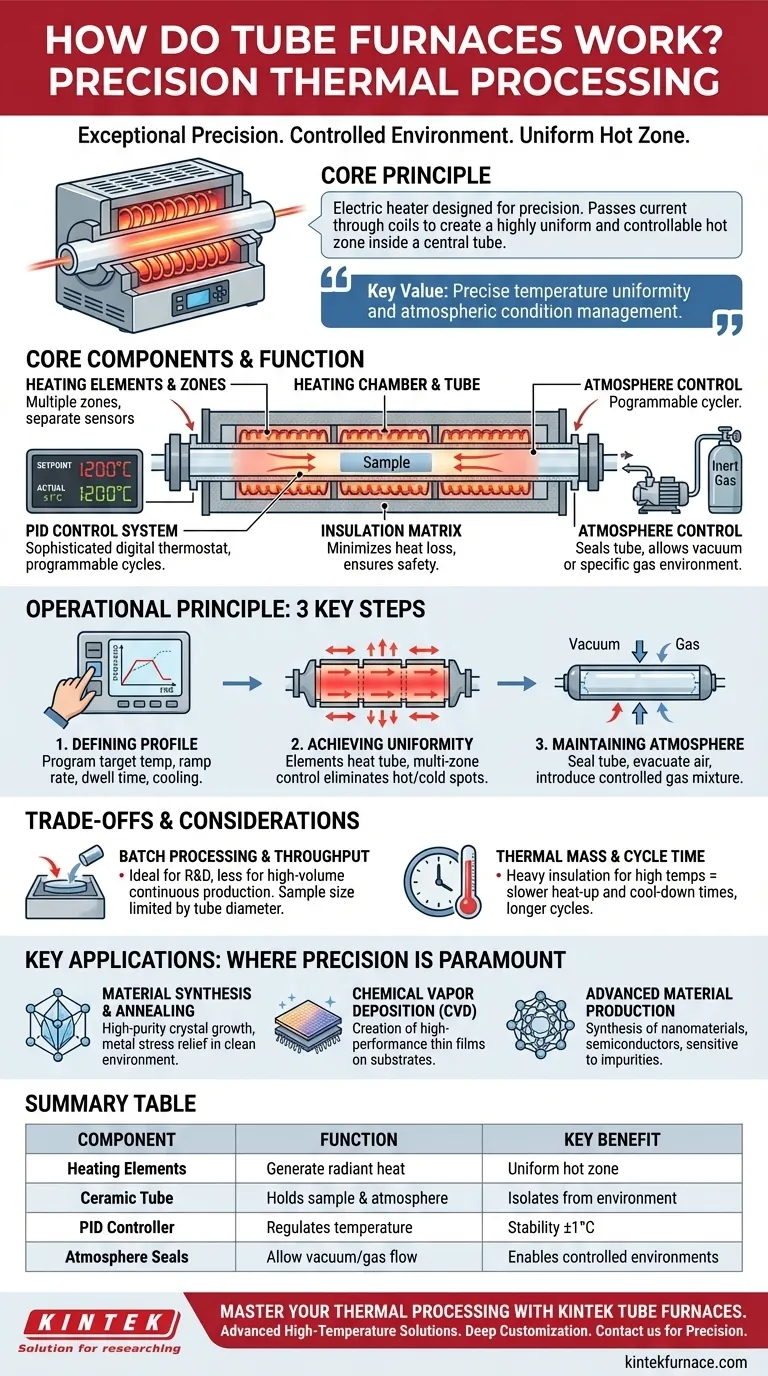

Die Kernkomponenten eines Rohrofens

Um seine Funktionsweise zu verstehen, müssen wir uns zunächst seine Schlüsselkomponenten ansehen. Jedes Teil spielt eine entscheidende Rolle bei der Erzielung einer hochpräzisen thermischen Verarbeitung.

Die Heizkammer und das Rohr

Die Probe wird in ein zentrales Rohr gelegt, das typischerweise aus Quarz, Aluminiumoxid oder einer anderen Keramik besteht. Dieses Rohr enthält die Probe und die gewünschte Atmosphäre und isoliert sie von den Heizelementen und der äußeren Umgebung.

Die Heizelemente

Das Rohr ist von elektrischen Heizspiralen oder -elementen umgeben. Wenn Strom durch sie fließt, erzeugen sie Strahlungswärme. In fortschrittlicheren Öfen sind diese Elemente in mehrere "Zonen" unterteilt, jede mit einem eigenen Sensor, was eine außergewöhnlich gleichmäßige Temperatur entlang der Rohrlänge ermöglicht.

Die Isolationsmatrix

Die Heizelemente sind in eine hochwertige Wärmedämmmatrix eingebettet. Dieses Material minimiert den Wärmeverlust, verbessert die Energieeffizienz und stellt sicher, dass das Außengehäuse des Ofens kühl und berührungssicher bleibt.

Das Steuerungssystem

Moderne Rohröfen verwenden einen PID-Regler (Proportional-Integral-Differential). Dies ist ein ausgeklügelter digitaler Thermostat, der die Temperatur kontinuierlich überwacht und die an die Heizelemente gesendete Leistung anpasst, um den Sollwert mit extremer Genauigkeit, oft innerhalb von ±1°C, zu halten. Diese Regler sind programmierbar und ermöglichen komplexe Heiz- und Kühlzyklen.

Komponenten zur Atmosphärenkontrolle

Flansche oder Endkappen werden verwendet, um die Enden des Rohrs abzudichten. Diese Kappen haben Anschlüsse, die den Anschluss einer Vakuumpumpe zur Entfernung von Luft oder eines Gassystems zur Einführung einer kontrollierten Atmosphäre, wie z.B. eines Inertgases wie Argon, ermöglichen.

Das Funktionsprinzip: Von der Leistung zur Präzision

Die Komponenten arbeiten zusammen, um eine streng kontrollierte Verarbeitungsumgebung zu schaffen. Der Prozess folgt im Allgemeinen drei Hauptschritten.

1. Definition des thermischen Profils

Der Benutzer programmiert den gewünschten thermischen Prozess in das Bedienfeld. Dies umfasst die Zieltemperatur, die Heizrate (Rampenrate), die Haltezeit der Temperatur (Verweilzeit) und das Kühlprofil. Der Ofen kann mehrere Programme für wiederholbare Experimente speichern.

2. Erzielung einer gleichmäßigen Temperatur

Bei Stromzufuhr heizen die Heizelemente das Rohr auf. Die zylindrische Geometrie fördert auf natürliche Weise eine gleichmäßige Wärmeverteilung. Bei Mehrzonenöfen verwaltet der Regler jeden Abschnitt unabhängig, um heiße oder kalte Stellen zu eliminieren und eine perfekt gleichmäßige thermische Zone zu schaffen.

3. Aufrechterhaltung einer kontrollierten Atmosphäre

Bei Prozessen, die empfindlich auf Sauerstoff oder andere Verunreinigungen reagieren, wird das Rohr abgedichtet. Eine Vakuumpumpe kann verwendet werden, um die Kammer auf Drücke von bis zu 10⁻⁵ Torr zu evakuieren. Anschließend kann ein bestimmtes Gas oder Gasgemisch mit einer kontrollierten Rate in das Rohr geleitet werden, um die ideale chemische Umgebung zu schaffen.

Die Kompromisse verstehen

Obwohl leistungsstark, haben Rohröfen spezifische Eigenschaften, die sie für einige Aufgaben ideal, für andere jedoch weniger geeignet machen.

Batch- vs. kontinuierliche Verarbeitung

Ein Rohrofen ist im Grunde ein Batch-Verarbeitungswerkzeug. Proben werden geladen, verarbeitet und dann entladen. Dies ist perfekt für Forschung und Entwicklung, kann aber ein Engpass für die industrielle Produktion mit hohem Volumen sein, wo kontinuierliche Förderbandöfen besser geeignet sein könnten.

Größen- und Durchsatzbeschränkungen

Der Durchmesser des Rohrs begrenzt naturgemäß die physikalische Größe der Probe. Obwohl Öfen vergrößert werden können, sind sie im Allgemeinen nicht für die Verarbeitung sehr großer oder sperriger Komponenten ausgelegt.

Thermische Masse und Zykluszeit

Die starke Isolierung, die erforderlich ist, um hohe Temperaturen (bis zu 1800 °C) zu erreichen und Stabilität zu gewährleisten, bedeutet, dass der Ofen eine hohe thermische Masse hat. Dies führt zu längeren Aufheiz- und Abkühlzeiten im Vergleich zu anderen Heizmethoden, was die gesamte Zykluszeit pro Charge verlängern kann.

Schlüsselanwendungen, bei denen Präzision entscheidend ist

Die einzigartigen Fähigkeiten eines Rohrofens machen ihn in mehreren fortgeschrittenen Bereichen unverzichtbar, in denen Materialeigenschaften durch ihre Verarbeitungsbedingungen definiert werden.

Materialsynthese und Glühen

Die Herstellung hochreiner Kristalle oder das Glühen von Metallen zur Beseitigung innerer Spannungen erfordert langsames, gleichmäßiges Erhitzen und Abkühlen in einer sauberen Umgebung. Ein Rohrofen bietet genau dieses Maß an Kontrolle.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Verfahren zur Herstellung von Hochleistungsdünnschichten, wie sie beispielsweise auf Halbleiterwafern verwendet werden. Es erfordert, dass ein Vorläufergas bei einer bestimmten Temperatur reagiert und sich auf einem Substrat abscheidet. Die präzise Temperatur- und Atmosphärenkontrolle eines Rohrofens ist dafür unerlässlich.

Produktion fortschrittlicher Materialien

Die Synthese von Nanomaterialien, Halbleitern und anderen fortschrittlichen Materialien ist äußerst empfindlich gegenüber Verunreinigungen und Temperaturschwankungen. Die abgedichtete, kontrollierte Umgebung eines Rohrofens ist entscheidend für die Herstellung von Materialien mit konsistenten und vorhersagbaren Eigenschaften.

Ist ein Rohrofen das Richtige für Ihre Anwendung?

Die Wahl des richtigen thermischen Verarbeitungsgeräts hängt ganz von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese oder Verarbeitung in einer sauerstofffreien Umgebung liegt: Die Atmosphärenkontrolle eines abgedichteten Rohrofens ist unverzichtbar.

- Wenn Ihr Hauptaugenmerk darauf liegt, die gleichmäßigste Temperatur über eine Probe hinweg zu erzielen: Das Design eines Mehrzonen-Rohrofens ist fast jedem anderen Ofentyp überlegen.

- Wenn Ihr Hauptaugenmerk auf explorativer Forschung oder der Entwicklung neuer thermischer Prozesse liegt: Die Vielseitigkeit, Programmierbarkeit und kompakte Tischgröße eines Rohrofens machen ihn zu einem idealen Laborinstrument.

Letztendlich ermöglicht Ihnen ein Rohrofen, die Bedingungen, unter denen Materialien umgewandelt werden, meisterhaft zu steuern.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Heizelemente | Erzeugen Strahlungswärme um das Rohr herum | Erzeugt eine gleichmäßige Heizzone |

| Keramikrohr | Hält die Probe und die Prozessatmosphäre | Isoliert die Probe von der Umgebung |

| PID-Regler | Reguliert die Temperatur präzise | Hält die Stabilität innerhalb von ±1°C |

| Atmosphärenabdichtungen | Ermöglichen Vakuum- oder Gasfluss in das Rohr | Ermöglicht sauerstofffreie oder reaktive Umgebungen |

Bereit, Ihre thermische Verarbeitung zu meistern?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohröfen, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rohröfen Präzision, Gleichmäßigkeit und Kontrolle in Ihre Materialsynthese-, Glüh- oder CVD-Prozesse bringen können.

Holen Sie sich eine maßgeschneiderte Lösung →

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung