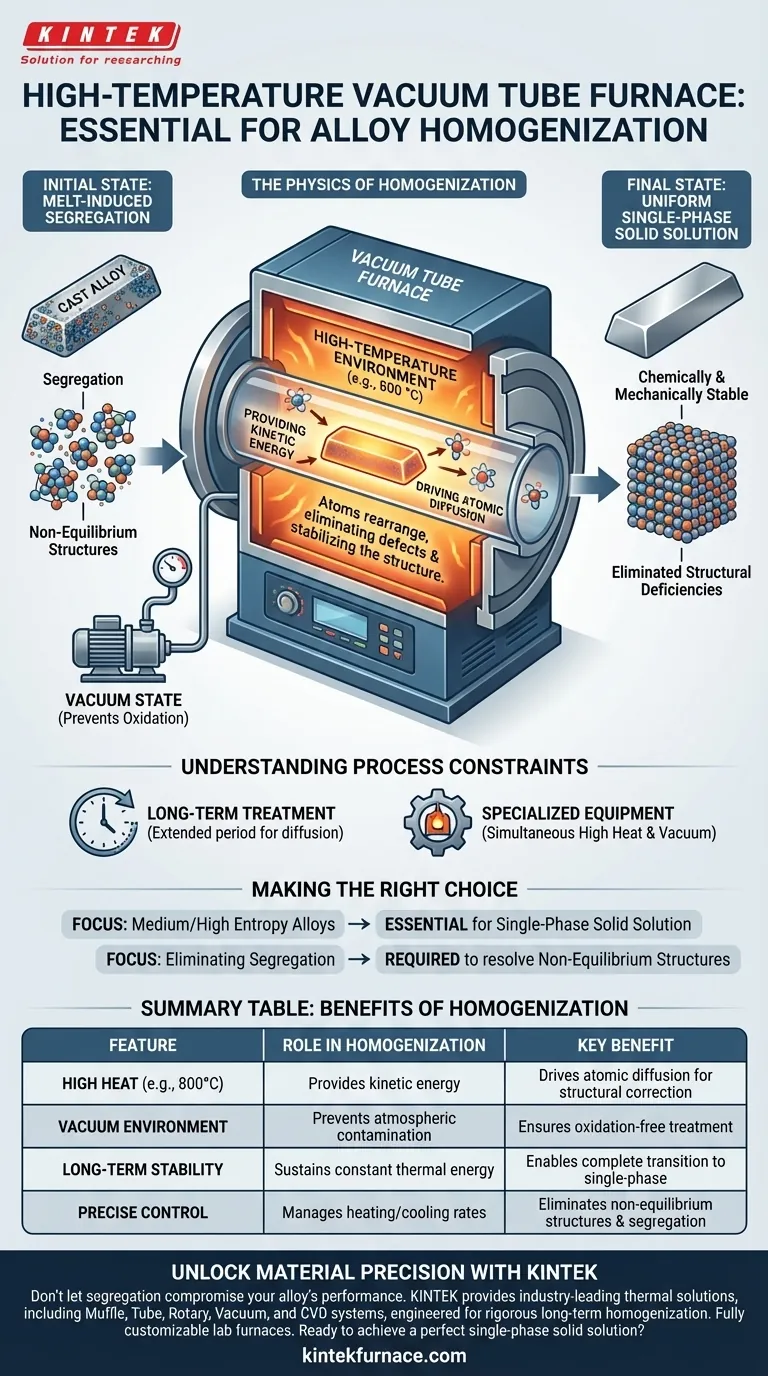

Ein Hochtemperatur-Vakuumröhrenofen ist unerlässlich, da er die streng kontrollierte Umgebung bietet, die erforderlich ist, um die atomare Struktur einer Legierung nach dem Schmelzen neu zu organisieren. Er liefert die präzise thermische Energie, die benötigt wird, um die Atomdiffusion anzutreiben, während gleichzeitig ein Vakuum aufrechterhalten wird, um sicherzustellen, dass der Prozess ohne Kontamination abläuft.

Durch die Aufrechterhaltung einer stabilen Hochtemperaturumgebung unter Vakuum verwandelt dieses Gerät eine entmischte, Nicht-Gleichgewichts-Schmelze in eine gleichmäßige, einphasige feste Lösung.

Beseitigung von Strukturdefiziten

Behandlung von schmelzinduzierten Entmischungen

Wenn Legierungsin-gots ursprünglich durch Schmelzen hergestellt werden, kühlen sie selten in einem perfekten, gleichmäßigen Zustand ab. Der Erstarrungsprozess erzeugt Entmischungen und Nicht-Gleichgewichts-Strukturen.

Die Notwendigkeit der Korrektur

Diese strukturellen Inkonsistenzen führen zu einem chemisch und mechanisch instabilen Material. Um eine verwendbare Hochleistungslegierung herzustellen, müssen diese anfänglichen Defekte durch eine Nachbehandlung beseitigt werden.

Die Physik der Homogenisierung

Bereitstellung von kinetischer Energie

Die Korrektur der Struktur erfordert, dass sich Atome physikalisch bewegen und sich innerhalb des festen Materials neu anordnen. Der Ofen schafft eine stabile Hochtemperaturumgebung, wie z. B. 800 °C.

An-treiben der Atomdiffusion

Diese intensive Hitze liefert den Atomen ausreichend kinetische Energie, um zu diffundieren. Ohne diese zusätzliche Energie würden die Atome in ihren entmischten Positionen verharren.

Stabilisierung der festen Lösung

Während die Atome diffundieren, wird die chemische Zusammensetzung im gesamten Ingot gleichmäßig. Diese Wärmebehandlung ist entscheidend für die Stabilisierung der einphasigen festen Lösungsstruktur, insbesondere für mittel- und hoch-entropische Legierungen.

Verständnis der Prozessbeschränkungen

Das Engagement für Langzeitbehandlung

Diese Methode ist keine sofortige Lösung; es ist ein "Langzeit"-Homogenisierungsprozess. Er erfordert die Aufrechterhaltung hoher Temperaturen und eines Vakuumzustands über einen längeren Zeitraum, um eine ausreichende Diffusion zu ermöglichen.

Abhängigkeit von der Ausrüstung

Mit herkömmlichen Heizmethoden können Sie dieses Ergebnis nicht erzielen. Die Anforderung gleichzeitiger hoher Hitze und Vakuum erfordert eine spezielle Röhrenofenarchitektur, um Oxidation zu verhindern und gleichzeitig die Atome zu energetisieren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Schritt für Ihren Arbeitsablauf entscheidend ist, sollten Sie Ihre spezifischen Materialanforderungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf mittel- oder hoch-entropischen Legierungen liegt: Sie müssen diesen Prozess verwenden, um die einphasige feste Lösungsstruktur zu stabilisieren, die für diese Materialien unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Entmischungen liegt: Sie benötigen diese spezifische Wärmebehandlung, um die kinetische Energie bereitzustellen, die zur Auflösung von Nicht-Gleichgewichts-Strukturen erforderlich ist, die während des Schmelzens erzeugt werden.

Der Erfolg bei der Legierungsherstellung beruht auf der Erkenntnis, dass das Schmelzen nur der Anfang ist; wahre Materialstabilität wird durch kontrollierte Wärme und Vakuum erreicht.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Homogenisierung | Hauptvorteil |

|---|---|---|

| Hohe Hitze (z. B. 800 °C) | Liefert notwendige kinetische Energie | Treibt Atomdiffusion zur strukturellen Korrektur an |

| Vakuumumgebung | Verhindert atmosphärische Kontamination | Gewährleistet oxidationsfreie Behandlung empfindlicher Legierungen |

| Langzeitstabilität | Aufrechterhaltung konstanter thermischer Energie | Ermöglicht den vollständigen Übergang zur einphasigen festen Lösung |

| Präzise Kontrolle | Steuert Heiz-/Kühlraten | Beseitigt Nicht-Gleichgewichts-Strukturen und Entmischungen |

Erschließen Sie Materialpräzision mit KINTEK

Lassen Sie nicht zu, dass Entmischungen die Leistung Ihrer Legierung beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle für die rigorose Langzeit-Homogenisierung entwickelt wurden. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Materialanforderungen zu erfüllen.

Bereit, eine perfekte einphasige feste Lösung zu erzielen? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist die Verwendung eines Röhrenvakuumofens mit Argonatmosphäre für das Sintern von Materialien auf Aluminiumbasis notwendig?

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver

- Welche Rolle spielt eine Röhren-Glühofen bei der Passivierung von CdSeTe? Optimierung der Dünnschicht-Trägerlebensdauer

- Welche Bedeutung hat die flexible Atmosphärenkontrolle in einem Rohrofen?

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von Sr3Al2O6? Erreichen von 1300°C Phasenreinheit

- Kann ein Vakuumrohrrohrofen mit kontrollierten Gasatmosphären verwendet werden? Ja, für präzise Hochtemperaturprozesse.

- Welche Methoden gibt es zur Abwasserbehandlung mittels Rohrofen? Erforschen Sie spezialisierte thermische Anwendungen