Kurz gesagt, der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, Materialien gleichzeitig zu erhitzen und zu mischen. Dieser dynamische Prozess stellt sicher, dass jedes Partikel gleichmäßig behandelt wird, was zu außergewöhnlich konsistenten Ergebnissen, höherer Effizienz und schnelleren Verarbeitungszeiten im Vergleich zu statischen Ofendesigns führt.

Ein Standardofen erhitzt lediglich eine Probe. Ein Drehrohrofen verarbeitet sie aktiv. Sein Kernwert liegt in der Schaffung einer dynamischen Umgebung, die eine gleichmäßige Exposition gegenüber Temperatur- und atmosphärischen Bedingungen garantiert, eine kritische Anforderung für die fortschrittliche Materialsynthese und -analyse.

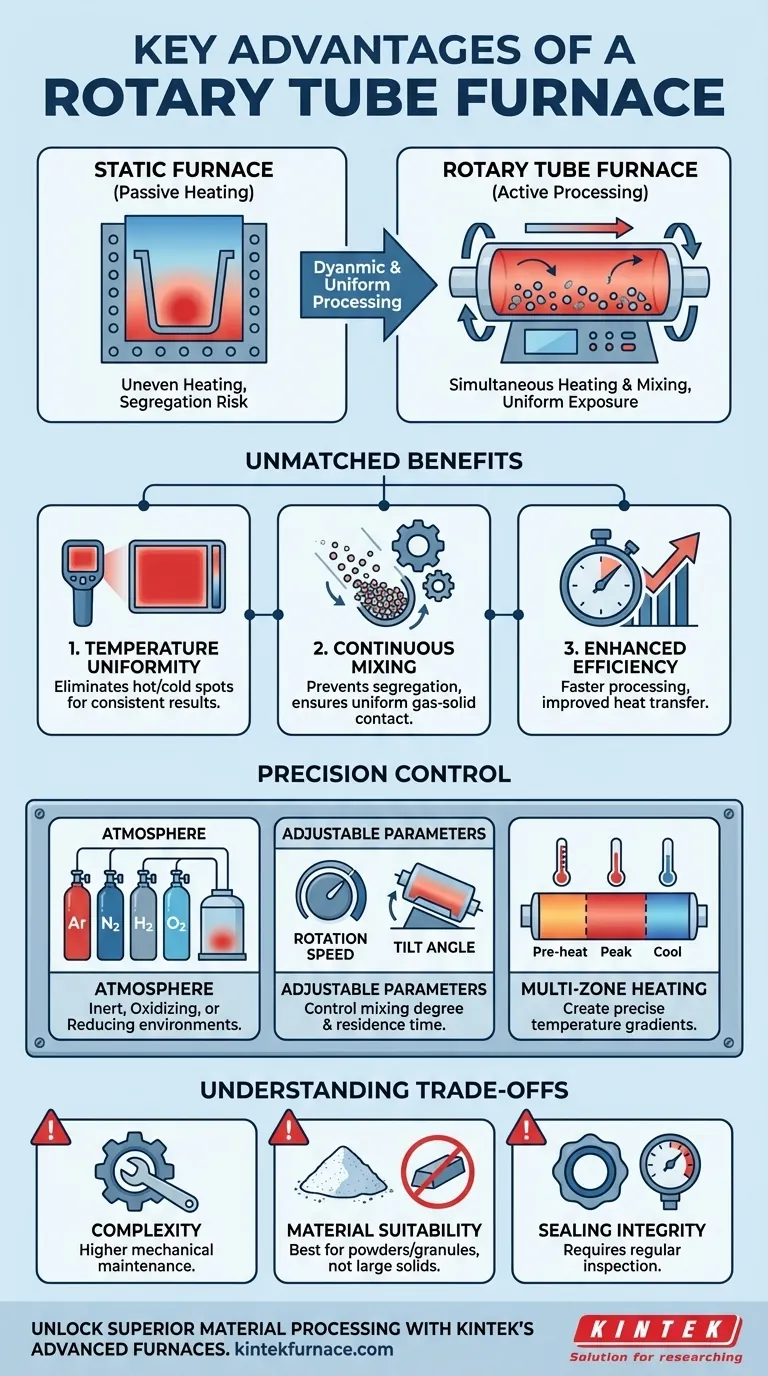

Der Kernvorteil: Dynamische und gleichmäßige Verarbeitung

Das entscheidende Merkmal eines Drehrohrofens ist die Rotation des Prozessrohres. Diese einfache mechanische Aktion verändert grundlegend, wie Wärme und Atmosphäre mit dem Material im Inneren interagieren, und bietet Vorteile, die in einem statischen System unmöglich zu erreichen sind.

Unübertroffene Temperaturgleichmäßigkeit

Das konstante Taumeln und Mischen des Materials eliminiert Hotspots und Coldspots. Wenn Partikel sich bewegen, werden sie kontinuierlich in der beheizten Zone neu verteilt.

Dies verhindert lokale Überhitzung oder Untererhitzung und stellt sicher, dass die gesamte Materialcharge genau das gleiche Temperaturprofil erfährt. Diese Gleichmäßigkeit ist entscheidend für Prozesse, bei denen geringfügige Temperaturabweichungen das Endprodukt ruinieren können.

Kontinuierliches Materialmischen

Für Pulver, Granulate und andere Schüttgüter verhindert die Rotation Entmischung und Absetzen. Jedes Partikel wird konstant der kontrollierten Atmosphäre innerhalb des Rohrs ausgesetzt.

Dies ist wesentlich für chemische Reaktionen, wie z.B. die Katalysatoraktivierung oder das Rösten, wo ein gleichmäßiger Gas-Feststoff-Kontakt für einen gleichmäßigen und vollständigen Reaktionsablauf erforderlich ist.

Verbesserte Wärmeübertragungseffizienz

Durch die ständige Bewegung des Materials verbessert der Ofen die Effizienz der Wärmeübertragung erheblich. Die Bewegung vergrößert die effektive Oberfläche, die zu jedem Zeitpunkt der Wärmequelle ausgesetzt ist.

Dies führt oft zu kürzeren Verarbeitungszeiten und einem geringeren Energieverbrauch, um die Zieltemperatur zu erreichen, im Vergleich zum Erhitzen eines statischen Stapels desselben Materials.

Präzise Kontrolle über die Verarbeitungsumgebung

Über seine dynamische Natur hinaus bietet ein Drehrohrofen ein hohes Maß an Kontrolle über jeden Aspekt des thermischen Prozesses, was ihn zu einem vielseitigen Werkzeug für Forschung und Produktion macht.

Anpassbare Atmosphärenkontrolle

Diese Öfen sind für den Betrieb mit einer streng kontrollierten Atmosphäre ausgelegt. Sie können inerte (z. B. Argon, Stickstoff), oxidierende (z. B. Luft, Sauerstoff) oder reduzierende (z. B. Wasserstoff) Gase einleiten.

Diese Fähigkeit ist entscheidend, um unerwünschte Oxidation zu verhindern oder spezifische chemische Umwandlungen während des Heizprozesses zu ermöglichen.

Einstellbare Prozessparameter

Moderne Drehrohröfen ermöglichen eine präzise, intelligente Steuerung wichtiger Variablen. Die Drehgeschwindigkeit kann angepasst werden, um den Grad der Mischung zu steuern, während der Neigungswinkel des gesamten Ofens geändert werden kann.

Das Anpassen des Neigungswinkels beeinflusst die Verweildauer des Materials in der beheizten Zone, was es ideal für die Schaffung kontinuierlicher oder halbkontinuierlicher Verarbeitungsworkflows macht.

Mehrzonenheizung

Viele Modelle verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge. Dies ermöglicht die Schaffung präziser Temperaturgradienten.

Ein Material kann vorgewärmt, auf einer Spitzentemperatur gehalten und dann nach einem spezifischen Profil gekühlt werden, alles in einem einzigen Durchlauf durch den Ofen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Drehrohrofen-Design nicht universell überlegen. Seine Vorteile gehen mit spezifischen Überlegungen einher.

Mechanische Komplexität

Der rotierende Mechanismus, einschließlich Motor, Antriebssystem und rotierenden Dichtungen, erhöht die mechanische Komplexität im Vergleich zu einem einfachen, statischen Rohrofen. Dies kann zu höheren Anschaffungskosten und anspruchsvolleren Wartungsanforderungen führen.

Materialeignung

Diese Öfen sind explizit für die Verarbeitung von Pulvern, Granulaten und kleinen, rieselfähigen Feststoffen konzipiert. Sie eignen sich nicht zum Erhitzen einzelner großer Objekte, empfindlicher Strukturen, die durch das Taumeln beschädigt werden könnten, oder Flüssigkeiten.

Dichtungsdichtheit

Eine perfekte Abdichtung eines rotierenden Rohrs ist anspruchsvoller als bei einem statischen Rohr. Obwohl moderne Designs hochwirksam sind, sind die Dichtungen eine kritische Komponente, die regelmäßige Inspektion und Wartung erfordert, um die atmosphärische Integrität zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig vom zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Gleichmäßigkeit für Pulver oder Granulate zu erzielen: Die Mischwirkung eines Drehrohrofens ist unerlässlich und kann in einem statischen System nicht nachgebildet werden.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Schüttgütern liegt: Die Möglichkeit, den Materialfluss durch Kippen zu steuern, macht den Drehrohrofen zur überlegenen Wahl für einen gleichmäßigen Durchsatz.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen einer festen, statischen Probe liegt (z. B. ein Tiegel, Wafer oder fester Stab): Ein Standard-, nicht rotierender Rohr- oder Kammerofen ist einfacher, kostengünstiger und für diese Aufgabe besser geeignet.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die dynamische Verarbeitung und Gleichmäßigkeit über Einfachheit priorisiert.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Dynamische Verarbeitung | Erhitzt und mischt Materialien gleichzeitig für eine gleichmäßige Exposition gegenüber Temperatur und Atmosphäre. |

| Temperaturgleichmäßigkeit | Beseitigt Hotspots/Coldspots durch konstantes Taumeln und gewährleistet konsistente Ergebnisse. |

| Verbesserte Effizienz | Verbessert die Wärmeübertragung, reduziert Verarbeitungszeiten und Energieverbrauch. |

| Präzise Steuerung | Einstellbare Drehzahl, Neigungswinkel und Mehrzonenheizung für maßgeschneiderte Arbeitsabläufe. |

| Atmosphären-Vielseitigkeit | Unterstützt inerte, oxidierende oder reduzierende Gase für spezifische chemische Reaktionen. |

Erschließen Sie überlegene Materialverarbeitung mit den fortschrittlichen Drehrohröfen von KINTEK

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Drehrohröfen sind darauf ausgelegt, eine dynamische, gleichmäßige Erwärmung und Mischung für Pulver und Granulate zu liefern und so konsistente Ergebnisse und höhere Effizienz bei Ihrer Materialsynthese und -analyse zu gewährleisten. Mit starken, umfassenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, auf Ihre Bedürfnisse zugeschnitten werden kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate