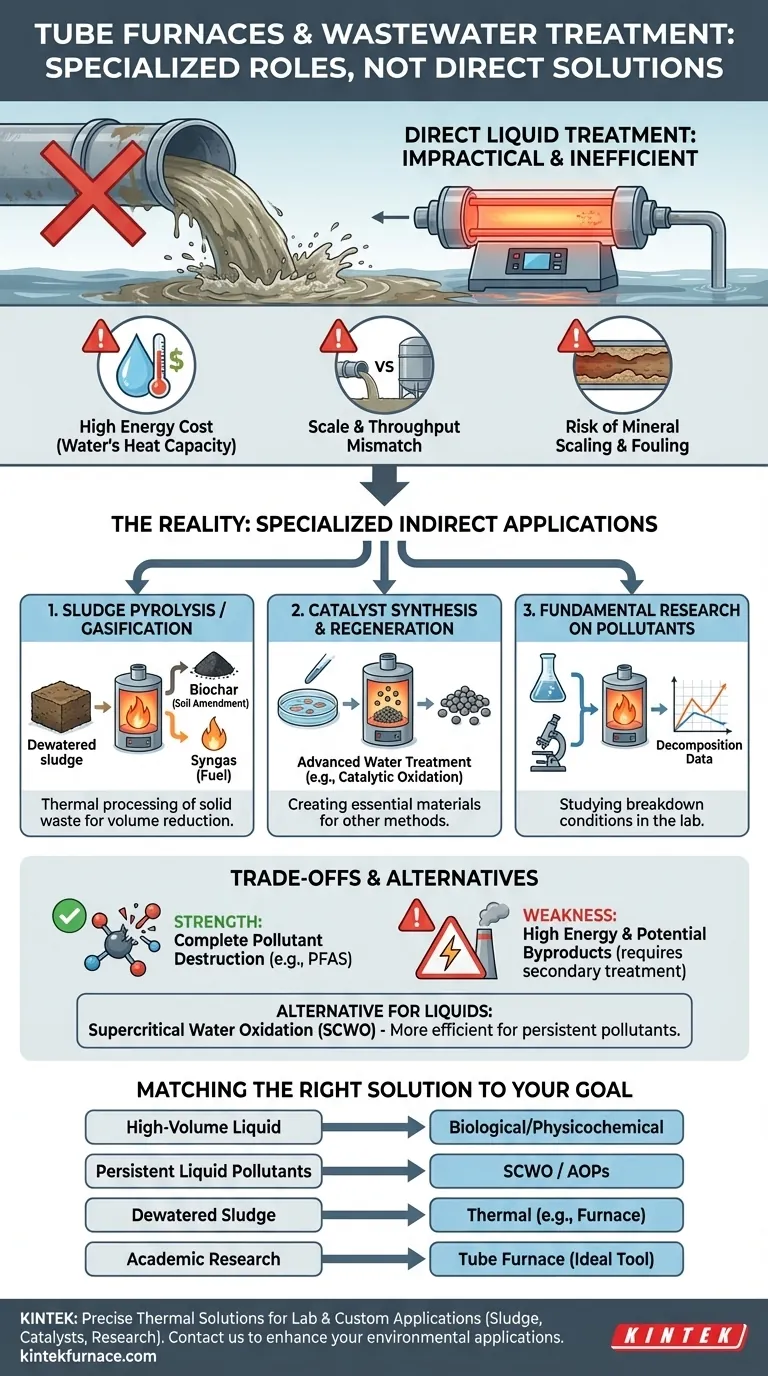

Obwohl eine direkte Anwendung selten ist, ist ein Rohrofen keine herkömmliche Methode zur Behandlung von flüssigem Abwasser. Seine Rolle in der Umweltbehandlung ist hochspezialisiert und konzentriert sich hauptsächlich auf die thermische Verarbeitung fester Materialien wie getrocknetem Schlamm, die Synthese von Katalysatoren, die in anderen Wasserbehandlungsmethoden verwendet werden, oder für grundlegende Laboruntersuchungen zur Schadstoffzersetzung. Die direkte Behandlung großer Wassermengen mit einem Rohrofen ist aufgrund prohibitiver Energiekosten und technischer Herausforderungen im Allgemeinen unpraktisch.

Ein Rohrofen ist ein Werkzeug zur Hochtemperatur-Materialverarbeitung, keine praktische Lösung für die Behandlung großer Mengen flüssiger Abwässer. Das Kernproblem ist die immense Energie, die zum Erhitzen von Wasser benötigt wird. Das Prinzip der thermischen Zersetzung, das er darstellt, wird jedoch in geeigneteren Technologien angewendet, die für anspruchsvolle Abfallströme entwickelt wurden, wie z. B. die Verbrennung von entwässertem Schlamm oder die überkritische Wasseroxidation (SCWO) für hartnäckige flüssige Schadstoffe.

Warum Rohröfen keine Standardlösung für die Abwasserbehandlung sind

Die größte Herausforderung besteht darin, ein Gerät, das für kontrollierte Hochtemperaturreaktionen an Feststoffen oder Gasen entwickelt wurde, auf das Problem der Behandlung großer Flüssigkeitsmengen anzuwenden. Die grundlegende Physik und Ökonomie sprechen gegen diese Anwendung.

Das Problem der hohen Wärmekapazität von Wasser

Wasser hat eine sehr hohe spezifische Wärmekapazität. Das bedeutet, es benötigt eine gewaltige Energiemenge, um seine Temperatur zu erhöhen.

Die Behandlung von Abwasser in einem Ofen würde bedeuten, dass der größte Teil der Energie nur zum Erhitzen des Wassers selbst aufgewendet wird, anstatt den winzigen Bruchteil der darin enthaltenen Verunreinigungen zu behandeln. Dies macht den Prozess unglaublich ineffizient und für jede nennenswerte Größenordnung wirtschaftlich nicht tragbar.

Probleme mit Maßstab und Durchsatz

Rohröfen sind typischerweise Geräte für Labor- oder Kleinserienproduktion mit begrenztem Innenvolumen und Durchflusskapazität.

Kläranlagen hingegen müssen täglich Tausende oder Millionen von Gallonen Wasser verarbeiten. Die physische Größe und Bauweise eines Rohrofens sind für diesen Hochdurchsatzbedarf grundlegend ungeeignet.

Die Gefahr von Mineralablagerungen und Verunreinigung (Fouling)

Abwasser enthält gelöste Mineralien, Salze und organische Stoffe. Beim Erhitzen auf hohe Temperaturen würden sich diese Stoffe aus der Lösung ausscheiden.

Dieser Prozess, bekannt als Scaling oder Fouling, würde das enge Prozessrohr des Ofens schnell verstopfen, was zu Blockaden, verringerter Effizienz und möglicherweise zum Geräteausfall führen würde.

Wo Rohröfen in Umweltanwendungen *eingesetzt* werden

Obwohl sie nicht zur direkten Flüssigkeitsbehandlung eingesetzt werden, sind Rohröfen wertvolle Werkzeuge in verwandten Umweltbereichen. Dies ist wahrscheinlich der Kontext, aus dem die Idee entstanden ist.

Pyrolyse und Vergasung von Schlamm

Die Abwasserbehandlung erzeugt ein halbfestes Nebenprodukt, den sogenannten Klärschlamm. Nach der Entwässerung kann dieser Schlamm thermisch behandelt werden.

Ein Ofen wird verwendet, um den Schlamm in einer sauerstofffreien (Pyrolyse) oder sauerstoffarmen (Vergasung) Umgebung zu erhitzen. Dieser Prozess kann den Abfall in wertvolle Produkte wie Pflanzenkohle (ein Bodenverbesserer) oder Synthesegas (ein Brenngas) umwandeln, wodurch Schadstoffe wirksam zerstört und das Abfallvolumen reduziert werden.

Katalysatorsynthese und -regenerierung

Viele fortschrittliche Wasserbehandlungen, wie die katalytische Nassoxidation, basieren auf speziellen Katalysatoren, um Schadstoffe abzubauen.

Rohröfen sind unverzichtbare Labor- und Produktionswerkzeuge für die Herstellung dieser Katalysatoren. Sie bieten die präzisen, hochtemperierten und atmosphärisch kontrollierten Bedingungen, die für die Synthese komplexer katalytischer Materialien auf einer Trägerstruktur erforderlich sind.

Grundlagenforschung zu Schadstoffen

Im Forschungsumfeld ist ein Rohrofen ein ausgezeichnetes Werkzeug zur Untersuchung der thermischen Zersetzung spezifischer Schadstoffe.

Wissenschaftler können ihn verwenden, um die genauen Temperaturen und Bedingungen zu ermitteln, die erforderlich sind, um einen neuen oder hartnäckigen Schadstoff, wie er in Pharmazeutika oder Pestiziden vorkommt, abzubauen. Diese Daten fließen dann in die Entwicklung größerer, speziell entwickelter Behandlungsreaktoren ein.

Die Abwägungen der thermischen Behandlung verstehen

Die Nutzung von Wärme zur Zerstörung von Abfall ist ein wirkungsvolles Konzept, bringt aber erhebliche Herausforderungen mit sich. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl der richtigen Technologie.

Die Stärke: Vollständige Schadstoffzerstörung

Der Hauptvorteil der Hochtemperatur-Wärmebehandlung besteht darin, dass sie selbst die hartnäckigsten organischen Verbindungen, wie PFAS („Ewigkeitschemikalien“), in einfachere, harmlose Moleküle wie Kohlendioxid und Wasser zerlegen kann.

Die Schwäche: Energiekosten und Nebenprodukte

Wie bereits erwähnt, kann der Energieverbrauch enorm sein und macht ihn zum teuersten Betriebsposten.

Darüber hinaus kann unvollständige Verbrennung oder das Vorhandensein bestimmter Elemente (wie Chlor oder Stickstoff) schädliche Nebenprodukte wie Dioxine oder NOx-Gase erzeugen, die eigene sekundäre Gasbehandlungssysteme erfordern.

Die Alternative: Spezialisierte thermische Technologien

Für schwierige flüssige Abfälle haben Ingenieure geeignetere Technologien entwickelt, die thermische Prinzipien effizient anwenden.

Die überkritische Wasseroxidation (SCWO) beispielsweise erhitzt und komprimiert Wasser, bis es in einen „überkritischen“ Zustand übergeht, in dem es wie ein Lösungsmittel wirkt, das organische Schadstoffe schnell löst und oxidiert. Dies ist weitaus effizienter, als Wasser bei atmosphärischem Druck zu kochen.

Die richtige Wahl für Ihr Ziel treffen

Um Abwasser effektiv zu behandeln, müssen Sie die Technologie auf den spezifischen Abfallstrom, das Volumen und das Behandlungsziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochvolumigem kommunalem oder industriellem Abwasser liegt: Verlassen Sie sich auf bewährte biologische und physikalisch-chemische Behandlungsmethoden, ergänzt durch Filtration.

- Wenn Ihr Hauptaugenmerk auf der Zerstörung hochresistenter „Ewigkeitschemikalien“ in einem konzentrierten Flüssigkeitsstrom liegt: Untersuchen Sie spezielle Technologien wie die überkritische Wasseroxidation (SCWO) oder fortschrittliche Oxidationsprozesse (AOPs).

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung und Volumenreduzierung von entwässertem Klärschlamm liegt: Erkunden Sie thermische Prozesse wie Pyrolyse, Vergasung oder Verbrennung, bei denen ein ofenartiger Reaktor eine zentrale Komponente darstellt.

- Wenn Ihr Hauptaugenmerk auf akademischer Forschung zur Schadstoffzersetzung liegt: Ein Rohrofen ist ein ideales und unverzichtbares Werkzeug für kontrollierte Laborversuche.

Die Auswahl der richtigen Behandlungsmethode beginnt mit der korrekten Abstimmung der Technologie auf den spezifischen Abfallstrom und den Betriebsmaßstab.

Zusammenfassungstabelle:

| Anwendung | Hauptnutzung | Einschränkungen |

|---|---|---|

| Direkte Abwasserbehandlung | Aufgrund hoher Energiekosten und Ablagerungsprobleme nicht praktikabel | Ineffizient für Flüssigkeiten, hoher Energieverbrauch |

| Schlammpyrolyse/-vergasung | Thermische Verarbeitung von entwässertem Schlamm zur Herstellung von Pflanzenkohle oder Synthesegas | Erfordert feste Abfälle, nicht flüssige |

| Katalysatorsynthese | Herstellung von Katalysatoren für fortgeschrittene Wasserbehandlungsmethoden | Beschränkt auf Labor- oder Kleinserienproduktion |

| Schadstoffforschung | Untersuchung der thermischen Zersetzung von Verunreinigungen unter kontrollierten Bedingungen | Nicht für die großtechnische Behandlung geeignet |

Benötigen Sie präzise thermische Lösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E-Leistungen und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken Anpassungsmöglichkeiten schneiden wir unsere Produkte auf Ihre einzigartigen experimentellen Anforderungen zu, sei es für die Schlammverarbeitung, Katalysatorentwicklung oder Schadstoffforschung. Kontaktieren Sie uns noch heute, um Ihre Umweltanwendungen mit zuverlässiger, effizienter Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität