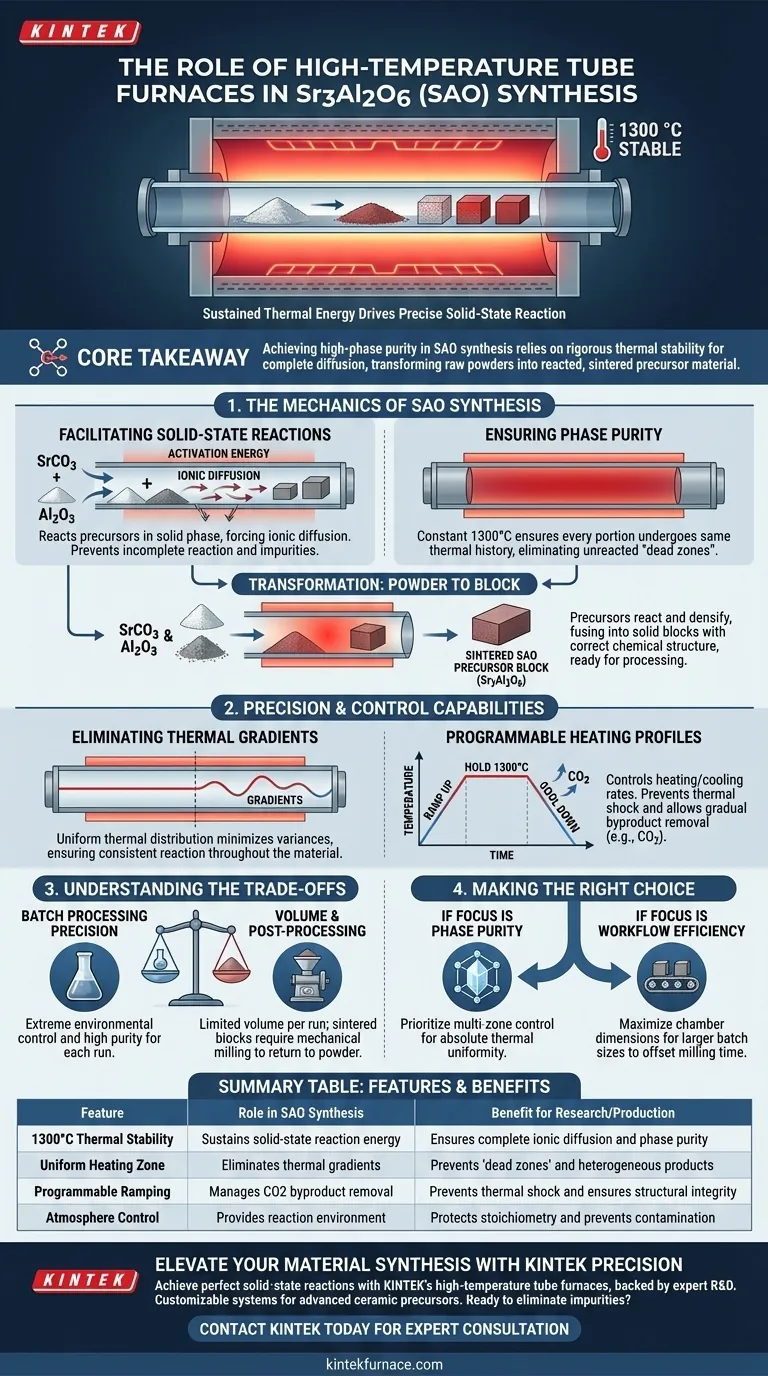

Die Hauptrolle eines Hochtemperatur-Rohröfens bei der Synthese von Sr3Al2O6 (SAO) besteht darin, die erforderliche anhaltende thermische Energie für eine präzise Festkörperreaktion bereitzustellen. Insbesondere hält er eine stabile Umgebung bei etwa 1300 °C aufrecht, die es stöchiometrischen Strontiumcarbonat (SrCO3) und Aluminiumoxid (Al2O3) Pulvern ermöglicht, vollständig zu reagieren und zu hochreinen Blöcken zu sintern.

Kernbotschaft Das Erreichen einer hohen Phasenreinheit bei der SAO-Synthese hängt nicht nur vom Erreichen hoher Temperaturen ab, sondern auch von deren rigoroser Stabilität. Der Rohröfen erleichtert die vollständige Diffusion, die für Festkörperreaktionen erforderlich ist, und wandelt lose Rohpulver in ein reagiertes, gesintertes Vorläufermaterial um, das für die weitere Verarbeitung bereit ist.

Die Mechanik der SAO-Synthese

Ermöglichung von Festkörperreaktionen

Die Synthese von SAO ist eine Festkörperreaktion, was bedeutet, dass die Vorläufermaterialien nicht unbedingt schmelzen, sondern reagieren, während sie in fester Phase bleiben.

Ein Rohröfen liefert die notwendige Aktivierungsenergie, um die Diffusion von Ionen zwischen SrCO3- und Al2O3-Partikeln zu erzwingen. Ohne diese anhaltende Wärmeanwendung wäre die Reaktion unvollständig und würde zu Verunreinigungen führen.

Gewährleistung der Phasenreinheit

Das ultimative Ziel der Verwendung eines Rohröfens für diese Anwendung ist die Phasenreinheit.

Durch die Aufrechterhaltung einer konstanten Temperatur (typischerweise 1300 °C) über einen längeren Zeitraum stellt der Ofen sicher, dass jeder Teil der Pulvermischung die gleiche thermische Geschichte durchläuft. Dies eliminiert unreagierte "tote Zonen" im Material.

Umwandlung von Pulver in Block

Im Gegensatz zu Prozessen, die ein fertiges loses Pulver ergeben, ermöglicht der Rohröfen das Sintern.

Die Vorläufer reagieren und verdichten sich und verschmelzen effektiv zu festen Blöcken. Diese Blöcke sind die Zielrohstoffe, die die korrekte chemische Struktur von Sr3Al2O6 enthalten und dann weiterverarbeitet werden können.

Präzisions- und Steuerungsfähigkeiten

Eliminierung von Temperaturgradienten

Ein entscheidender Vorteil des Rohröfen-Designs ist seine Fähigkeit, eine gleichmäßige Wärmeverteilung entlang der Heizzone zu gewährleisten.

Bei Reaktionssynthesen können Temperaturgradienten (heiße oder kalte Stellen) zu heterogenen Produkten führen, bei denen einige Abschnitte übergesintert und andere unterreagiert sind. Der Rohröfen minimiert diese Abweichungen, um Konsistenz zu gewährleisten.

Programmierbare Heizprofile

Während die Hauptanforderung für SAO ein stabiler Haltepunkt bei hohen Temperaturen ist, erfordert der Reaktionsweg oft spezifische Aufheizraten.

Moderne Rohröfen verwenden fortschrittliche Steuerungen, um die Aufheiz- und Abkühlgeschwindigkeit der Probe zu steuern. Diese Kontrolle verhindert thermische Schocks und ermöglicht die schrittweise Entfernung gasförmiger Nebenprodukte (wie CO2 aus der Carbonatzersetzung), bevor sich das Material vollständig verdichtet.

Verständnis der Kompromisse

Einschränkungen bei der Chargenverarbeitung

Rohröfen sind im Allgemeinen für die Chargenverarbeitung und nicht für den kontinuierlichen Durchsatz ausgelegt.

Dies ermöglicht zwar extreme Präzision und Umweltkontrolle, begrenzt jedoch das Volumen des synthetisierbaren SAO-Vorläufers pro Durchgang im Vergleich zu kontinuierlichen Öfen.

Nachbearbeitungsanforderungen

Da der Rohröfen das Sintern zu Blöcken fördert, ist das Ergebnis nicht sofort für Anwendungen geeignet, die feines Pulver erfordern.

Die synthetisierten SAO-Blöcke erfordern typischerweise einen anschließenden mechanischen Mahl- oder Schleifschritt, um sie wieder in Pulverform zu bringen, was einen Schritt im gesamten Produktionsablauf hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von thermischen Verarbeitungsanlagen für SAO-Vorläufer sollte Ihre Entscheidung von Ihren spezifischen Reinheits- und Volumenanforderungen abhängen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie einen Rohröfen mit Mehrzonenregelung, um die absolut höchste thermische Gleichmäßigkeit bei 1300 °C zu gewährleisten und sicherzustellen, dass keine unreagierten Sekundärphasen verbleiben.

- Wenn Ihr Hauptaugenmerk auf Workflow-Effizienz liegt: Stellen Sie sicher, dass die Kammerabmessungen des Ofens die Chargengröße der gesinterten Blöcke maximieren, um die für die unvermeidlichen Mahlschritte nach der Synthese erforderliche Zeit auszugleichen.

Der Rohröfen ist nicht nur ein Heizgerät; er ist das Reaktionsgefäß, das die chemische Integrität Ihres endgültigen Keramikmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der SAO-Synthese | Vorteil für Forschung/Produktion |

|---|---|---|

| 1300°C Thermische Stabilität | Aufrechterhaltung der Energie für Festkörperreaktionen | Gewährleistet vollständige Ionen-Diffusion und Phasenreinheit |

| Gleichmäßige Heizzone | Eliminiert Temperaturgradienten | Verhindert "tote Zonen" und heterogene Produkte |

| Programmierbares Aufheizen | Steuert die Entfernung von CO2-Nebenprodukten | Verhindert thermische Schocks und gewährleistet strukturelle Integrität |

| Atmosphärenkontrolle | Bietet Reaktionsumgebung | Schützt die Stöchiometrie und verhindert Kontamination |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Die perfekte Festkörperreaktion für Sr3Al2O6 erfordert mehr als nur Hitze; sie erfordert die absolute thermische Stabilität und programmierbare Kontrolle, die in KINTEKs Hochtemperatur-Rohröfen zu finden sind.

Unterstützt durch Experten F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie fortschrittliche Keramikvorläufer synthetisieren oder neue Halbleitermaterialien entwickeln, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und Durchsatzanforderungen zu erfüllen.

Bereit, Verunreinigungen zu beseitigen und Ihren Sinter-Workflow zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum werden Vakuum-versiegelte hochreine Quarzglasrohre als Reaktionsgefäße für die PTI/Cu-Komplexsynthese verwendet?

- Warum ist es notwendig, Quarzrohre für NiPS3-Kristalle zu evakuieren und zu versiegeln? Master CVT Präzision & Reinheit

- Welche Rolle spielen Mehrzonen-Röhrenöfen in der Forschung für neue Energien? Entsperren Sie präzise thermische Kontrolle für Innovationen

- Was sind die wichtigsten Erkenntnisse in Bezug auf Röhrenöfen und Materialwissenschaften? Erschließen Sie präzise thermische Prozesse für fortschrittliche Materialien

- Welche Schlüsselmerkmale sind für einen Bridgman-Stockbarger-Wachstumsofen erforderlich? Optimierung der GaS-Synthese

- Was sind die Vorteile der Verwendung eines Laborröhrenofens für BCZT-Keramiken? Steigerung der piezoelektrischen d33 um bis zu 41 %

- Welche Funktion erfüllt ein hochreines Quarzrohr bei der Gasphasensynthese von MoS2? Schlüsselrollen & Vorteile

- Welche verschiedenen Heizmethoden gibt es in Rohröfen und welche entsprechenden Temperaturbereiche haben sie?