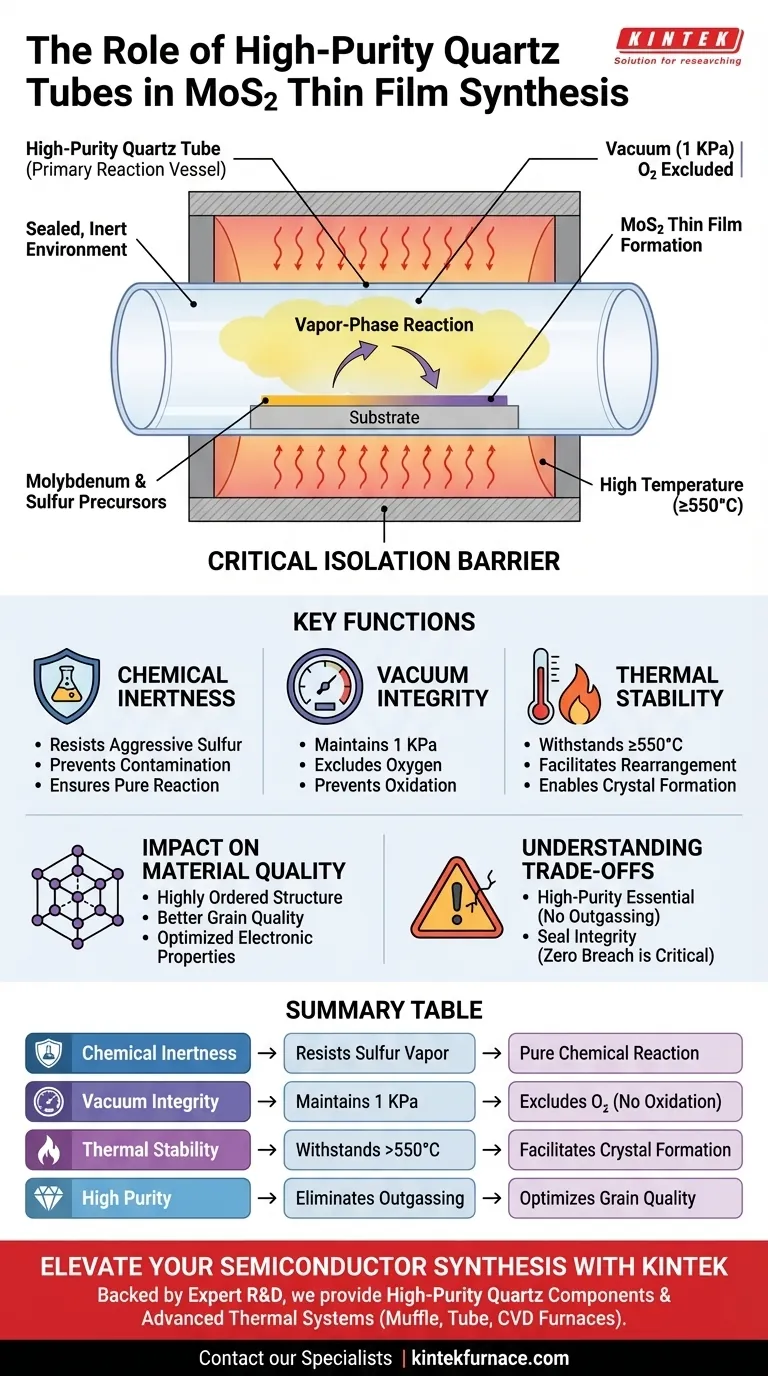

Ein hochreines Quarzrohr fungiert als primäres Reaktionsgefäß während der Gasphasensynthese und schafft eine versiegelte, inerte Umgebung, in der Molybdän und Schwefel ohne Kontamination reagieren können. Es erfüllt den doppelten Zweck, Temperaturen von über 550 °C standzuhalten und gleichzeitig eine vakuumdichte Barriere aufrechtzuerhalten, um Luftsauerstoff auszuschließen und sicherzustellen, dass die Vorläufer gründlich reagieren, um reines Molybdändisulfid (MoS2) zu bilden.

Das Quarzrohr fungiert als kritische Isolationsbarriere, die aggressive chemische Reaktionen bei hoher Hitze und niedrigem Druck ermöglicht und gleichzeitig verhindert, dass die Reaktionskammer selbst abgebaut wird oder den empfindlichen Dünnfilm kontaminiert.

Die Rolle von Quarz in der Gasphasensynthese

Schaffung einer chemisch inerten Umgebung

Die Synthese von MoS2 beinhaltet die Exposition einer vorab abgeschiedenen Molybdänschicht gegenüber Schwefeldampf. Schwefel ist chemisch aggressiv, insbesondere bei hohen Temperaturen.

Hochreiner Quarz ist unerlässlich, da er dieser Exposition gegenüber chemisch stabil bleibt. Im Gegensatz zu Metall- oder Glasbehältern niedrigerer Qualität reagiert das Quarzrohr nicht mit dem Schwefeldampf, wodurch sichergestellt wird, dass der Schwefel ausschließlich mit dem Molybdänziel reagiert.

Aufrechterhaltung des Vakuums und Ausschluss von Sauerstoff

Sauerstoff ist der Feind der MoS2-Synthese. Wenn Sauerstoff vorhanden ist, oxidiert das Molybdän, anstatt das gewünschte Sulfid zu bilden.

Das Quarzrohr bietet eine sichere Vakuumdichtung und hält eine kontrollierte Atmosphäre von etwa 1 KPa aufrecht. Diese physikalische Barriere schließt atmosphärischen Sauerstoff effektiv aus und schafft die spezifischen Niederdruckbedingungen, die für den korrekten Ablauf der Gasphasenreaktion erforderlich sind.

Beständigkeit gegen thermische Belastung

Die Reaktion zwischen Schwefel und Molybdän erfordert erhebliche thermische Energie zur Initiierung und Aufrechterhaltung.

Das Rohr fungiert als Kernkammer innerhalb eines Ofens, der Temperaturen von 550 °C und höher erreichen kann. Es behält seine strukturelle Integrität und Vakuumdichtung bei diesen erhöhten Temperaturen, was die atomare Umlagerung ermöglicht, die zur Bildung der Kristallstruktur erforderlich ist.

Die Auswirkungen auf die Materialqualität

Ermöglichung der atomaren Umlagerung

Während die Hauptfunktion der Schutz und die Eindämmung ist, beeinflusst die vom Rohr geschaffene Umgebung aktiv die Struktur des Films.

Durch die Aufrechterhaltung hoher Temperaturen (oft bis zu 600 °C für Ausglühprozesse) ermöglicht das Rohr die atomare Umlagerung. Dies hilft, das MoS2 von einem amorphen oder schwach kristallinen Zustand in eine hochgeordnete Struktur umzuwandeln.

Verbesserung der elektronischen Eigenschaften

Die durch das Quarzrohr bereitgestellte Isolation korreliert direkt mit der Endleistung des Dünnfilms.

Durch die Verhinderung von Kontamination und die Gewährleistung einer gründlichen Reaktion führt der Prozess zu einer verbesserten Phasenstabilität und besseren Kornqualität. Diese strukturelle Reinheit ist erforderlich, um elektrische Eigenschaften zu optimieren, wie z. B. die Reduzierung des spezifischen Widerstands des endgültigen Halbleitermaterials.

Verständnis der Kompromisse

Die Notwendigkeit von Reinheit

Nicht jeder Quarz ist gleich. Die Anforderung an "hohe Reinheit" ist in diesem Zusammenhang nicht verhandelbar.

Standardquarz oder -glas kann Verunreinigungen enthalten, die sich unter Vakuum bei hohen Temperaturen ausgasen und den MoS2-Film kontaminieren können. Wenn das Rohrmaterial auch nur geringfügig abgebaut wird, werden Fremdatome eingebracht, die die elektronischen Eigenschaften der Synthese ruinieren.

Empfindlichkeit gegenüber der Dichtungsintegrität

Das System ist vollständig auf die Fähigkeit des Rohrs angewiesen, eine Dichtung aufrechtzuerhalten.

Da der Prozess bei etwa 1 KPa arbeitet, führt selbst eine geringfügige Leckage oder ein Versagen des Dichtungsmechanismus des Rohrs zum Eindringen von Sauerstoff. Dies führt zu einer sofortigen Verschlechterung des Syntheseprozesses, wobei Molybdänoxid anstelle des gewünschten Sulfids entsteht.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche MoS2-Synthese zu gewährleisten, wählen Sie Ihre Ausrüstung basierend auf Ihren spezifischen Reinheits- und Temperaturanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Quarzrohr zertifiziert hochrein ist, um Ausgasungen und Reaktionen mit Schwefeldampf während der Synthesephase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Verifizieren Sie, dass das Rohr und die Ofeneinrichtung stabile Temperaturen über 600 °C aufrechterhalten können, um die atomare Umlagerung zu ermöglichen, die für Filme mit niedrigem spezifischem Widerstand erforderlich ist.

Letztendlich ist das Quarzrohr nicht nur ein Behälter; es ist die aktive Barriere, die eine hochwertige Halbleitersynthese ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MoS2-Synthese | Auswirkung auf den Dünnfilm |

|---|---|---|

| Chemische Inertheit | Widersteht aggressivem Schwefeldampf bei hoher Hitze | Gewährleistet reine chemische Reaktion ohne Kontamination |

| Vakuumintegrität | Aufrechterhaltung einer stabilen Niederdruckumgebung von 1 KPa | Schließt Sauerstoff aus, um Molybdänoxidation zu verhindern |

| Thermische Stabilität | Hält Temperaturen von >550 °C stand | Ermöglicht atomare Umlagerung zur Kristallbildung |

| Hohe Reinheit | Eliminiert Materialausgasung | Optimiert Kornqualität und elektrischen spezifischen Widerstand |

Verbessern Sie Ihre Halbleitersynthese mit KINTEK

Präzision bei der Dünnfilmsynthese beginnt mit der richtigen Umgebung. Bei KINTEK verstehen wir, dass die hochwertige MoS2-Produktion eine kompromisslose thermische und chemische Stabilität erfordert. Mit Unterstützung von Experten in Forschung und Entwicklung und Fertigung bieten wir hochreine Quarzkomponenten und fortschrittliche thermische Systeme, die für CVD- und Gasphasenreaktionen maßgeschneidert sind.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder kundenspezifische CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen. Sichern Sie die Reinheit Ihrer Materialien und die Zuverlässigkeit Ihrer Ergebnisse – kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte kundenspezifische Lösung zu finden.

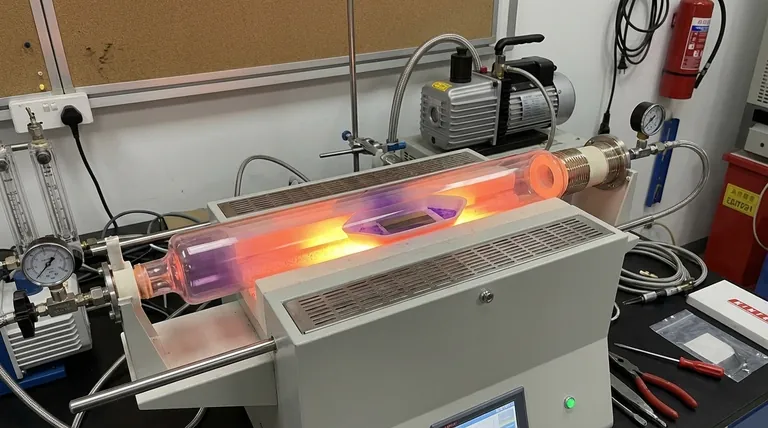

Visuelle Anleitung

Referenzen

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Rolle spielt eine Röhrenofen bei der Entölung von HDS-Katalysatoren? Effiziente Pyrolyserückgewinnung freischalten

- Was sind die kritischen Funktionen eines Laborrohr-Ofens bei der Biomassen-Synthese? Optimieren Sie Ihren Karbonisierungsprozess

- Wie nutzen Forscher die Heizelemente in Rohröfen? Erzielen Sie eine präzise thermische Kontrolle für die Materialforschung der nächsten Generation

- Was ist ein Labor-Rohrofen? Beherrschen Sie präzise Heiz- und Atmosphärenkontrolle

- Welche Wartungspraktiken werden für einen Mehrzonen-Rohrofen empfohlen? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor

- Warum werden hochpräzise Labor-Röhrenöfen für die chemische Aktivierung von Sauerstoffreduktions-Elektrokatalysatoren verwendet?

- Was sind die Vorteile eines Hochdruck-Metallrohrreaktors für die CO2-Hydrierung? Erzielung kinetischer Präzision

- Wie wird ein Hochtemperatur-Rohrofen zur Aktivierung von Biokohle eingesetzt? Verbesserung der Porosität durch CO2-Ätzung