Ein Laborrohr-Ofen fungiert als hochpräziser Reaktor bei der Biomassen-Synthese und dient weit mehr als nur als einfache Heizeinheit. Seine entscheidende Rolle besteht darin, eine streng kontrollierte thermische Behandlungsumgebung und ein stabiles Luftstrommanagement bereitzustellen, wobei typischerweise Inertgase wie Stickstoff oder Argon verwendet werden, um sauerstofffreie Pyrolyse zu ermöglichen.

Der Laborrohr-Ofen ist das entscheidende Instrument zur Anpassung der Mikrostruktur und Oberflächenchemie von Biomasse-basierten Materialien. Durch die Kopplung präziser Temperaturregelung mit spezifischen Gasatmosphären bestimmt er die Porosität, die elementaren Verhältnisse und die atomare Konfiguration des Endmaterials.

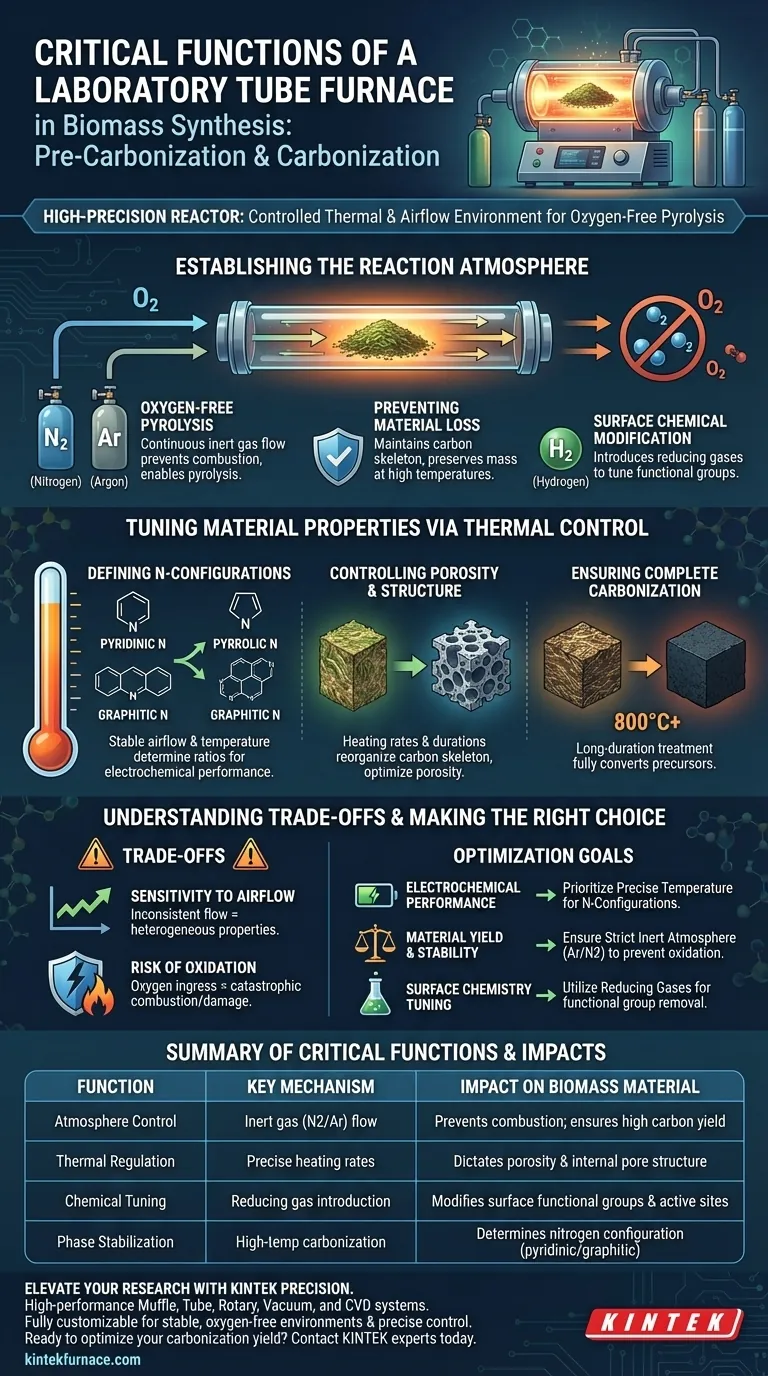

Festlegung der Reaktionsatmosphäre

Die unmittelbarste Funktion des Rohr-Ofens ist die Isolierung der Biomasse von Luftsauerstoff.

Sauerstofffreie Pyrolyse

Der Ofen führt einen kontinuierlichen Fluss von Inertgasen wie Stickstoff oder Argon ein. Dies schafft eine sauerstofffreie Umgebung, die für die Umwandlung von Biomasse in Kohlenstoff (Pyrolyse) unerlässlich ist, anstatt sie durch Verbrennung zu vernichten.

Verhinderung von Materialverlust

Durch die Aufrechterhaltung einer strengen Inertatmosphäre verhindert der Ofen die übermäßige Oxidation des Kohlenstoffgerüsts bei hohen Temperaturen. Diese Massenerhaltung ist entscheidend für eine brauchbare Ausbeute an leitfähigen Kohlenstoffschichten und die Stabilisierung interner kristalliner Phasen.

Oberflächenchemische Modifikation

Über Inertgase hinaus kann der Ofen reduzierende Gase wie Wasserstoffgemische einleiten. Dies erleichtert die gerichtete Entfernung spezifischer sauerstoffhaltiger funktioneller Gruppen, wodurch Forscher die chemischen Eigenschaften katalytisch aktiver Zentren anpassen können, ohne die Porenstruktur des Materials zu beschädigen.

Abstimmung der Materialeigenschaften durch thermische Kontrolle

Die präzise Regelung von Wärme und Luftstrom bestimmt direkt die physikalische und chemische Identität des synthetisierten Materials.

Definition von Stickstoffkonfigurationen

Die Stabilität der Luftstrom- und Temperaturregelung sind die Hauptfaktoren, die die spezifischen Verhältnisse von Stickstoffkonfigurationen bestimmen. Die Ofenumgebung diktiert die Bildung von pyridinischem, pyrrolischem und graphitischem Stickstoff, die für die elektrochemische Leistung des Materials entscheidend sind.

Kontrolle von Porosität und Struktur

Eine genaue Kontrolle über die Heizraten und die Dauer konstanter Temperaturen ermöglicht die systematische Entfernung flüchtiger Komponenten. Dieser Prozess reorganisiert das Kohlenstoffgerüst und führt zu einer harten Kohlenstoffstruktur mit hoher spezifischer Kapazität und optimierter Porosität.

Gewährleistung einer vollständigen Karbonisierung

Der Ofen ermöglicht langwierige thermische Behandlungen bei hohen Temperaturen (z. B. 800 °C). Dies stellt sicher, dass Vorläufer wie ZIFs oder voroxidierte Rinde vollständig zu heteroatomdotierten Materialien mit spezifischen aktiven Zentren karbiniert werden.

Verständnis der Kompromisse

Obwohl der Rohr-Ofen Präzision ermöglicht, erfordert er ein rigoroses Management der Betriebsvariablen, um häufige Fallstricke zu vermeiden.

Empfindlichkeit gegenüber Luftstromschwankungen

Die Qualität des Endmaterials hängt stark von einem stabilen Luftstrommanagement ab. Inkonsistenter Gasfluss kann zu ungleichmäßiger Stickstoffdotierung oder unvollständiger Entfernung von flüchtigen Stoffen führen, was zu heterogenen Materialeigenschaften führt.

Das Risiko der Oxidation

Die Abhängigkeit des Systems von einer "streng kontrollierten" Umgebung bedeutet, dass jeder Bruch der Inertatmosphäre katastrophal ist. Selbst geringes Eindringen von Sauerstoff während der Hochtemperaturphase kann zur Verbrennung der Biomasse oder zur Zerstörung der gewünschten Porenstruktur führen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Laborrohr-Ofens für die Biomassen-Synthese zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Priorisieren Sie eine präzise Temperaturkontrolle, um spezifische Stickstoffkonfigurationen (pyridinisch vs. graphitisch) zu bestimmen, die als aktive Zentren fungieren.

- Wenn Ihr Hauptaugenmerk auf Materialausbeute und -stabilität liegt: Sorgen Sie für eine strenge, hochreine Inertatmosphäre (Argon/Stickstoff), um Oxidation zu verhindern und das Kohlenstoffgerüst zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Oberflächenchemie liegt: Nutzen Sie die Fähigkeit des Ofens, reduzierende Gase einzuleiten, um Sauerstoff-funktionelle Gruppen selektiv zu entfernen, ohne Poren kollabieren zu lassen.

Der Erfolg bei der Biomasse-Karbonisierung beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der absoluten Stabilität der thermischen und atmosphärischen Umgebung, die der Ofen bietet.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Auswirkung auf Biomassenmaterial |

|---|---|---|

| Atmosphärenkontrolle | Inertgas (N2/Ar) Fluss | Verhindert Verbrennung; gewährleistet hohe Kohlenstoffausbeute |

| Thermische Regelung | Präzise Heizraten | Bestimmt Porosität und innere Porenstruktur |

| Chemische Abstimmung | Einleitung reduzierender Gase | Modifiziert Oberflächenfunktionelle Gruppen und aktive Zentren |

| Phasenstabilisierung | Hochtemperatur-Karbonisierung | Bestimmt Stickstoffkonfiguration (pyridinisch/graphitisch) |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Lassen Sie nicht zu, dass inkonsistenter Luftstrom oder Temperaturschwankungen Ihre Biomassen-Synthese beeinträchtigen. KINTEK bietet Hochleistungs-Laborlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für rigorose Vor- und Nachkarbonisierungsstufen entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Öfen vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen und stabile sauerstofffreie Umgebungen und präzise thermische Kontrolle für überlegene elektrochemische Leistung zu gewährleisten.

Bereit, Ihre Karbonisierungsausbeute zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Labor-Rohrofen bei der Synthese und Verarbeitung eingesetzt? Erschließen Sie präzise Materialkontrolle

- Wie trägt ein manueller Laborheber zur Prozesspräzision in Split-Rohröfen bei? Perfekte Ausrichtung erreichen

- Warum ein Reduktionsgas bei der thermischen Behandlung im Rohrofen verwenden? Reine metallische Phasen und Defekte freisetzen

- Was ist die Hauptfunktion der kontrollierten thermischen Verarbeitung von YIG-Dünnfilmen? Magnetische Ordnung in der Spintronik freischalten

- Welche Einschränkungen haben Mikrowellen-Heizrohröfen? Hohe Kosten, Sicherheit und Materialabhängigkeit

- Wie erleichterte ein Hochtemperatur-Rohrofen den Sinterprozess von modifiziertem Graphitfilz? Präzisionssteuerung

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Wie trägt ein Labor-Hochtemperatur-Rohrofen zur Umwandlung von elektrogesponnenen Fasern bei? Experten-Einblicke