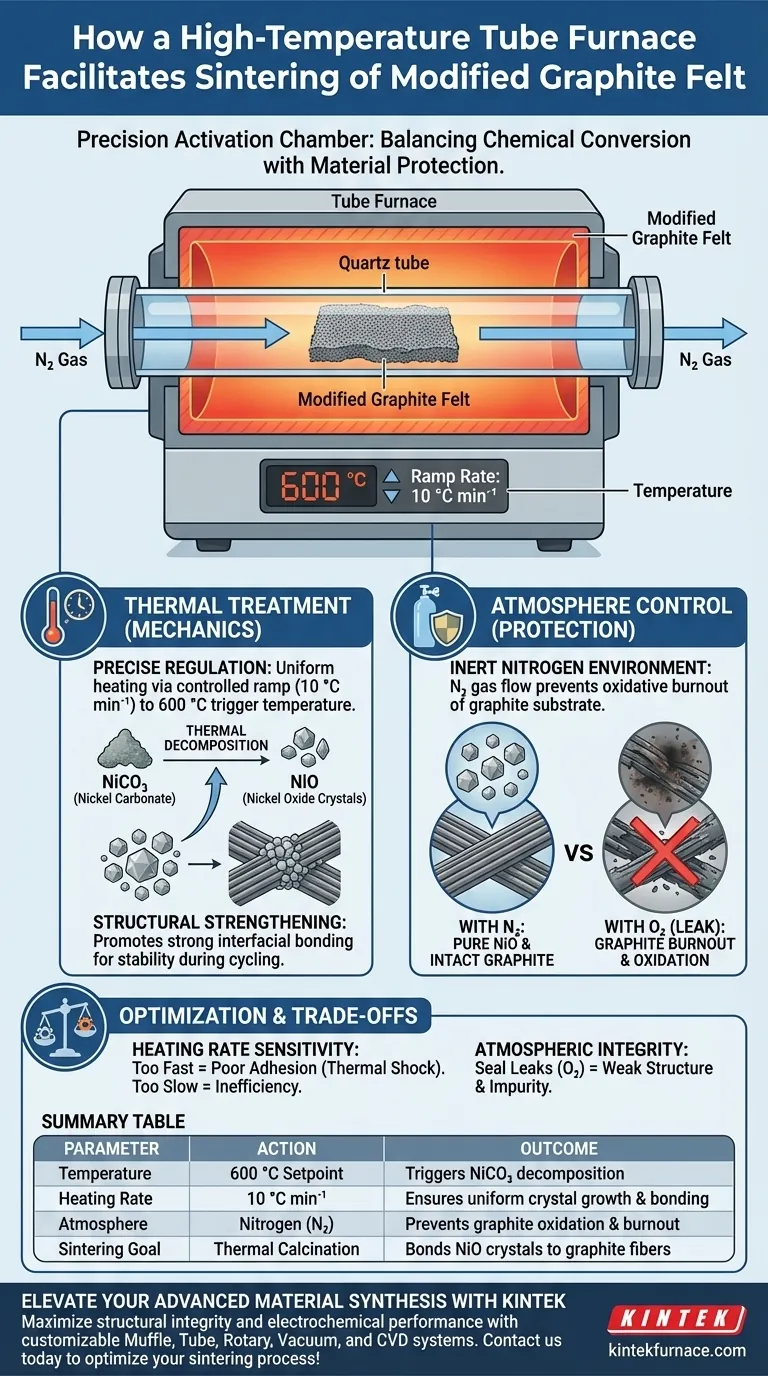

Ein Hochtemperatur-Rohrofen erleichtert den Sinterprozess von modifiziertem Graphitfilz, indem er eine streng kontrollierte thermische und atmosphärische Umgebung bietet. Insbesondere erhitzt er das Material auf 600 °C mit einer kontrollierten Rate (z. B. 10 °C min⁻¹) unter Stickstoffschutz, um Nickelcarbonat thermisch in stabile Nickeloxidkristalle zu zersetzen, ohne das Graphit-Substrat zu beschädigen.

Kernbotschaft Der Rohrofen dient als Präzisionsaktivierungskammer, die chemische Umwandlung mit Materialschutz in Einklang bringt. Er erleichtert die Umwandlung von Vorläufern in aktive Kristalle und stärkt gleichzeitig die physikalische Bindung zwischen diesen Kristallen und den Graphitfasern, was für die strukturelle Stabilität während des Batteriezyklus unerlässlich ist.

Die Mechanik der Wärmebehandlung

Präzise Temperaturregelung

Die Hauptfunktion des Ofens besteht darin, ein bestimmtes thermisches Profil auszuführen. Durch das Hochfahren der Temperatur mit einer kontrollierten Rate, wie z. B. 10 °C min⁻¹, sorgt der Ofen für eine gleichmäßige Erwärmung des gesamten Graphitfilzes.

Das Erreichen der Zieltemperatur von 600 °C ist entscheidend. Diese spezifische thermische Energie wird benötigt, um die Zersetzung des Vorläufermaterials (Nickelcarbonat) effektiv auszulösen.

Chemische Umwandlung

Innerhalb der beheizten Zone treibt der Ofen eine chemische Reaktion an, die als thermische Zersetzung bezeichnet wird.

Die Hitze wandelt das auf den Filz aufgebrachte Nickelcarbonat in Nickeloxidkristalle um. Diese Umwandlung ist der Kernschritt des "Sinterns" oder Kalzinierens, der das Material für seine beabsichtigte elektrochemische Verwendung aktiviert.

Strukturelle Verstärkung

Über die einfache chemische Umwandlung hinaus verändert die Wärmebehandlung die physikalische Mechanik des Materials.

Die hohe Temperatur fördert eine starke Grenzflächenbindung zwischen den neu gebildeten Nickeloxidkristallen und der Oberfläche der Graphitfasern. Diese Haftung ist entscheidend; ohne sie würde sich das aktive Material während des rigorosen Zyklusprozesses der Flussbatterie ablösen.

Die Rolle der Atmosphärenkontrolle

Verhinderung von Materialdegradation

Graphitfilz ist bei erhöhten Temperaturen sehr anfällig für Oxidation. Wenn er bei 600 °C in normaler Luft verarbeitet wird, würden die Graphitfasern einem oxidativen Ausbrennen unterliegen, was die Elektrodenstruktur zerstören würde.

Der Rohrofen mildert dies, indem er eine versiegelte, inerte Atmosphäre aufrechterhält.

Inerte Stickstoffumgebung

Um den Erfolg des Prozesses sicherzustellen, füllt der Ofen das Rohr mit Stickstoffgas.

Dies schafft eine sauerstofffreie Umgebung, die zwei Zwecke erfüllt: Sie schützt den Graphit vor dem Verbrennen und stellt sicher, dass sich das Nickelcarbonat genau in das Zieloxid zersetzt, ohne unerwünschte Nebenreaktionen.

Abwägungen verstehen

Empfindlichkeit gegenüber Heizraten

Während schnelles Aufheizen effizient erscheinen mag, kann eine Abweichung von der optimalen Rate (z. B. 10 °C min⁻¹) nachteilig sein.

Übermäßige Anstiegsraten können zu thermischem Schock oder ungleichmäßiger Kristallbildung führen, was zu schlechter Haftung zwischen dem Oxid und dem Graphit führt. Umgekehrt verschwendet zu langsames Aufheizen Energie und verlängert die Prozesszeit unnötigerweise.

Atmosphärische Integrität

Die Wirksamkeit des Sinterprozesses hängt vollständig von der Abdichtung des Rohrofens ab.

Selbst geringe Lecks in der Stickstoffzufuhr können Sauerstoff eindringen lassen. Dies beeinträchtigt die Reinheit des Nickeloxids und schwächt die strukturelle Integrität des Graphitfilzes, was zu einem vorzeitigen Ausfall in der Anwendung führt.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern von modifiziertem Graphitfilz zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Leistungskennzahlen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die präzise Steuerung der Anstiegsrate (10 °C min⁻¹), um sicherzustellen, dass sich das Nickeloxid fest an die Graphitfasern bindet und während des Zyklus haltbar ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Konzentrieren Sie sich auf die Integrität des Stickstoffatmosphärensystems, um Nebenreaktionen und das oxidative Ausbrennen des Graphit-Substrats zu verhindern.

Der Erfolg hängt davon ab, thermische Energie für die Umwandlung mit Atmosphärenkontrolle zum Schutz in Einklang zu bringen.

Zusammenfassungstabelle:

| Prozessparameter | Aktion | Ergebnis |

|---|---|---|

| Temperatur | 600 °C Sollwert | Löst die Zersetzung von Nickelcarbonat aus |

| Aufheizrate | 10 °C min⁻¹ | Gewährleistet gleichmäßiges Kristallwachstum & Bindung |

| Atmosphäre | Stickstoff (N2) | Verhindert Graphitoxidation & Ausbrennen |

| Sinterziel | Thermische Kalzinierung | Bindet NiO-Kristalle an Graphitfasern |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Maximieren Sie die strukturelle Integrität und die elektrochemische Leistung Ihres modifizierten Graphitfilzes mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung, bietet KINTEK anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Batterieforschung und industriellen Sinterprozesse entwickelt wurden.

Ob Sie ultra-stabile Anstiegsraten oder überlegene atmosphärische Integrität benötigen, unsere Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was bedeutet „Einzonen“ bei einem geteilten Röhrenofen? Erzielen Sie eine gleichmäßige Erwärmung für Ihr Labor

- Wie ermöglicht eine Rohröfen die Umwandlung von ZIF67/MXen in CoS@C/MXen? Beherrschen der thermischen Synthese

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens bei der FePt-Glühung? Erreichen der L1₀-Magnetphase

- Was ist die Hauptfunktion der Einleitung von hochreinem Argon in den Rohrofen? Expert Pyrolysis Solutions

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Umwandlung von 6FDA-TFDB-x-Vorläufern? Präzisions-CMS-Membrankarbonisierung

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums

- Was sind die allgemeinen Vorteile des Rohrreaktor-Cracking? Erschließen Sie die Produktion von Olefinen mit hoher Ausbeute und zuverlässiger Effizienz

- Was ist chemischer Gastransport und wie hängt er mit Rohröfen zusammen? Meistern Sie CVT für hochwertiges Kristallwachstum