Im Kern ist das Rohrreaktor-Cracking die dominante Technologie für die Olefinproduktion, da es eine leistungsstarke Kombination aus ausgereiftem Design, betrieblicher Effizienz und hohem wirtschaftlichem Output bietet. Seine Vorteile ergeben sich aus einer einfachen und zuverlässigen Struktur, die eine präzise Kontrolle über den Cracking-Prozess ermöglicht, was zu hohen Ausbeuten an wertvollen Produkten wie Ethylen und Propylen führt, während gleichzeitig eine hohe thermische Effizienz und die Möglichkeit zur Skalierung für die massive industrielle Produktion erhalten bleiben.

Der wahre Vorteil des Rohrreaktor-Cracking ist nicht eine einzelne Funktion, sondern die systemische Integration von Zuverlässigkeit, Kontrolle und wirtschaftlicher Leistung. Diese Synergie hat es als grundlegenden Prozess für die moderne petrochemische Industrie etabliert.

Die Grundlage: Unübertroffene Zuverlässigkeit und Einfachheit

Der langjährige Erfolg des Rohrreaktor-Cracking basiert auf einer Designphilosophie, die Zuverlässigkeit und unkomplizierten Betrieb priorisiert.

Ausgereifte, bewährte Technologie

Dies ist kein experimenteller Prozess. Das Rohrreaktor-Cracking ist eine hoch ausgereifte und umfassend verfeinerte Technologie, was bedeutet, dass ihre Leistungsmerkmale, betrieblichen Herausforderungen und Wartungsanforderungen gut verstanden sind.

Diese Reife bietet ein hohes Maß an Vorhersagbarkeit und reduziert das Investitionsrisiko für großtechnische industrielle Anwendungen.

Einfaches und robustes Design

Die grundlegende Struktur eines Röhrenofens ist einfach: Rohre werden extern in einem Ofengehäuse beheizt. Diese Einfachheit erleichtert den Bau, den Betrieb und die Wartung im Vergleich zu komplexeren Reaktorkonstruktionen.

Dieses robuste Design trägt zu langen Betriebszeiten und weniger kritischen Fehlerpunkten bei.

Überlegene Betriebssteuerung und Effizienz

Eine präzise Kontrolle über die Prozessvariablen ist entscheidend, um die gewünschten Produkte zu maximieren und Abfall zu minimieren. Röhrenöfen zeichnen sich in diesem Bereich aus.

Präzises Temperaturmanagement

Das Ofendesign ermöglicht eine außergewöhnliche Kontrolle über das Prozesstemperaturprofil. Dazu gehören eine gleichmäßige Temperaturverteilung in der zentralen Heizzone und die Möglichkeit, feine Anpassungen vorzunehmen.

Diese präzise Kontrolle ist unerlässlich, um die Reaktionskinetik zu steuern und sicherzustellen, dass das Ausgangsmaterial unter optimalen Bedingungen „gecrackt“ wird, um die gewünschten Moleküle zu erzeugen.

Für kontinuierliche Produktion ausgelegt

Röhrenöfen sind für den kontinuierlichen 24/7-Betrieb ausgelegt. Ihre einfache Steuerung, oft ferngesteuert, ermöglicht stabile und unterbrechungsfreie Produktionsläufe, die für die Herstellung von Basischemicalien unerlässlich sind.

Diese Fähigkeit ist ein Hauptfaktor für ihre wirtschaftliche Rentabilität in Großanlagen.

Hohe thermische und Energieeffizienz

Moderne Cracking-Öfen erreichen eine sehr hohe thermische Effizienz, oft über 90 %. Dies wird durch einen geringen Stromverbrauch und die strategische Rückgewinnung von Wärme sowohl aus dem heißen Crackgasstrom als auch aus dem Rauchgas erreicht.

Dieser Fokus auf Energierückgewinnung senkt die Betriebskosten erheblich und reduziert den gesamten ökologischen Fußabdruck des Prozesses.

Maximierung des Produktionswerts

Das ultimative Ziel des Crackens ist es, Kohlenwasserstoffe mit geringerem Wert effizient und in großem Maßstab in Chemikalien mit höherem Wert umzuwandeln.

Hohe Ausbeuten an Schlüsselprodukten

Der Prozess ist optimiert, um eine hohe Ausbeute an Ethylen und Propylen zu liefern, den Bausteinen für eine Vielzahl von Kunststoffen und Chemikalien. Der resultierende Produktstrom weist auch eine hohe Konzentration dieser Zielmoleküle auf, was die nachgeschalteten Trennprozesse vereinfacht.

Skalierbarkeit für Großbetriebe

Eine einzelne Anlage kann mehrere Cracking-Öfen kombinieren, um eine massive Produktionskapazität zu erreichen. Diese modulare Skalierbarkeit ermöglicht es den Produzenten, die globale Nachfrage durch Hinzufügen von Öfen zu einem bestehenden Standort zu decken.

Erweiterte Rohstoffflexibilität

Während traditionell für spezifische Rohstoffe wie Ethan oder Naphtha ausgelegt, hat der technologische Fortschritt die Bandbreite der verarbeitbaren Rohstoffe erheblich erweitert. Diese Flexibilität ermöglicht es den Betreibern, sich an Marktveränderungen anzupassen und den wirtschaftlich vorteilhaftesten Rohstoff auszuwählen.

Verständnis der primären betrieblichen Herausforderung: Verkokung

Keine Technologie ist ohne Kompromisse. Für das Rohrreaktor-Cracking ist die primäre betriebliche Herausforderung kein Konstruktionsfehler, sondern eine inhärente Folge des chemischen Prozesses selbst.

Die Unvermeidbarkeit der Koksbildung

Das Erhitzen von Kohlenwasserstoffen auf hohe Temperaturen führt unweigerlich zu Nebenreaktionen, die Koks, eine harte, feste Form von Kohlenstoff, erzeugen. Dieser Koks lagert sich an den Innenwänden der Ofenrohre ab.

Auswirkungen auf die Leistung

Koksablagerungen wirken als Isolator und reduzieren die Wärmeübertragung vom Ofen zum Prozessfluid. Sie verengen auch den Rohrdurchmesser, erhöhen den Druckabfall und behindern den Fluss.

Beide Effekte reduzieren die Effizienz und können schließlich zu einer Abschaltung führen, wenn sie nicht bewältigt werden.

Der Entkokungszyklus

Um die Leistung aufrechtzuerhalten, müssen Öfen regelmäßig zur Entkokung außer Betrieb genommen werden. Während dieses Prozesses wird der Koks mit Dampf und Luft abgebrannt. Die Häufigkeit und Dauer dieser Entkokungszyklen sind ein entscheidender Faktor für die Gesamtverfügbarkeit und Rentabilität der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Vorteile und Herausforderungen ermöglicht es Ihnen, die Technologie auf Ihr primäres Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und Zuverlässigkeit liegt: Das ausgereifte, einfache Design bietet bewährte Leistung, aber Sie müssen eine robuste Strategie zur Bewältigung des Entkokungszyklus einplanen und entwickeln.

- Wenn Ihr Hauptaugenmerk auf dem wirtschaftlichen Output liegt: Die Kombination aus hohen Produktausbeuten, außergewöhnlicher thermischer Effizienz und massiver Skalierbarkeit macht dies zur unübertroffenen Wahl für die Produktion von Basischemiclali-Olefinen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Vielseitigkeit liegt: Das präzise Temperaturmanagement und die wachsende Rohstoffflexibilität bieten signifikante operative Hebel zur Optimierung der Produktion basierend auf den Marktbedingungen.

Letztendlich macht die Mischung aus bewährter Einfachheit und hocheffizienter Leistung des Röhrenofens ihn zum dauerhaften Arbeitspferd der petrochemischen Welt.

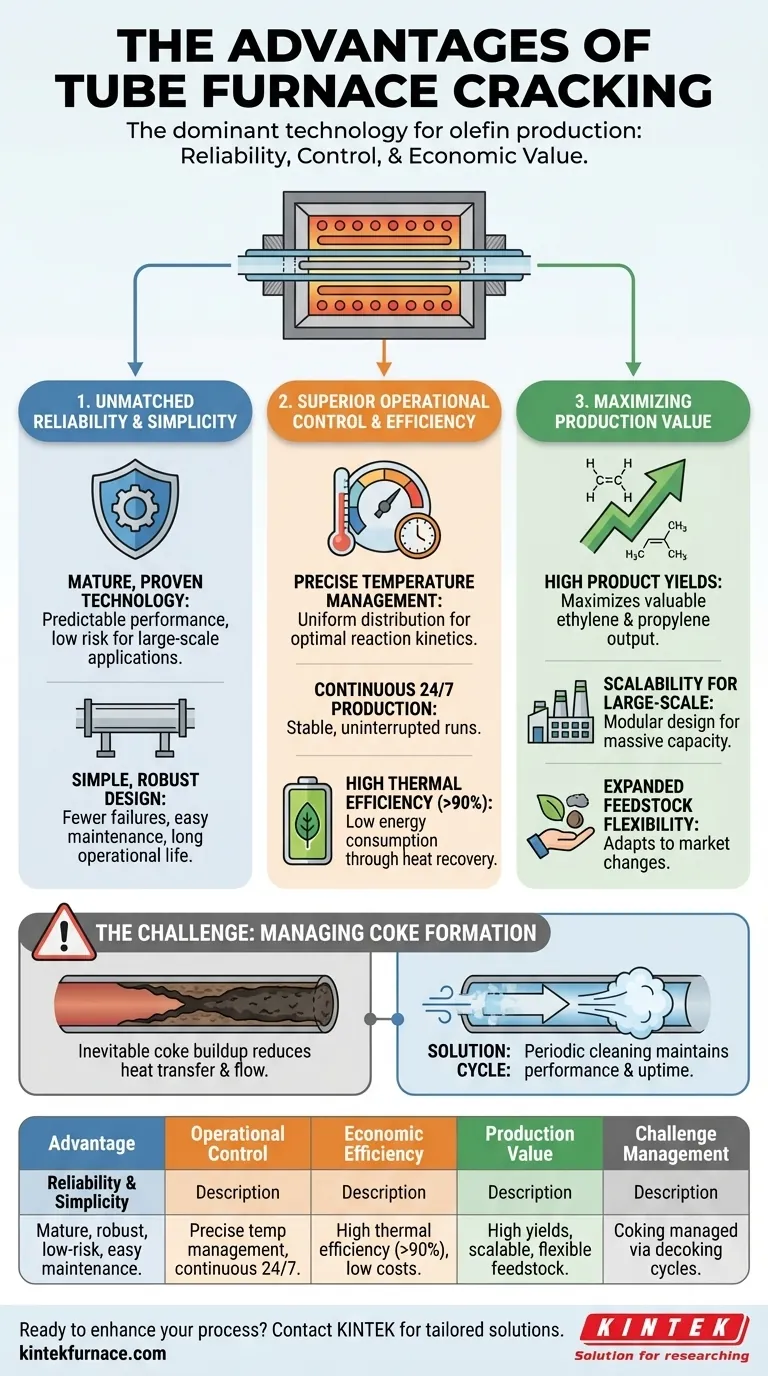

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Zuverlässigkeit & Einfachheit | Ausgereiftes, robustes Design für einen vorhersehbaren, risikoarmen Betrieb mit einfacher Wartung und langer Lebensdauer. |

| Betriebskontrolle | Präzises Temperaturmanagement und kontinuierliche Produktionsmöglichkeiten für stabile, effiziente Prozesse. |

| Wirtschaftlichkeit | Hohe thermische Effizienz (>90 %), Energierückgewinnung und niedrige Betriebskosten für eine kostengünstige Produktion. |

| Produktionswert | Hohe Ausbeuten an Ethylen und Propylen, Skalierbarkeit für große Mengen und Rohstoffflexibilität. |

| Herausforderungsmanagement | Inhärentes Verkokungsproblem wird durch Entkokungszyklen zur Aufrechterhaltung der Leistung und Betriebszeit bewältigt. |

Bereit, Ihre petrochemischen Prozesse mit fortschrittlichen Rohrreaktor-Lösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren und Industrieanlagen zuverlässige Hochtemperatur-Ofensysteme. Unsere Produktpalette, einschließlich Röhrenöfen, Muffelöfen, Drehöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ihren Output steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung