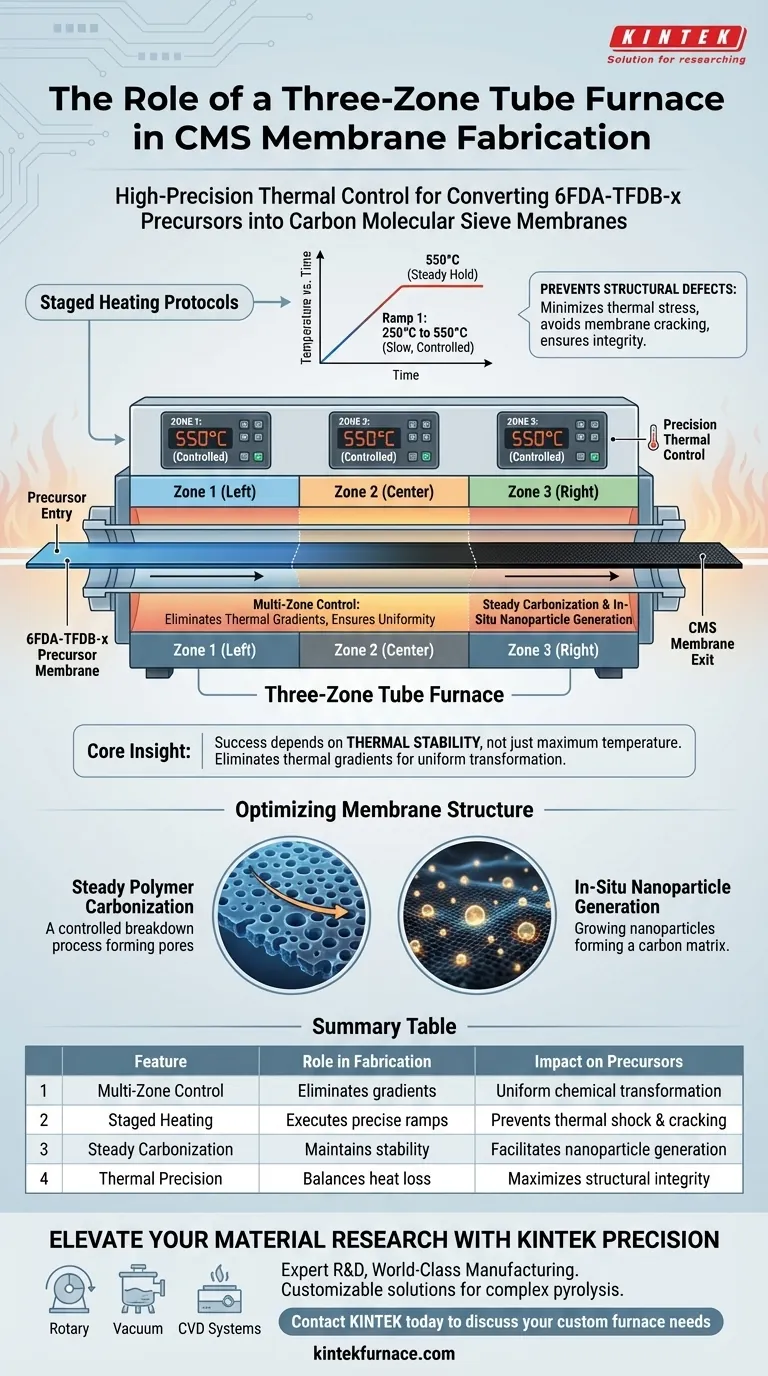

Ein Drei-Zonen-Rohrofen dient als hochpräzises thermisches Kontrollsystem, das für die Umwandlung von 6FDA-TFDB-x-Vorläufern in Kohlenstoffmolekularsieb (CMS)-Membranen unerlässlich ist. Durch die Aufrechterhaltung einer strengen Temperaturuniformität und die Durchführung komplexer gestufter Heizprotokolle ermöglicht diese Ausrüstung eine gleichmäßige Karbonisierung und In-situ-Nanopartikelgenerierung, während strukturelle Fehler wie Rissbildung verhindert werden.

Kernpunkt: Der Erfolg der CMS-Membranherstellung hängt weniger von der maximalen Temperatur als vielmehr von der thermischen Stabilität ab. Der Drei-Zonen-Ofen ist entscheidend, da er thermische Gradienten eliminiert, die Spannungen verursachen, und sicherstellt, dass die empfindliche Polymerstruktur den Übergang zu Kohlenstoff übersteht.

Gewährleistung der thermischen Feldgleichmäßigkeit

Der Mechanismus der Mehrzonenregelung

Das bestimmende Merkmal eines Drei-Zonen-Ofens ist seine Fähigkeit, die Heizkammer in drei einzeln steuerbare Segmente zu unterteilen. Im Gegensatz zu Einzonenöfen, bei denen es an den Enden zu Temperaturabfällen kommen kann, gleicht diese Konfiguration aktiv die Wärmezufuhr über die gesamte Rohrlänge aus.

Konsistenz für die Pyrolyse

Für 6FDA-TFDB-x-Vorläufer muss die Pyrolyseumgebung über die gesamte Membranoberfläche identisch sein. Das Mehrzonensystem schafft ein hochgradig gleichmäßiges Temperaturfeld, das sicherstellt, dass jeder Teil des Vorläufers bei Temperaturen von 550 °C oder höher die gleiche chemische Umwandlung durchläuft.

Management der Pyrolysedynamik

Präzise gestufte Erwärmung

Die Umwandlung von Polymervorläufern ist ein empfindlicher Prozess, der spezifische Aufheizraten erfordert. Der Ofen ermöglicht präzise, gestufte Heizsteuerungen, insbesondere im kritischen Fenster zwischen 250 °C und 550 °C. Dies ermöglicht es dem Material, sich chemisch zu entwickeln, ohne einem thermischen Schock ausgesetzt zu sein.

Verhinderung von Strukturdefekten

Membranrisse sind ein häufiger Fehler, der durch thermische Spannungen während schneller oder ungleichmäßiger Erwärmung verursacht wird. Durch die strenge Kontrolle der Heizrate und die Aufrechterhaltung der Gleichmäßigkeit minimiert der Ofen diese Spannungen. Dieser Schutz ermöglicht es der Membran, während der erheblichen Volumenänderungen, die mit der Karbonisierung verbunden sind, intakt zu bleiben.

Optimierung der Membranstruktur

Gleichmäßige Polymerkarbonisierung

Die durch den Ofen bereitgestellte Stabilität stellt sicher, dass die Karbonisierung in einem stetigen, vorhersehbaren Tempo abläuft. Dieser kontrollierte Abbau ist notwendig, um die spezifischen Porenstrukturen zu bilden, die für eine effektive Molekularsiebung erforderlich sind.

In-situ-Nanopartikelgenerierung

Neben der Verhinderung von Defekten spielt die thermische Umgebung eine aktive Rolle bei der Materialsynthese. Die präzise thermische Behandlung ermöglicht die In-situ-Generierung von Nanopartikeln innerhalb der Matrix, ein Schlüsselfaktor für die Leistung der endgültigen CMS-Membran.

Verständnis der Kompromisse

Kalibrierungsaufwand

Während ein Drei-Zonen-Ofen eine überlegene Kontrolle bietet, führt er zu betrieblicher Komplexität. Um ein perfekt flaches Temperaturprofil zu erreichen, müssen die drei Zonen sorgfältig kalibriert werden, um Wärmeverluste an den Rohrenden auszugleichen.

Durchsatz vs. Präzision

Die strengen gestuften Heizprotokolle, die für 6FDA-TFDB-x-Vorläufer erforderlich sind, erfordern oft längere Verarbeitungszeiten im Vergleich zu schnellen thermischen Behandlungen. Dies ist ein notwendiger Kompromiss: Geschwindigkeit wird geopfert, um die strukturelle Integrität und chemische Gleichmäßigkeit der endgültigen Membran zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres thermischen Behandlungsverfahrens für CMS-Membranen sollten Sie die folgenden Prioritäten berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Membranrissen liegt: Priorisieren Sie die gestuften Heizsteuerungsfähigkeiten des Ofens, um einen langsamen, gleichmäßigen Anstieg von 250 °C bis 550 °C zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten Porenstruktur liegt: Verlassen Sie sich auf die Mehrzonen-Temperaturregelung, um Gradienten zu eliminieren und sicherzustellen, dass jeder Millimeter der Probe genau die gleiche thermische Historie erfährt.

Die Beherrschung des thermischen Profils des Drei-Zonen-Ofens ist der entscheidende Faktor für die Herstellung fehlerfreier, leistungsstarker Kohlenstoffmolekularsieb-Membranen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CMS-Membranherstellung | Auswirkungen auf 6FDA-TFDB-x-Vorläufer |

|---|---|---|

| Mehrzonenregelung | Eliminiert thermische Gradienten über das Rohr | Gewährleistet gleichmäßige chemische Umwandlung und Porenstruktur |

| Gestufte Erwärmung | Führt präzise Aufheizraten durch (250 °C bis 550 °C) | Verhindert thermischen Schock und Membranrisse |

| Gleichmäßige Karbonisierung | Aufrechterhaltung einer konstanten thermischen Feldstabilität | Ermöglicht In-situ-Nanopartikelgenerierung |

| Thermische Präzision | Gleicht Wärmeverluste an den Rohrenden aus | Maximiert die strukturelle Integrität der empfindlichen Polymermatrix |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung der perfekten Porenstruktur in CMS-Membranen erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Drei-Zonen-Rohröfen sowie unsere spezialisierten Rotations-, Vakuum- und CVD-Systeme, die speziell für komplexe Pyrolyse- und Karbonisierungsabläufe entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die strengen gestuften Heizungsanforderungen von 6FDA-TFDB-x-Vorläufern und anderen fortschrittlichen Polymeren zu erfüllen. Sichern Sie sich fehlerfreie Ergebnisse und überlegene Molekularsiebleistung – Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum werden Quarz- oder Aluminiumoxidrohre in Rohröfen verwendet? Wesentliche Vorteile für Hochtemperaturprozesse

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien

- Wie beeinflusst das Temperaturzonenlayout eines Horizontalrohr-Ofens die Synthesequalität von Bi2Se3-Nanofilmen?

- Welche Rolle spielt ein horizontaler Rohröfen bei der Herstellung von Aktivkohle? Meisterung der Hochpräzisionsaktivierung

- Warum werden ein Rohröfen und Stickstofffluss benötigt? Meistern Sie die Aktivierung von Kohlenstoff-Mikrosphären mit Präzision

- Was sind die Vorteile der Verwendung von Hochtemperatur-Röhren- oder Vakuumöfen für das Sintern von LLZO? Optimale Dichte erreichen

- Welche grundlegenden Umgebungsbedingungen bietet ein industrieller Hochtemperatur-Rohröfen für die Synthese von Ta4AlC3?

- Wie optimieren Hochtemperatur-Rohröfen die Leistung von keramischen Werkstoffen während der Nachbehandlung nach dem Sintern?