Die Wahl eines Prozessrohrs in einem Ofen wird durch zwei nicht verhandelbare Anforderungen bestimmt: extreme thermische Stabilität und chemische Inertheit. Quarz und Aluminiumoxid sind die Industriestandards, da sie eine Probe in einer kontrollierten Atmosphäre bei sehr hohen Temperaturen aufnehmen können, ohne zu zerfallen oder mit dem Prozess zu reagieren. Dies gewährleistet die Integrität und Reinheit des Experiments oder des Herstellungsprozesses.

Die Kernentscheidung zwischen Quarz und Aluminiumoxid ist ein Kompromiss zwischen Temperatur und Kosten. Quarz ist die vielseitige und wirtschaftliche Wahl für die meisten Anwendungen bis 1000 °C, während hochreines Aluminiumoxid für Prozesse erforderlich ist, die höhere Temperaturen und maximale chemische Beständigkeit erfordern.

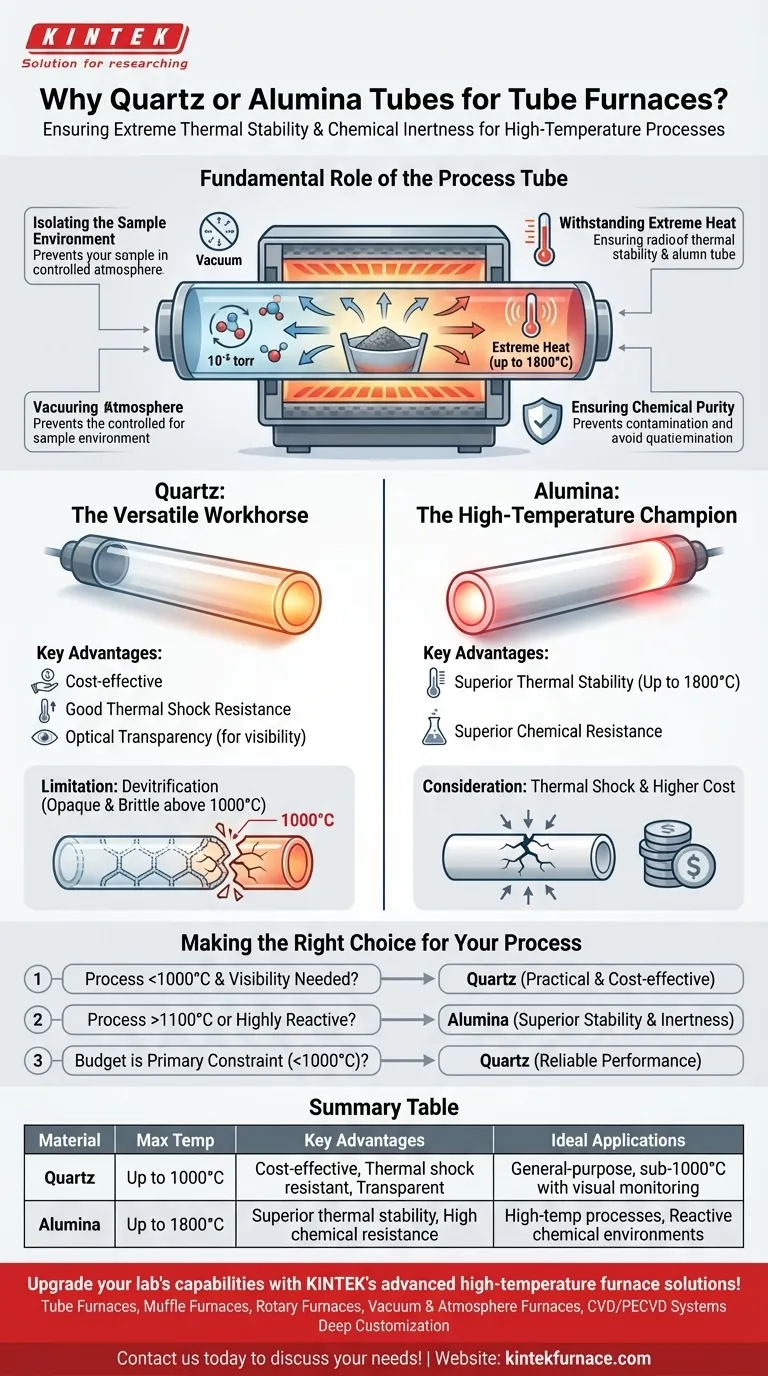

Die grundlegende Rolle des Prozessrohrs

Ein Rohrofen ist darauf ausgelegt, eine Probe präzise zu erhitzen, aber das Prozessrohr ist das Gefäß, das diesen Prozess bedeutungsvoll macht. Seine Rolle geht weit über das bloße Halten des Materials hinaus.

Isolierung der Probenumgebung

Die primäre Funktion des Rohrs besteht darin, eine hermetisch abgedichtete Umgebung zu schaffen. Dies ermöglicht es Ihnen, unter Hochvakuum (bis 10⁻⁵ Torr) zu arbeiten oder bestimmte Gase einzuleiten, wodurch eine kontrollierte Atmosphäre entsteht, die für Prozesse wie chemische Gasphasenabscheidung (CVD) oder das Glühen reaktiver Materialien unerlässlich ist.

Beständigkeit gegen extreme Hitze

Die Heizelemente des Ofens arbeiten bei Temperaturen, die 1700 °C überschreiten können. Das Prozessrohr muss dieser intensiven, kontinuierlichen Hitze standhalten, ohne zu schmelzen, durchzuhängen oder sich zu zersetzen. Diese thermische Stabilität ist das erste Kriterium für die Materialauswahl.

Sicherstellung der chemischen Reinheit

Bei hohen Temperaturen werden Materialien wesentlich reaktiver. Das Prozessrohr muss chemisch inert sein, was bedeutet, dass es nicht mit der Probe, den Precursor-Gasen oder Nebenprodukten reagiert. Dies verhindert Kontaminationen, was für Anwendungen in der Halbleiterfertigung und der Materialwissenschaftsforschung entscheidend ist.

Eine Geschichte zweier Materialien: Quarz vs. Aluminiumoxid

Obwohl beide Materialien denselben grundlegenden Zweck erfüllen, eignen sich ihre Eigenschaften für unterschiedliche Betriebsbereiche.

Quarz: Das vielseitige Arbeitstier

Quarz (Schmelzquarz) ist die gängigste Wahl für allgemeine Rohrofenanwendungen. Es bietet ein ausgezeichnetes Gleichgewicht der Eigenschaften und ist relativ kostengünstig.

Seine Hauptvorteile sind eine gute Temperaturwechselbeständigkeit, was bedeutet, dass es relativ schnelle Temperaturänderungen verkraften kann, und optische Transparenz bei niedrigeren Temperaturen, was eine visuelle Überwachung des Prozesses ermöglicht.

Aluminiumoxid: Der Hochtemperatur-Champion

Aluminiumoxid (Al₂O₃) ist eine Hochleistungskeramik, die verwendet wird, wenn die Grenzen von Quarz überschritten werden. Sein Hauptvorteil ist eine deutlich höhere maximale Betriebstemperatur, wodurch es für Prozesse geeignet ist, die bis zu 1700 °C oder sogar 1800 °C laufen.

Es bietet auch eine überlegene chemische Beständigkeit gegenüber bestimmten aggressiven oder alkalischen Verbindungen, die Quarz bei hohen Temperaturen ätzen könnten. Aluminiumoxid ist jedoch undurchsichtig, was eine visuelle Beobachtung der Probe während des Prozesses verhindert.

Verstehen der Kompromisse und Einschränkungen

Die Wahl des falschen Materials kann zu fehlgeschlagenen Experimenten, beschädigten Geräten und kontaminierten Proben führen. Das Verständnis der Einschränkungen jedes Materials ist entscheidend.

Die Quarz-Einschränkung: Entglasung

Der bedeutendste Nachteil von Quarz ist ein Prozess namens Entglasung. Oberhalb von etwa 1000 °C beginnt die amorphe Glasstruktur von Quarz zu kristallisieren, wodurch sie undurchsichtig und spröde wird.

Dies ist kein Defekt, sondern eine inhärente Eigenschaft des Materials. Ein konstanter Betrieb eines Quarzrohrs oberhalb dieser Temperatur verkürzt dessen Lebensdauer drastisch und erhöht das Risiko eines mechanischen Versagens.

Die Aluminiumoxid-Betrachtung: Thermoschock und Kosten

Obwohl thermisch stabil, können Aluminiumoxid und andere Keramiken anfälliger für Thermoschock sein als Quarz. Schnelles Erhitzen oder Abkühlen kann Risse verursachen, daher sind kontrollierte Temperaturrampen unerlässlich.

Darüber hinaus sind hochreine Aluminiumoxidrohre deutlich teurer als Quarzrohre, was sie zu einer spezifischen Investition für Prozesse macht, die ihre überlegene Leistung unbedingt erfordern.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt das ideale Rohrmaterial. Treffen Sie Ihre Entscheidung basierend auf dem anspruchsvollsten Parameter Ihres Prozesses.

- Wenn Ihr Prozess unter 1000 °C arbeitet und Sie Sichtbarkeit schätzen: Quarz ist Ihre praktischste und kostengünstigste Wahl.

- Wenn Ihr Prozess konstant 1100 °C überschreitet oder hochreaktive Chemikalien beinhaltet: Aluminiumoxid ist das notwendige Upgrade für seine überlegene thermische Stabilität und chemische Inertheit.

- Wenn Ihr Budget die primäre Einschränkung für einen Prozess unter 1000 °C ist: Quarz bietet zuverlässige Leistung ohne die hohen Kosten fortschrittlicher Keramiken.

Die Auswahl des richtigen Prozessrohrs ist die Grundlage für reproduzierbare und zuverlässige Hochtemperaturergebnisse.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wesentliche Vorteile | Ideale Anwendungen |

|---|---|---|---|

| Quarz | Bis 1000 °C | Kostengünstig, temperaturschockbeständig, transparent für Sichtbarkeit | Allgemeiner Einsatz, Prozesse unter 1000 °C mit visueller Überwachung |

| Aluminiumoxid | Bis 1800 °C | Überragende thermische Stabilität, hohe chemische Beständigkeit | Hochtemperaturprozesse, reaktive chemische Umgebungen |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie Quarz- oder Aluminiumoxidrohre für optimale Leistung benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesseffizienz und -zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung