Der horizontale Rohröfen fungiert als primäres Reaktionsgefäß für die Gestaltung der inneren Struktur von Aktivkohle. Er bietet eine abgedichtete Hochtemperaturumgebung, die es chemischen Agenzien (wie Kaliumhydroxid) ermöglicht, das Kohlenstoffgerüst physikalisch zu ätzen, während ein Inertgasstrom verhindert, dass das Material verbrennt.

Kernbotschaft Der horizontale Rohröfen ist das entscheidende Instrument zur Bestimmung der spezifischen Oberfläche und der Mikroporendichte des Endprodukts. Er erhitzt das Material nicht nur; er ermöglicht präzise Redoxreaktionen, die die Kohlenstoffstruktur "aushöhlen", um Adsorptionskapazität zu erzeugen.

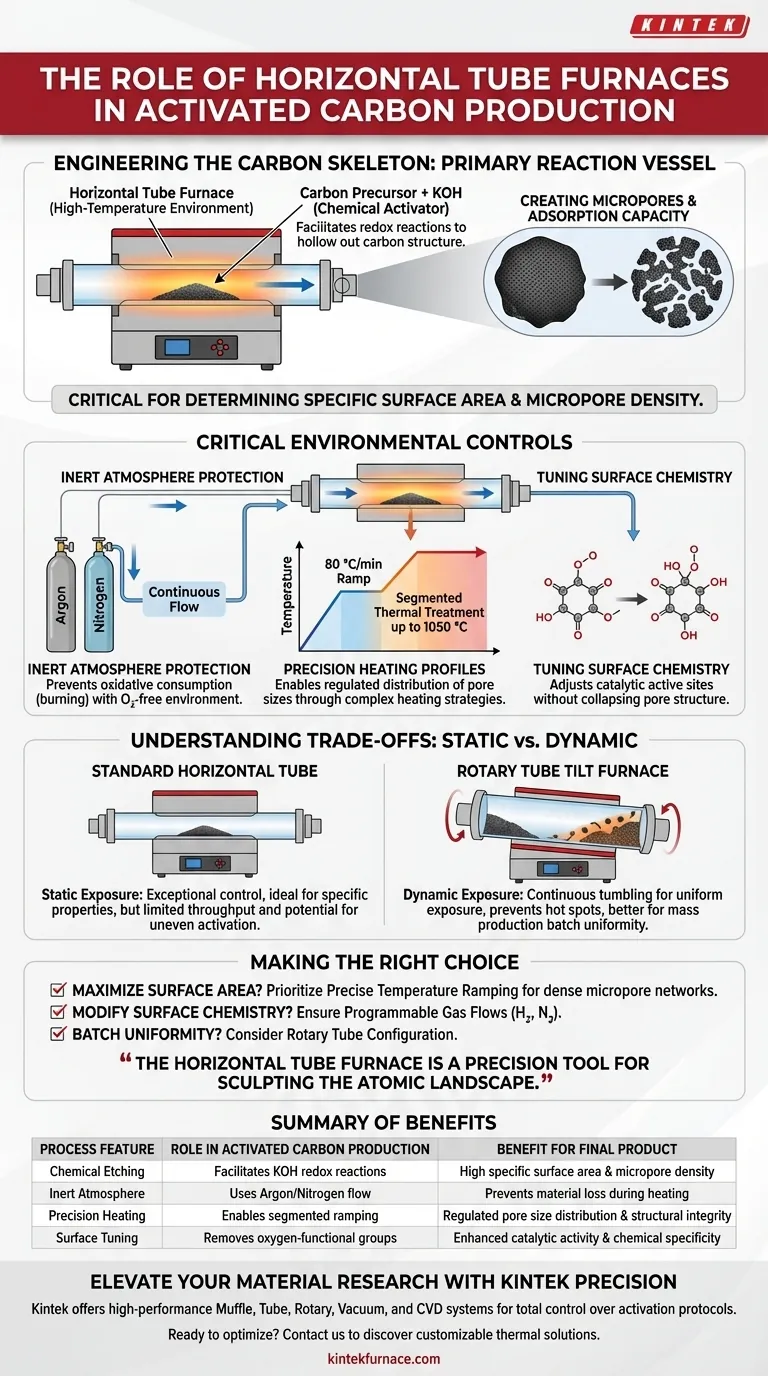

Gestaltung des Kohlenstoffgerüsts

Die Rolle des chemischen Ätzens

Die Hauptfunktion des horizontalen Rohrofens während der Aktivierung besteht darin, eine Reaktion zwischen dem Kohlenstoffvorläufer und einem chemischen Aktivator, am häufigsten Kaliumhydroxid (KOH), zu ermöglichen.

Innerhalb des Rohrs finden Redoxreaktionen zwischen dem KOH und den vorkarbonisierten Materialien statt. Dieser Prozess "ätzt" effektiv das Kohlenstoffgerüst und entfernt Atome, um ein riesiges Netzwerk von Hohlräumen zu schaffen.

Bestimmung der Porenstruktur

Dieser Ätzprozess erzeugt die große Anzahl von Mikroporen, die hochwertige Aktivkohle definieren.

Folglich fungiert der Ofen als Kernstück für die Festlegung der spezifischen Oberfläche des Materials. Die Präzision des Ofens bestimmt, ob Sie einen hochabsorbierenden Filter oder einen chemisch inerten Staub erzeugen.

Kritische Umweltkontrollen

Schutz durch inerte Atmosphäre

Um zu verhindern, dass der Kohlenstoff einfach zu Asche wird, muss der Ofen eine streng kontrollierte inere Atmosphäre aufrechterhalten.

Durch kontinuierliches Strömen von Gasen wie Argon oder Stickstoff schafft das System eine sauerstofffreie Umgebung. Dies verhindert eine "oxidative Verbrauchung" (Verbrennung) und stellt sicher, dass Kohlenstoffatome nur dort entfernt werden, wo sie chemisch zur Porenbildung gezielt sind.

Präzise Heizprofile

Der horizontale Rohröfen ermöglicht komplexe Heizstrategien, wie z. B. das Aufheizen mit 80 °C/min bis zu Temperaturen von 800 °C.

Diese Fähigkeit ist entscheidend für die segmentierte thermische Behandlung. Zum Beispiel könnte ein Protokoll bei 850 °C für die anfängliche Aktivierung gehalten und dann auf 1050 °C für die Tiefenaktivierung erhöht werden, was eine geregelte Verteilung der Porengrößen ermöglicht.

Abstimmung der Oberflächenchemie

Über die physikalischen Poren hinaus ermöglicht der Ofen die Modifizierung der chemischen Eigenschaften des Kohlenstoffs.

Durch die Einführung spezifischer reduzierender Gase (wie Wasserstoffmischungen) oder die Aufrechterhaltung spezifischer Temperaturen kann der Prozess sauerstoffhaltige funktionelle Gruppen entfernen. Dies passt die katalytischen aktiven Zentren des Materials an, ohne die empfindliche Porenstruktur zu kollabieren.

Verständnis der Kompromisse

Statische vs. dynamische Exposition

Ein Standard-Horizontalrohr-Ofen bietet eine außergewöhnliche Kontrolle über Atmosphäre und Temperatur, aber das Material im Inneren sitzt oft statisch.

Im Gegensatz dazu wälzt ein Drehrohr-Kippofen das Rohmaterial (wie Kokosnussschalen) kontinuierlich um. Diese Drehung sorgt für eine gleichmäßige Exposition gegenüber Hitze und Aktivierungsmitteln und verhindert "Hot Spots" oder ungleichmäßige Aktivierung, die in einem statischen Rohr auftreten können.

Durchsatzbeschränkungen

Standard-Horizontalrohr-Öfen eignen sich hervorragend für Präzision und die Entwicklung spezifischer chemischer Eigenschaften, wie z. B. hoher elektrokatalytischer Aktivität.

Für die Massenproduktion, bei der die Gleichmäßigkeit über große Volumina entscheidend ist, kann die statische Natur eines Standardrohrs den Durchsatz im Vergleich zu Dreh- oder Wirbelschichtsystemen jedoch einschränken.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Karbonisierungs- und Aktivierungsprozesses zu maximieren, stimmen Sie Ihre Ausrüstungsnutzung auf Ihr spezifisches Endziel ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der spezifischen Oberfläche liegt: Priorisieren Sie einen Ofen mit präziser Temperaturrampensteuerung, um die Geschwindigkeit der KOH-Redoxätzung zu steuern und dichte Mikroporennetzwerke zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenchemie liegt: Stellen Sie sicher, dass Ihr Ofen programmierbare Gasflüsse unterstützt, um reduzierende Gase (Wasserstoff) oder inerte Gase (Stickstoff) in spezifischen thermischen Stufen einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Chargengleichmäßigkeit liegt: Erwägen Sie eine Drehrohrkonfiguration, um einen konsistenten Kontakt zwischen dem Aktivierungsmittel und dem Kohlenstoffmaterial zu gewährleisten.

Der horizontale Rohröfen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug zur Gestaltung der atomaren Landschaft Ihres Kohlenstoffmaterials.

Zusammenfassungstabelle:

| Prozessmerkmal | Rolle bei der Herstellung von Aktivkohle | Nutzen für das Endprodukt |

|---|---|---|

| Chemisches Ätzen | Ermöglicht KOH-Redoxreaktionen zum Aushöhlen von Kohlenstoffgerüsten | Hohe spezifische Oberfläche & Mikroporendichte |

| Inerte Atmosphäre | Verwendet Argon/Stickstoff-Fluss zur Verhinderung von oxidativem Verbrauch | Verhindert Materialverlust (Verbrennung) während des Erhitzens |

| Präzisionserwärmung | Ermöglicht segmentierte Rampen (z. B. 80 °C/min bis 1050 °C) | Geregelte Porengrößenverteilung & strukturelle Integrität |

| Oberflächenabstimmung | Entfernt sauerstoffhaltige funktionelle Gruppen durch reduzierende Gase | Verbesserte katalytische Aktivität & chemische Spezifität |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Überlassen Sie die Struktur Ihres Kohlenstoffs nicht dem Zufall. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die vollständige Kontrolle über den Aktivierungsprozess ermöglichen. Egal, ob Sie einen Standard-Horizontalrohr-Ofen für präzises chemisches Ätzen oder ein anpassbares Drehsstem für Chargengleichmäßigkeit benötigen, unsere Ausrüstung ist darauf ausgelegt, die einzigartigen Bedürfnisse der Labor- und industriellen Hochtemperaturforschung zu erfüllen.

Bereit, Ihre Aktivierungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die anpassbaren thermischen Lösungen von KINTEK Ihnen helfen können, die perfekte atomare Landschaft für Ihre Materialien zu gestalten.

Visuelle Anleitung

Referenzen

- Nokuthula Mekgoe, Kriveshini Pillay. Synergistic electrochemical detection of ciprofloxacin using bismuth vanadate nanocomposite-modified activated carbon derived from banana peel biomass. DOI: 10.1039/d5ma00168d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie ermöglicht ein Röhrenofensystem das Wachstum von nanoporösem Graphen? Erzielen Sie präzise CVD-Ergebnisse

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen

- Was ist ein Drehofen? Erzielen Sie überragende Gleichmäßigkeit für Pulver und Granulate

- Was sind die Vorteile der Verwendung eines Vakuumrohrherds? Erzielen Sie eine reine, kontrollierte Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohrkammer in Muffelöfen verwendet? Wählen Sie das richtige Rohr für die Hochtemperaturanforderungen Ihres Labors

- Was ist der Vorteil eines Drei-Zonen-Rohrofens? Erreichen Sie größere, gleichmäßigere Erwärmung für Ihre Prozesse

- Wie erreichen Vakuumrohröfen Energieeffizienz? Maximierung der thermischen Leistung und Senkung der Kosten

- Welche Rolle spielt eine horizontale Rohröfenanlage im Prozess der Pyrolyse von Kunststoffabfällen? Steuerung der Polymerzersetzung