Kurz gesagt, Vakuumrohröfen erreichen Energieeffizienz, indem sie die Physik der Wärmeübertragung grundlegend verändern. Sie kombinieren fortschrittliche Isolierung zur Wärmeeindämmung, intelligente Steuerungssysteme für präzisen Energieeinsatz und eine VakUumumgebung, die Wärmeverluste durch Gasströmung nahezu eliminiert, wodurch sie außergewöhnlich effektiv darin sind, thermische Energie nur dort bereitzustellen, wo sie benötigt wird.

Die Hauptherausforderung bei jedem Ofen besteht darin, das Entweichen von Wärme zu verhindern. Ein Vakuumrohr-Ofen zeichnet sich dadurch aus, dass er eine Umgebung schafft, in der einer der Hauptverursacher von Wärmeverlust – die Luft – entfernt wird, wodurch die Wärme gezwungen wird, sich auf das Zielmaterial zu konzentrieren.

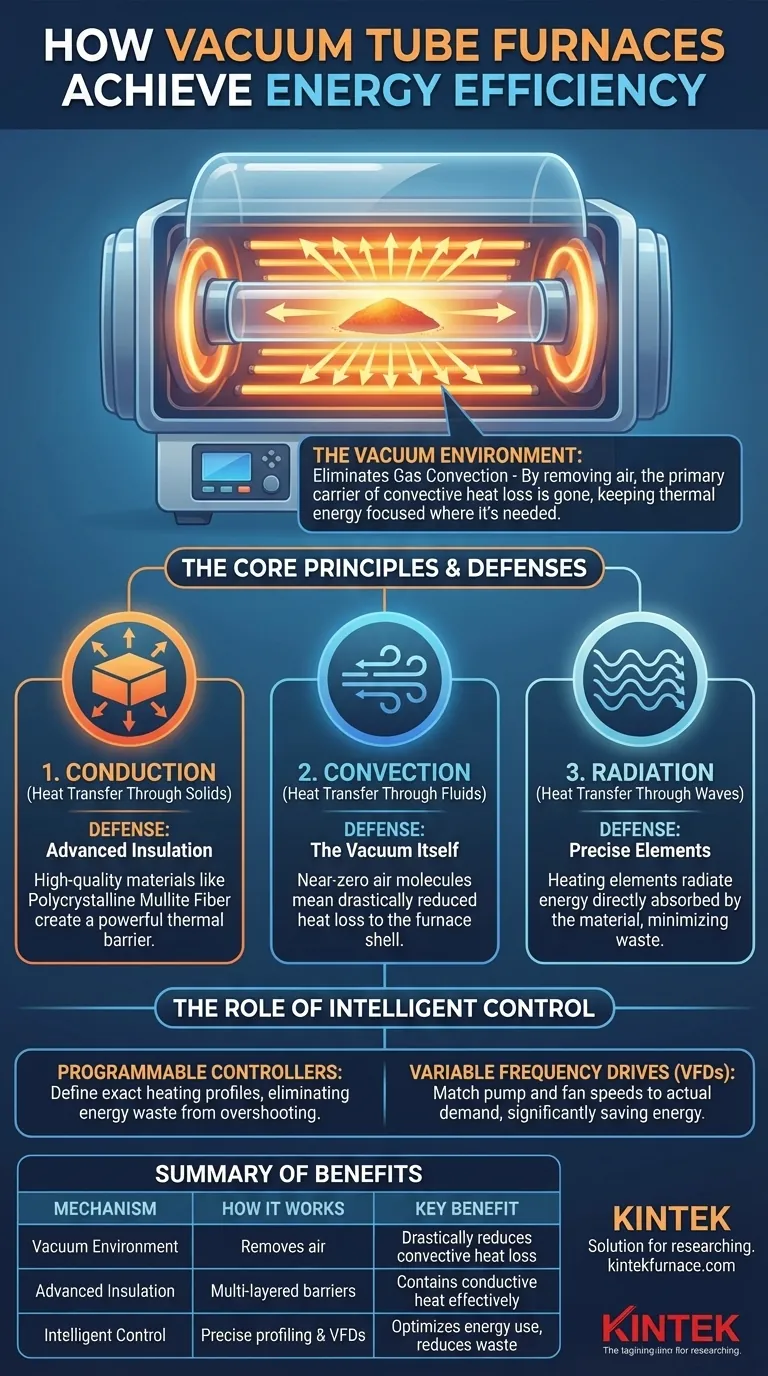

Die Grundprinzipien der thermischen Effizienz

Um die Effizienz eines Ofens zu verstehen, muss man zuerst seine Feinde kennen. Wärmeenergie versucht immer, durch drei Hauptmechanismen von einem heißen zu einem kalten Bereich zu wandern. Ein effizienter Ofen ist einer, der die besten Abwehrmaßnahmen dagegen aufbaut.

Konduktion: Wärmeübertragung durch Feststoffe

Konduktion ist die direkte Wärmeübertragung durch ein Material. In einem Ofen bedeutet dies, dass Wärme versucht, durch die Ofenwände, den Deckel und andere feste Komponenten zu entweichen.

Konvektion: Wärmeübertragung durch Fluide (Gase/Flüssigkeiten)

Konvektion ist Wärme, die durch die Bewegung von Fluiden wie Luft transportiert wird. Heiße Luft in einem herkömmlichen Ofen steigt auf und überträgt Wärme auf den Ofenmantel, von wo aus sie an die äußere Umgebung verloren geht. Dies ist oft die größte Einzelquelle für Energieverlust.

Strahlung: Wärmeübertragung durch Wellen

Strahlung ist Wärme, die sich als elektromagnetische Wellen ausbreitet. So erwärmt die Sonne die Erde. Im Inneren eines Ofens strahlen Heizelemente Energie ab, die vom bearbeiteten Material absorbiert wird.

Wie Vakuumöfen Wärmeverluste minimieren

Der Aufbau eines Vakuumofens ist ein systematischer Gegenangriff gegen diese Formen des Wärmeverlusts, wobei das Vakuum selbst die stärkste Waffe darstellt.

Das Vakuum selbst: Beseitigung der Konvektion

Durch das Absaugen von fast der gesamten Luft entfernt eine VakUumumgebung das primäre Medium für die konvektive Wärmeübertragung. Da nur sehr wenige Gasmoleküle übrig sind, die sich bewegen und Energie wegtragen können, wird der Wärmeverlust an den Ofenmantel drastisch reduziert.

Dies steht im Gegensatz zu einem Atmosphärenofen, der Inertgase verwendet, um Oxidation zu verhindern, aber dennoch erhebliche konvektive Wärmeverluste erleidet. Ein Vakuum ist ein weitaus besserer Isolator als jedes Gas.

Fortschrittliche Isolierung: Eindämmung konduktiver Wärme

Um der Konduktion entgegenzuwirken, sind moderne Vakuumöfen mit mehrschichtigen Abwehrmaßnahmen ausgestattet.

Hochwertige Isolierung, wie polykristalline Mullitfaser, kleidet die Heizzone aus. Dieses Material weist eine extrem niedrige Wärmeleitfähigkeit auf und wirkt als starke Barriere, die verhindert, dass Wärme die Ofenwände erreicht.

Viele Konstruktionen verfügen außerdem über eine doppelschalige Ofenwand. Dies erzeugt einen Luftspalt zwischen der Innen- und Außenwand, der oft ventilatorgekühlt wird. Diese „Luftisolierung“ bietet einen letzten Puffer, der sicherstellt, dass die Außenfläche des Ofens kühl bleibt und die Energie im Inneren gehalten wird.

Regenerative Systeme: Wiederverwertung von Abwärme

Hochwertige Systeme umfassen oft regenerative Kühlsysteme. Anstatt die während des Kühlzyklus entfernte Wärme einfach abzuführen, fängt diese Technologie sie ein und kann sie nutzen, um nachfolgende Zyklen oder andere Anlagenprozesse vorzuheizen, wodurch die gesamte Energieausnutzung dramatisch verbessert wird.

Die Rolle der intelligenten Steuerung

Effizienz bedeutet nicht nur, Verluste zu verhindern; es bedeutet auch, Energie von vornherein intelligent zu nutzen.

Programmierbare Steuerungen für Präzision

Moderne Öfen verwenden programmierbare Steuerungen, die es dem Bediener ermöglichen, exakte Heiz- und Kühlprofile zu definieren. Dies stellt sicher, dass der Ofen nur die Energie verbraucht, die erforderlich ist, um eine bestimmte Temperatur für eine präzise Dauer zu erreichen und zu halten.

Diese Präzision eliminiert die Verschwendung, die mit dem Überschreiten von Temperaturzielen oder dem unnötig langen Halten eines Prozesses bei Spitzentemperatur verbunden ist.

Frequenzumrichter (VFDs)

Die Vakuumpumpen und Lüfter sind erhebliche Energieverbraucher. Frequenzumrichter (VFDs) passen die Motordrehzahl dieser Komponenten an den tatsächlichen Bedarf des Prozesses an.

Sobald beispielsweise ein tiefes Vakuum erreicht ist, muss die Pumpe nicht mehr mit voller Leistung laufen. Ein VFD verlangsamt sie und hält das Vakuum mit minimalem Energieaufwand aufrecht, was erhebliche Betriebskosten spart.

Die Abwägungen verstehen

Obwohl sie hochgradig effizient sind, sind Vakuumöfen keine universelle Lösung. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Höhere Anfangsinvestition

Die Komplexität des Vakuumsystems, einschließlich einer robusten Kammerkonstruktion und Hochleistungspumpen, führt dazu, dass Vakuumöfen typischerweise höhere Anschaffungskosten haben als ihre atmosphärischen Pendants.

Energie für das Pumpen

Das Erzeugen eines Vakuums ist ein energieintensiver Prozess. Obwohl VFDs dies mindern, sind die von den Pumpen verbrauchte Energie tatsächliche Betriebskosten, die in die gesamte Energiebilanz einbezogen werden müssen. Der Nettoeffekt ist fast immer positiv, aber es ist keine kostenlose Funktion.

Überlegungen zur Zykluszeit

Die Zeit, die zum Evakuieren der Kammer auf das Zielvakuumniveau benötigt wird (Pump-Down-Zeit), verlängert die gesamte Zykluszeit. Für einige Hochdurchsatzanwendungen könnte dies ein limitierender Faktor im Vergleich zu einfacheren, nicht-vakuumgestützten Systemen sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofentechnologie sollte von den spezifischen Anforderungen Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und maximaler Effizienz liegt: Ein Vakuumofen ist die überlegene Wahl, da er atmosphärische Kontamination und konvektive Wärmeverluste eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten über lange Sicht liegt: Ein moderner Vakuumofen mit VFDs und regenerativen Systemen wird wahrscheinlich die niedrigsten Gesamtbetriebskosten aufweisen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei begrenztem Budget liegt: Ein einfacherer Atmosphärenofen könnte besser geeignet sein, vorausgesetzt, seine geringere thermische Effizienz und die potenzielle atmosphärische Wechselwirkung sind für Ihren Prozess akzeptabel.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien der thermischen Effizienz die Auswahl des richtigen Werkzeugs, das sowohl Ihren technischen Anforderungen als auch Ihren finanziellen Zielen entspricht.

Zusammenfassungstabelle:

| Mechanismus | Wie der Vakuumofen ihn adressiert | Hauptvorteil |

|---|---|---|

| Konvektion | Entfernt Luft zur Eliminierung der gasbasierten Wärmeübertragung | Reduziert Energieverluste drastisch |

| Konduktion | Verwendet fortschrittliche Isolierung wie Mullitfaser | Hält die Wärme in der Kammer |

| Strahlung | Setzt präzise Heizelemente ein | Richtet Energie auf das Zielmaterial |

| Kontrollsysteme | Implementiert programmierbare Steuerungen und VFDs | Optimiert den Energieverbrauch und reduziert Abfall |

| Regenerative Kühlung | Fängt Abwärme auf und verwendet sie wieder | Verbessert die allgemeine Energieeffizienz |

Sind Sie bereit, die Energieeffizienz Ihres Labors mit maßgeschneiderten Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihnen helfen, Betriebskosten zu sparen und die Leistung zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Prozessen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten