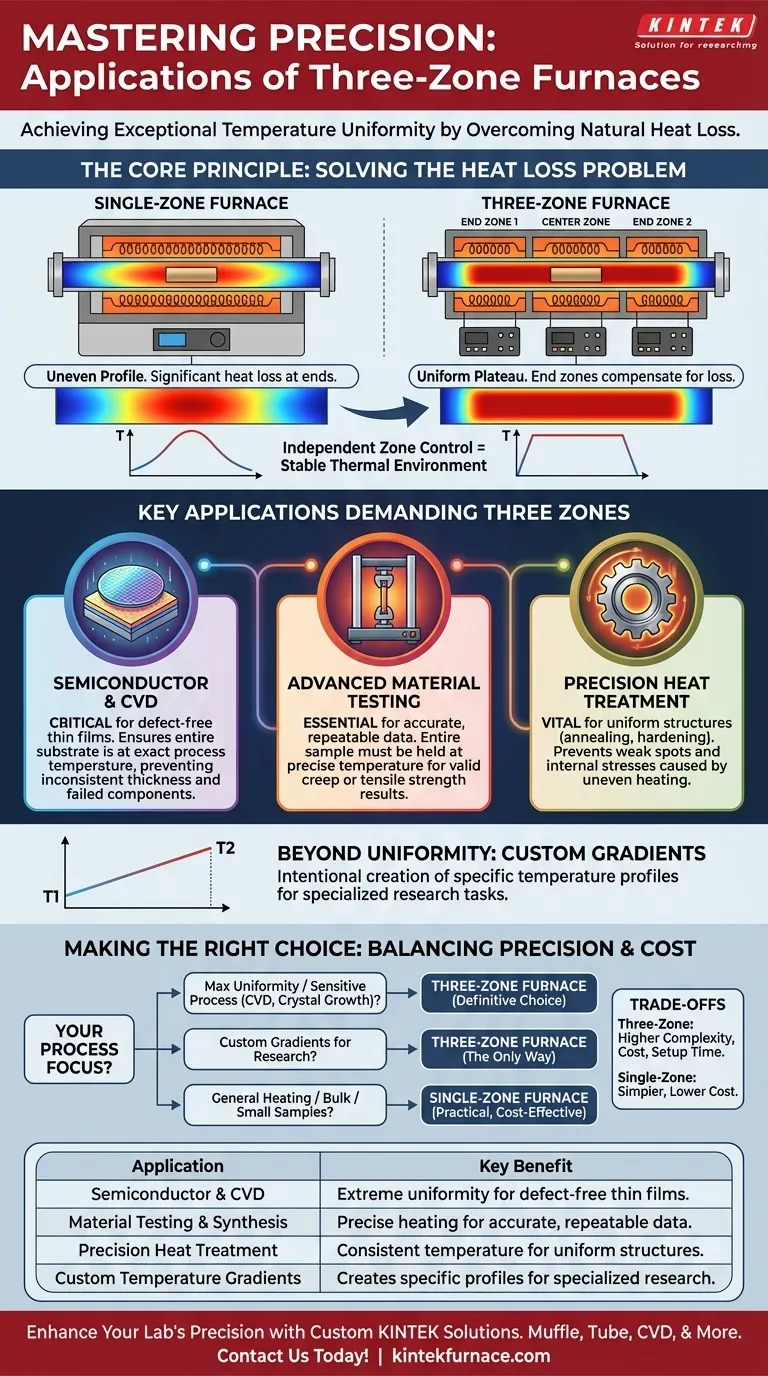

In technischen Anwendungen werden Dreizonenöfen hauptsächlich für Materialprüfungen, fortgeschrittene Wärmebehandlungsprozesse wie Glühen und Härten, die Halbleiterfertigung sowie anspruchsvolle Forschung und Entwicklung eingesetzt. Ihr charakteristisches Merkmal ist die Fähigkeit, außergewöhnlich präzise und gleichmäßige thermische Umgebungen zu schaffen, die für empfindliche, hochsensible Prozesse erforderlich sind.

Der grundlegende Vorteil eines Dreizonenofens ist nicht nur das Heizen, sondern das Erreichen einer außergewöhnlichen Temperaturgleichmäßigkeit über eine Probe hinweg. Durch die unabhängige Steuerung der Endzonen zum Ausgleich des natürlichen Wärmeverlusts schaffen diese Öfen eine stabile, präzise thermische Umgebung, die Einzonenmodelle nicht erreichen können.

Das Kernprinzip: Überwindung des Wärmeverlusts für Gleichmäßigkeit

Um die Anwendungen zu verstehen, müssen Sie zunächst das Problem verstehen, das diese Öfen lösen. Jeder Ofen verliert an seinen Enden auf natürliche Weise Wärme, wodurch ein ungleichmäßiges Temperaturprofil im Inneren entsteht.

Das Problem mit Einzonenöfen

In einem Standard-Einzonenofen ist die Temperatur in der Mitte am höchsten und fällt zu den Öffnungen hin deutlich ab. Dies bedeutet, dass eine lange Probe, die im Inneren platziert wird, nicht gleichmäßig erwärmt wird, was zu inkonsistenten Ergebnissen führt.

Die Dreizonen-Lösung

Ein Dreizonenofen unterteilt die Heizkammer in eine große zentrale Zone und zwei kleinere Endzonen. Jede Zone verfügt über ein eigenes unabhängiges Thermoelement und eine eigene Steuerung.

Bediener können die Endzonen auf eine etwas höhere Temperatur als die Mitte einstellen. Diese zusätzliche Wärme wirkt dem natürlichen Wärmeverlust entgegen und erzeugt ein viel größeres, stabileres und sehr gleichmäßiges Temperaturplateau in der zentralen Zone.

Über die Gleichmäßigkeit hinaus: Erstellen benutzerdefinierter Profile

Diese unabhängige Steuerung ermöglicht auch die gezielte Erzeugung von Temperaturgradienten. Für bestimmte Forschungsanwendungen können Sie die Zonen so programmieren, dass eine spezifische, lineare Temperaturänderung über die Probe hinweg erzeugt wird, eine Aufgabe, die mit einem Einzonenofen unmöglich ist.

Schlüsselanwendungen und warum sie drei Zonen erfordern

Der Bedarf an überragender Temperaturkontrolle bestimmt, wo diese Öfen eingesetzt werden.

Halbleiterfertigung & CVD

Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der dünne Schichten auf Wafern gezüchtet werden, erfordern eine extreme Temperaturgleichmäßigkeit. Schon geringe Abweichungen über den Wafer hinweg können zu Defekten, inkonsistenten Schichtdicken und fehlerhaften Komponenten führen. Ein Dreizonenofen stellt sicher, dass das gesamte Substrat die exakt gleiche Prozesstemperatur hat.

Fortgeschrittene Materialprüfung & Synthese

Beim Testen der Eigenschaften von Materialien bei hohen Temperaturen (z. B. Kriechen, Zugfestigkeit) muss die gesamte Probe auf einer präzisen, gleichmäßigen Temperatur gehalten werden. Ist ein Teil der Probe heißer als ein anderer, sind die Testdaten ungültig. Dreizonenöfen sind unerlässlich, um genaue und wiederholbare Materialdaten zu erzeugen.

Präzisionswärmebehandlung

Kritische Wärmebehandlungen wie Glühen, Anlassen und Härten erfordern, dass ein Material für eine bestimmte Dauer auf einer spezifischen Temperatur gehalten wird, um die gewünschte Kristallstruktur zu erreichen. Die Gleichmäßigkeit eines Dreizonenofens stellt sicher, dass das gesamte Bauteil die exakt gleiche Behandlung erhält, wodurch Schwachstellen oder innere Spannungen, die durch ungleichmäßige Erwärmung verursacht werden, vermieden werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Dreizonenofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Investition.

Erhöhte Komplexität und Kosten

Ein Dreizonenofen ist von Natur aus komplexer und enthält drei Sätze von Steuerungen, Thermoelementen und Heizelementen. Dies führt zu einem höheren Anfangskaufpreis im Vergleich zu einem einfacheren Einzonenmodell.

Aufwendigere Einrichtung und Programmierung

Das Erreichen eines perfekt flachen Temperaturprofils erfordert eine sorgfältige Einrichtung und Abstimmung. Obwohl moderne Steuerungen dies weitgehend automatisieren, ist es ein aufwendigerer Prozess als das Einstellen eines einzelnen Temperaturpunkts an einem Einzonenofen.

Wann eine einzelne Zone ausreicht

Für das Erhitzen sehr kleiner Proben, die direkt im thermischen Zentrum platziert werden, oder für Anwendungen, bei denen die absolute Temperaturgleichmäßigkeit nicht der kritischste Parameter ist, ist ein Einzonenofen oft eine praktischere und kostengünstigere Lösung.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von der Präzision abhängen, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit für empfindliche Prozesse wie CVD, Kristallwachstum oder zertifizierte Materialprüfung liegt: Ein Dreizonenofen ist die definitive und notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spezifischen Temperaturgradienten über eine Probe für spezielle Forschung liegt: Die unabhängige Steuerung eines Dreizonenofens ist die einzige Möglichkeit, dies zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung, Massenverarbeitung oder Prüfung liegt, bei der leichte Temperaturunterschiede akzeptabel sind: Ein einfacherer, kostengünstigerer Einzonenofen ist wahrscheinlich die praktischere Option.

Letztendlich ist die Auswahl eines Dreizonenofens eine strategische Entscheidung, um die Prozesspräzision und Wiederholbarkeit gegenüber den anfänglichen Gerätekosten zu priorisieren.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Halbleiterfertigung & CVD | Gewährleistet extreme Temperaturgleichmäßigkeit für defektfreie Dünnschichtabscheidung |

| Fortgeschrittene Materialprüfung & Synthese | Bietet präzise, gleichmäßige Erwärmung für genaue und wiederholbare Testdaten |

| Präzisionswärmebehandlung | Hält eine konstante Temperatur für gleichmäßiges Glühen, Anlassen und Härten |

| Benutzerdefinierte Temperaturgradienten | Ermöglicht die gezielte Erzeugung spezifischer Temperaturprofile für spezialisierte Forschung |

Bereit, die Präzision Ihres Labors mit einem maßgeschneiderten Dreizonenofen zu verbessern? Durch exzellente Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir maßgeschneiderte Lösungen für Ihre empfindlichen Prozesse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile