Kurz gesagt bietet ein Vakuumrohrherd eine außergewöhnlich reine, steuerbare und nicht-reaktive Umgebung für die Hochtemperatur-Materialverarbeitung. Sein Hauptvorteil ist die Fähigkeit, atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, was Oxidation und andere unerwünschte chemische Reaktionen verhindert. Diese Fähigkeit, kombiniert mit präziser Temperaturuniformität, ermöglicht die Herstellung von Materialien mit überlegener Reinheit und verbesserten mechanischen Eigenschaften.

Der wahre Wert eines Vakuumrohrherds liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, eine chemisch „saubere Kammer“ für Ihre Materialien zu schaffen. Durch das Entfernen der reaktiven Atmosphäre erhalten Sie eine präzise Kontrolle über die endgültige Zusammensetzung und Struktur des Materials und erzielen Ergebnisse, die an der freien Luft unmöglich wären.

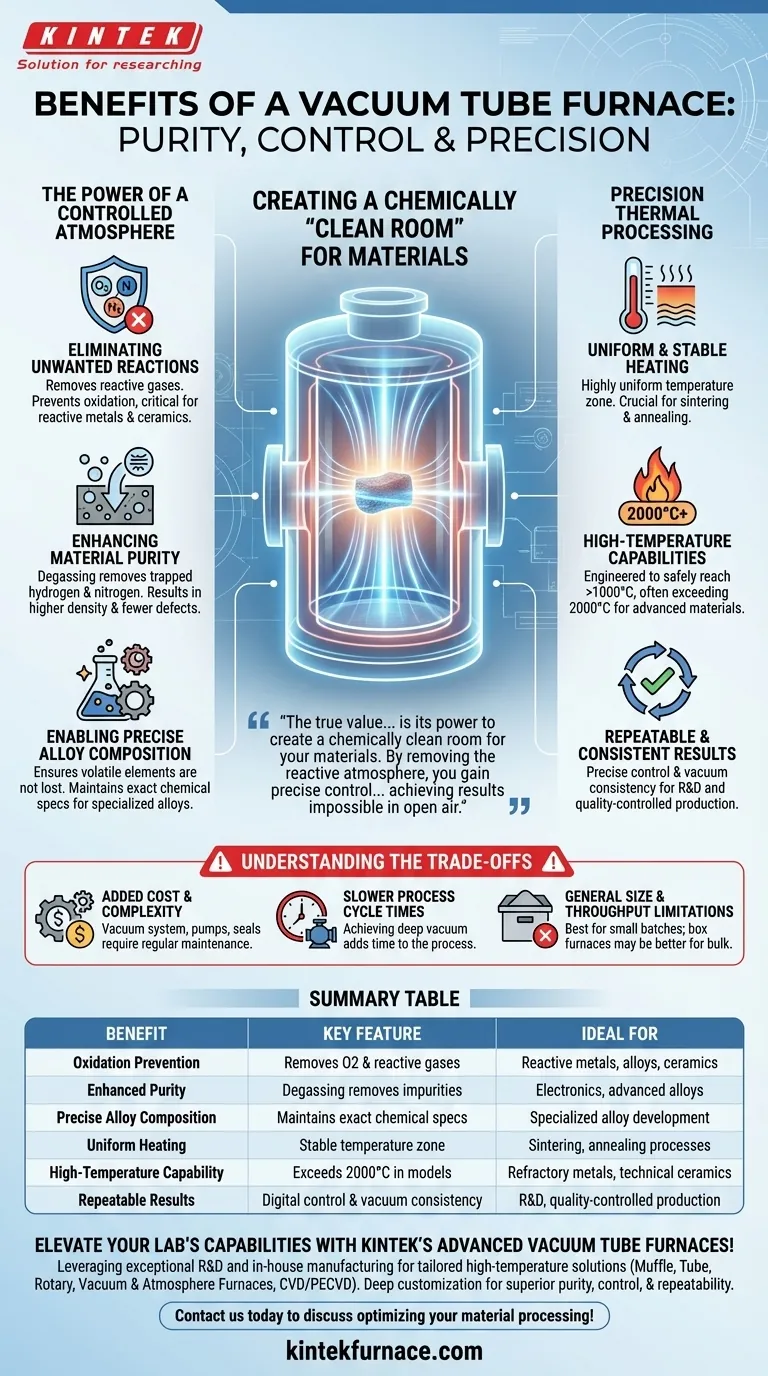

Die Kraft einer kontrollierten Atmosphäre

Das definierende Merkmal eines Vakuumrohrherds ist das Vakuum selbst. Das Erzeugen eines Vakuums schafft eine grundlegend andere Umgebung als ein herkömmlicher atmosphärischer Ofen, was die Materialintegrität direkt beeinflusst.

Beseitigung unerwünschter Reaktionen

Nahezu alle Hochtemperaturprozesse in normaler Atmosphäre sind der Oxidation ausgesetzt. Das Vakuumpumpsystem entfernt aktiv Sauerstoff und andere reaktive Gase aus der Ofenkammer.

Dies verhindert die Bildung unerwünschter Oxidschichten auf der Oberfläche eines Materials, was bei der Arbeit mit reaktiven Metallen, Legierungen und bestimmten Keramiken von entscheidender Bedeutung ist.

Verbesserung der Materialreinheit

Eine Vakuumumgebung ist sehr effektiv beim Entgasen, also dem Entfernen von eingeschlossenen Verunreinigungen aus dem Materialinneren.

Wenn das Material erhitzt wird, werden gelöste Gase wie Wasserstoff und Stickstoff herausgezogen, was zu einem Endprodukt mit höherer Dichte, weniger Defekten und größerer Gesamt

Ermöglichung präziser Legierungszusammensetzungen

Bei der Herstellung spezieller Legierungen stellt ein Vakuum sicher, dass flüchtige oder reaktive Elemente nicht durch Oxidation verloren gehen. Dies ermöglicht die präzise Steuerung und Beibehaltung der chemischen Zusammensetzung des Materials.

Das Ergebnis ist eine Legierung, die exakte Spezifikationen mit überlegener Konsistenz von Charge zu Charge erfüllt.

Präzise thermische Verarbeitung

Während das Vakuum entscheidend ist, ist die thermische Leistung des Ofens das, was die Umwandlung ermöglicht. Vakuumrohrherde sind für ein außergewöhnliches Temperaturmanagement ausgelegt.

Gleichmäßige und stabile Erwärmung

Rohröfen erzeugen von Natur aus eine hochgradig gleichmäßige Temperaturzone in der Mitte des Rohres mit kühleren Zonen an den Enden. Dieser vorhersagbare Gradient stellt sicher, dass die Probe über ihre gesamte Länge eine konstante Hitze erhält.

Diese Gleichmäßigkeit ist entscheidend für Prozesse wie Sintern und Glühen, bei denen selbst kleine Temperaturschwankungen zu inkonsistentem Kornwachstum, inneren Spannungen oder unvollständigen Reaktionen führen können.

Hochtemperaturanwendungen

Viele fortschrittliche Materialien, darunter feuerfeste Metalle (wie Wolfram und Molybdän) und technische Keramiken, erfordern Verarbeitungstemperaturen, die weit über 1000 °C liegen.

Vakuumrohrherde sind so konstruiert, dass sie diese extremen Temperaturen sicher erreichen und halten können, wobei spezielle Modelle oft 2000 °C überschreiten, was eine breite Palette an fortschrittlicher Materialsynthese ermöglicht.

Wiederholbare und konsistente Ergebnisse

Die Kombination aus kontrollierter Atmosphäre und präziser digitaler Temperaturregelung macht Prozesse hochgradig wiederholbar. Sobald ein Verarbeitungsprofil festgelegt ist, kann ein Vakuumrohrherd es konsistent ausführen, was sowohl für die wissenschaftliche Forschung als auch für die qualitätskontrollierte Produktion unerlässlich ist.

Die Kompromisse verstehen

Obwohl Vakuumrohrherde leistungsstark sind, handelt es sich um ein spezialisiertes Werkzeug mit bestimmten Einschränkungen. Es ist nicht die optimale Wahl für jede Erwärmungsanwendung.

Zusätzliche Kosten und Komplexität

Das Vakuumsystem – einschließlich Pumpen, Dichtungen und Manometern – erhöht die Kosten und die mechanische Komplexität erheblich im Vergleich zu einem einfachen atmosphärischen Rohrofen. Diese Komponenten erfordern regelmäßige Wartung, um eine zuverlässige Vakuumdichtung zu gewährleisten.

Längere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit. Die Evakuierungs- und potenziellen Nachfüll- oder Entlüftungsphasen verlängern den gesamten Prozesszyklus erheblich im Vergleich zum einfachen Erhitzen und Abkühlen in einem atmosphärischen Ofen.

Allgemeine Größen- und Durchsatzbeschränkungen

Rohröfen eignen sich am besten für die Verarbeitung kleinerer Chargen oder für die kontinuierliche Verarbeitung von Materialien mit kleinem Querschnitt. Für die Massenbehandlung großer oder unregelmäßig geformter Teile kann ein Vakuumkastenofen die praktischere Lösung sein.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder der Verarbeitung reaktiver Metalle liegt: Ein Vakuumrohrherd ist unerlässlich, um Oxidation zu verhindern und Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für F&E liegt: Die präzise atmosphärische und thermische Steuerung bietet unübertroffene Konsistenz für die Entwicklung und Erprobung neuer Materialien.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung nicht-reaktiver Materialien liegt: Ein Standard-Atmosphärenrohr- oder Kastenfurnace ist wahrscheinlich eine kostengünstigere und unkompliziertere Lösung.

Letztendlich ist die Entscheidung für einen Vakuumrohrherd eine Entscheidung, bei der die Materialintegrität und die Prozesskontrolle über alles andere gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Ideal für |

|---|---|---|

| Oxidationsprävention | Entfernt Sauerstoff und reaktive Gase | Reaktive Metalle, Legierungen, Keramiken |

| Verbesserte Reinheit | Entgasung entfernt eingeschlossene Verunreinigungen | Elektronik, Hochleistungswerkstoffe |

| Präzise Legierungszusammensetzung | Behält exakte chemische Spezifikationen bei | Entwicklung spezieller Legierungen |

| Gleichmäßige Erwärmung | Stabile Temperaturzone | Sinter- und Glühprozesse |

| Hochtemperaturanwendungen | Übersteigt 2000 °C bei Modellen | Feuerfeste Metalle, technische Keramiken |

| Wiederholbare Ergebnisse | Digitale Steuerung und Vakuumkonsistenz | F&E, qualitätskontrollierte Produktion |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumrohröfen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit, Kontrolle und Wiederholbarkeit genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität