In der Materialwissenschaft und der industriellen Verarbeitung ist ein Drehofen eine spezielle Ausrüstung für die Wärmebehandlung, bei der Materialien kontinuierlich getaumelt werden, während sie erhitzt werden. Im Gegensatz zu einem statischen Ofen verwendet er ein sich langsam drehendes, oft geneigtes zylindrisches Rohr, um das Material zu transportieren, zu mischen und sicherzustellen, dass jeder Teil der Probe eine gleichmäßige Temperatur erreicht.

Der Hauptvorteil eines Drehofens ist nicht nur das Erhitzen, sondern das Erreichen einer außergewöhnlichen thermischen und stofflichen Gleichmäßigkeit. Seine kontinuierliche Rotation ist speziell darauf ausgelegt, das häufige Problem der inkonsistenten Verarbeitung von Pulvern, Granulaten und Schlämmen zu lösen.

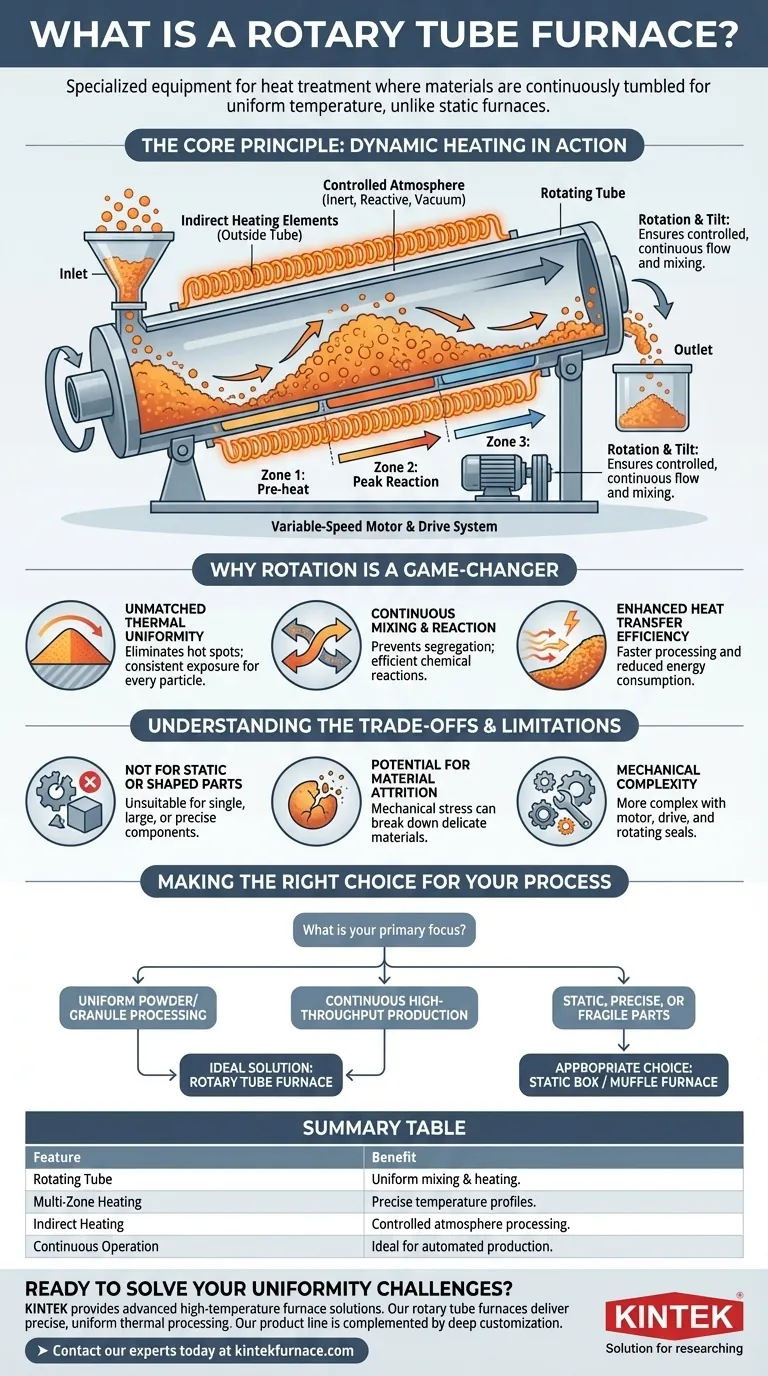

Das Kernprinzip: Dynamische Heizung in Aktion

Ein Drehofen geht über die einfache statische Erwärmung hinaus. Sein Design konzentriert sich auf die Schaffung einer dynamischen Umgebung, die das Material im Inneren aktiv verarbeitet.

Funktionsweise: Rotation und Neigung

Ein leistungsstarker Motor mit variabler Drehzahl treibt die Rotation des zentralen Prozessrohrs an. Dieses Rohr ist typischerweise in einem leichten Abwärtswinkel montiert.

Diese Kombination aus Rotation und Neigung bewirkt, dass das Material – wie ein Pulver oder Granulat – sanft taumelt und vom Einlass des Ofens zum Auslass vorwärts bewegt wird, wodurch ein kontrollierter und kontinuierlicher Fluss gewährleistet wird.

Die Rolle der indirekten Heizung

Die Heizelemente, oft Hochtemperaturspulen, sind außerhalb des rotierenden Rohrs positioniert. Dies wird als indirekt befeuertes Design bezeichnet.

Diese Trennung ist entscheidend, da sie es ermöglicht, die Atmosphäre im Inneren des Rohrs (z. B. Inertgas, reaktives Gas oder Vakuum) präzise zu steuern, ohne durch die Heizquelle kontaminiert zu werden.

Präzision durch Mehrzonensteuerung

Fortschrittliche Drehöfen verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge.

Dies ermöglicht Ingenieuren, ein präzises Temperaturprofil zu erstellen. Ein Material kann in einer hochkontrollierten Abfolge vorerhitzt, auf eine Spitzentemperatur gebracht und dann abgekühlt werden, alles innerhalb desselben kontinuierlichen Prozesses.

Warum Rotation ein Wendepunkt ist

Das entscheidende Merkmal dieses Ofens – seine Rotation – begegnet direkt den inhärenten Herausforderungen beim Erhitzen von Schüttgütern.

Unübertroffene thermische Gleichmäßigkeit

In einem statischen Ofen erwärmt sich ein Pulverhaufen ungleichmäßig; die Außenseite wird viel heißer als der isolierte Kern.

Die Taumelbewegung eines Drehofens legt ständig neue Oberflächen frei und stellt sicher, dass jedes Partikel einer gleichmäßigen Wärmeeinwirkung ausgesetzt ist. Dies eliminiert Hotspots und Temperaturgradienten und führt zu einem hochgradig gleichmäßigen Endprodukt.

Kontinuierliches Mischen und Reagieren

Für Prozesse wie Pulvermetallurgie, Beschichtung oder chemische Synthese ist ständiges Mischen unerlässlich.

Die Rotation verhindert die Entmischung verschiedener Materialien und stellt sicher, dass die Reaktanten in ständigem Kontakt stehen, wodurch chemische Reaktionen effizienter zum Abschluss gebracht werden.

Verbesserte Wärmeübertragungseffizienz

Die ständige Bewegung des Materialbetts verbessert die Effizienz der Wärmeübertragung von der Rohrwand in das Material selbst erheblich. Dies kann zu schnelleren Verarbeitungszeiten und einem reduzierten Energieverbrauch im Vergleich zu statischen Batch-Prozessen führen.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Drehofen ein Spezialwerkzeug und nicht universell einsetzbar. Das Verständnis seiner Einschränkungen ist entscheidend für den korrekten Einsatz.

Nicht für statische oder geformte Teile

Dieser Ofen ist grundsätzlich für lose, fließfähige Materialien wie Pulver, Pellets oder Granulate konzipiert. Er ist ungeeignet für die Wärmebehandlung einzelner, großer oder präzise geformter Komponenten, die nicht getaumelt werden können.

Potenzial für Materialabrieb

Die kontinuierliche Taumelbewegung kann abrasiv sein. Bei empfindlichen, spröden oder zerbrechlichen Materialien kann diese mechanische Beanspruchung dazu führen, dass Partikel zerbrechen und unerwünschte Feinstoffe oder Staub entstehen.

Mechanische Komplexität

Der Zusatz eines Motors, eines Antriebssystems und rotierender Dichtungen führt zu einer höheren mechanischen Komplexität und einem höheren Wartungsaufwand im Vergleich zu einem einfachen, statischen Kammerofen. Diese Dichtungen sind entscheidend für die Aufrechterhaltung der Atmosphärenintegrität und ein wichtiger Verschleißpunkt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt ganz von der Beschaffenheit Ihres Materials und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern, Granulaten oder Schlämmen liegt: Ein Drehofen ist aufgrund seiner überragenden Misch- und Wärmeverteilung wahrscheinlich die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf einer kontinuierlichen Produktion mit hohem Durchsatz liegt: Die Durchlaufnatur dieser Öfen macht sie äußerst effektiv für die Integration in eine automatisierte industrielle Linie.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung statischer, präzise geformter oder zerbrechlicher Teile liegt: Ein statischer Kammer-, Muffel- oder Standard- (nicht rotierender) Rohrofen ist die geeignete Wahl.

Letztendlich ist die Wahl eines Drehofens eine Entscheidung, die Prozessgleichmäßigkeit und -konsistenz für Materialien priorisiert, die von dynamischer Erwärmung profitieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Rotierendes Rohr | Sorgt für gleichmäßiges Mischen und Erhitzen von Pulvern/Granulaten. |

| Mehrzonenheizung | Ermöglicht präzise Temperaturprofile (Vorheizen, Reagieren, Kühlen). |

| Indirekte Heizung | Ermöglicht die Verarbeitung unter kontrollierter Atmosphäre (inert, reaktiv, Vakuum). |

| Kontinuierlicher Betrieb | Ideal für automatisierte industrielle Produktionslinien mit hohem Durchsatz. |

Bereit, Ihre Gleichmäßigkeitsherausforderungen zu lösen?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Drehöfen sind so konstruiert, dass sie die präzise, gleichmäßige thermische Verarbeitung liefern, die Ihre Pulver, Granulate oder Schlämme erfordern.

Unsere Produktpalette, einschließlich Drehöfen, Rohröfen, Muffelöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

➤ Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehofen Ihre Prozesskonsistenz und Effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen