Im Grunde ist ein Rotationsrohrofen für die kontinuierliche Hochtemperaturverarbeitung von Materialien in körniger oder teilchenförmiger Form konzipiert. Dazu gehören eine breite Palette von Substanzen wie Metallpulver, Keramiken, kohlenstoffbasierte Materialien, industrielle Nebenprodukte wie Batterieschrott und verschiedene chemische Verbindungen, einschließlich Oxide, Sulfide und Carbide. Die wesentliche Voraussetzung ist, dass das Material beim Erhitzen frei fließen und trudeln kann, um eine gleichmäßige Hitzeexposition zu gewährleisten.

Die Eignung eines Materials für einen Rotationsrohrofen hängt weniger von seinem chemischen Namen ab als vielmehr von seinem physikalischen Verhalten bei hohen Temperaturen. Wenn das Material fließen kann, ohne zu verklumpen oder zu haften, und chemisch mit dem Ofenrohr kompatibel ist, ist es wahrscheinlich ein guter Kandidat.

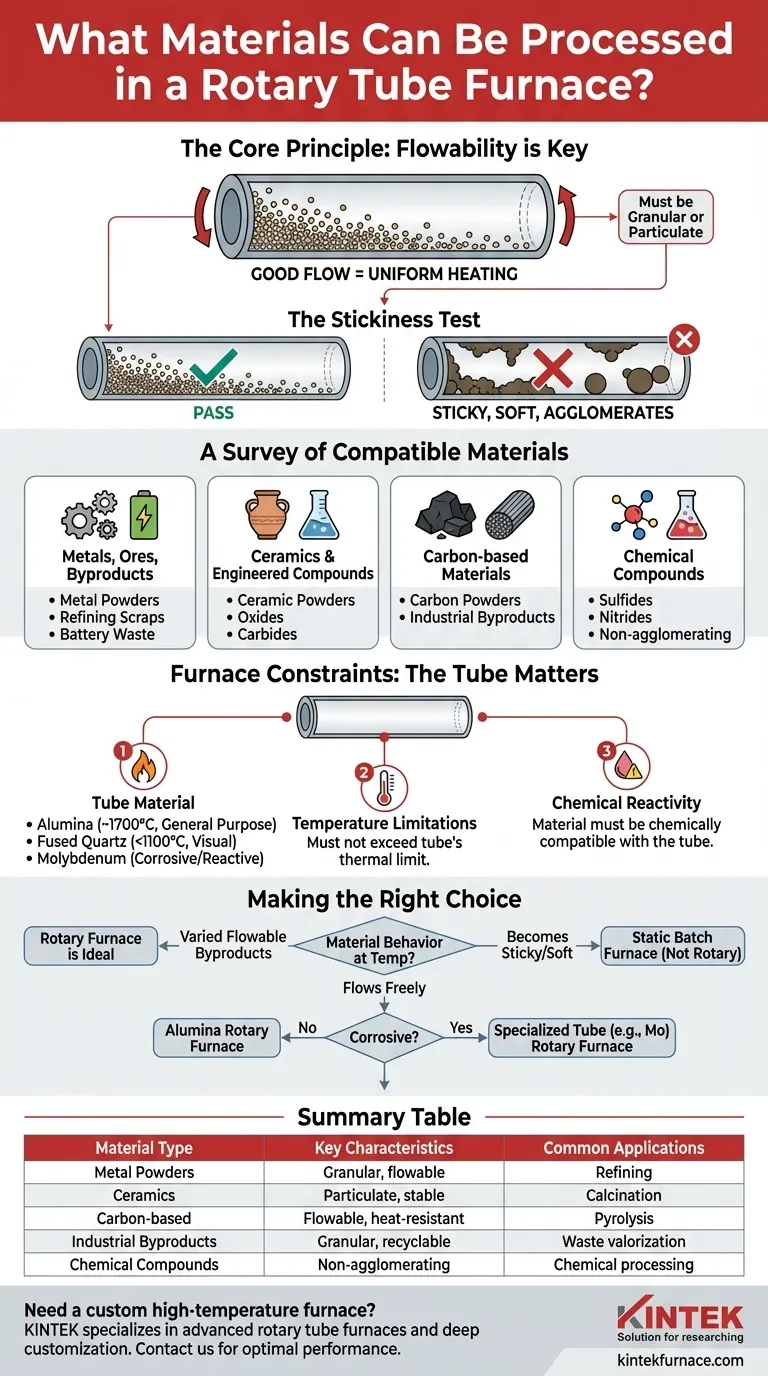

Das definierende Prinzip: Materialfluss und Form

Die Funktion eines Rotationsrohrofens wird durch seine Mechanik bestimmt. Die ständige Drehung des Rohres sorgt dafür, dass jede Partikel des Materials gleichmäßig verarbeitet wird. Diese mechanische Anforderung stellt eine grundlegende Einschränkung für die Art des Materials dar, das Sie verwenden können.

Die Bedeutung der partikulären Form

Ein Rotationsrohrofen arbeitet, indem er das Material durch eine beheizte Zone trudelt. Damit dies wirksam ist, muss das zugeführte Material ein Pulver, Granulat oder ein kleines Partikel sein. Diese Form maximiert die Oberflächenexposition gegenüber der kontrollierten Atmosphäre und der Wärmequelle.

Diese Taumelbewegung gewährleistet die Prozessuniformität, die für Anwendungen wie Kalzinierung, Pyrolyse oder Röstung, bei denen gleichbleibende Ergebnisse von größter Bedeutung sind, von entscheidender Bedeutung ist.

Der entscheidende „Klebrigkeitstest“

Der häufigste Grund, warum ein Material für einen Rotationsrohrofen ungeeignet ist, besteht darin, dass es bei der angestrebten Verarbeitungstemperatur klebrig, weich wird oder verklumpt.

Wenn das Material zusammenklumpt, hört es auf zu trudeln. Stattdessen haftet es entweder an der Wand des Rohres oder bildet große Klumpen, die eher rollen als sich zu mischen, was zu ungleichmäßiger Erwärmung, schlechten Ergebnissen und möglichen Schäden am Ofen führt.

Ein Überblick über kompatible Materialien

Angesichts der primären Anforderung der Fließfähigkeit sind Rotationsrohrofen für eine breite Palette industrieller und Forschungsanwendungen außergewöhnlich vielseitig.

Metalle, Erze und Nebenprodukte

Diese Öfen eignen sich hervorragend zur Verarbeitung von metallhaltigen Materialien. Häufige Beispiele sind die Raffination von Bleierz, die Verarbeitung von Hochofenschlacke und die Rückgewinnung von Materialien aus Raffinationsschlacke oder Batterieschrott.

Keramiken und technische Verbindungen

Die präzise Temperatur- und Atmosphärenkontrolle macht diese Öfen ideal für die Herstellung oder Veränderung von technischen Materialien. Dies umfasst die Verarbeitung von Keramiken, Glaspulvern, Oxiden, Sulfiden, Nitriden und Carbiden.

Industrielle Pulver und Abfallströme

Rotationsrohrofen werden häufig beim Recycling und der Wertschöpfung von Abfällen eingesetzt. Sie können Materialien wie Filterstaub und andere granulare Nebenprodukte aus industriellen Prozessen effektiv verarbeiten und sie in wertvolle Ressourcen umwandeln.

Abwägungen verstehen: Der Ofen selbst ist eine Einschränkung

Das Material, das Sie verarbeiten möchten, ist nur die halbe Miete. Der Aufbau des Ofens selbst, insbesondere des Reaktorrohrs, bringt eigene Einschränkungen mit sich. Sie müssen sicherstellen, dass Ihr Prozessmaterial mit der Ausrüstung kompatibel ist.

Das Material des Reaktorrohrs

Das Rohr, das das Material umschließt, ist das Herzstück des Ofens, und seine Zusammensetzung ist ein entscheidender Entscheidungsfaktor.

- Aluminiumoxid: Eine gängige Wahl für Hochtemperaturanwendungen (bis ca. 1700 °C), die eine gute thermische Stabilität bietet. Es ist eine ausgezeichnete Allzweckoption für nicht korrosive Materialien.

- Quarzglas/Pyrex: Geeignet für niedrigere Temperaturen, bei denen eine visuelle Beobachtung erforderlich sein kann. Diese Materialien erweichen und verformen sich bei Temperaturen über ungefähr 1100 °C.

- Molybdän/Wolfram: Diese Metallrohre sind für Prozesse mit stark korrosiven oder reaktiven Materialien reserviert, die keramische oder Quarzrohre beschädigen würden.

Temperaturbeschränkungen

Die maximale Betriebstemperatur des Ofens wird sowohl durch seine Heizelemente (z. B. Widerstandsdrähte, Siliziumkarbid) als auch – was noch wichtiger ist – durch die thermische Grenze des Reaktorrohrs bestimmt. Die Verarbeitung eines Materials oberhalb der Nennbetriebstemperatur des Rohres führt zu dessen Ausfall.

Chemische Reaktivität

Sie müssen die Möglichkeit chemischer Reaktionen zwischen Ihrem Prozessmaterial und dem Ofenrohr bei hohen Temperaturen berücksichtigen. Eine aggressive chemische Atmosphäre oder ein reaktives Material können ein inkompatibles Rohr schnell zersetzen, was zu einem katastrophalen Ausfall und Prozesskontamination führt.

Die richtige Wahl für Ihr Material treffen

Die Eigenschaften Ihres Materials müssen mit den Fähigkeiten des Ofens übereinstimmen. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturkalzinierung eines nicht korrosiven Pulvers liegt: Ein Aluminiumoxidrohr-Ofen ist aufgrund seiner thermischen Stabilität Ihre zuverlässigste Wahl.

- Wenn Sie chemisch aggressive Materialien verarbeiten oder eine spezifische reaktive Atmosphäre benötigen: Sie müssen einen Ofen mit einem speziellen Rohr auswählen, wie z. B. Molybdän, um eine Zerstörung der Ausrüstung zu verhindern.

- Wenn Ihr Material bei Verarbeitungstemperaturen weich oder klebrig wird: Ein Rotationsrohrofen ist nicht geeignet; ein statischer Chargenofen ist eine geeignetere Alternative.

- Wenn Sie eine Vielzahl von industriellen Nebenprodukten wie Schlacke oder Schrott verarbeiten müssen: Die Vielseitigkeit eines Rotationsrohrofens ist ein großer Vorteil, vorausgesetzt, die Materialien können sich beim Erhitzen frei bewegen.

Letztendlich ist das Verständnis des Zusammenspiels zwischen dem Verhalten Ihres Materials und den physikalischen Grenzen des Ofens der Schlüssel zu einer erfolgreichen Verarbeitung.

Zusammenfassungstabelle:

| Materialtyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Metallpulver | Granuliert, fließfähig, nicht klebrig | Raffinierung, Rückgewinnung aus Schrott |

| Keramiken | Partikuläre Form, stabil bei hohen Temperaturen | Kalzinierung, Synthese |

| Kohlenstoffbasierte Materialien | Fließfähige Pulver, hitzebeständig | Pyrolyse, Röstung |

| Industrielle Nebenprodukte | Granuliert, recycelbar | Wertschöpfung von Abfällen, Verarbeitung von Batterieschrott |

| Chemische Verbindungen (z. B. Oxide, Sulfide) | Nicht verklumpend, kompatibel mit dem Rohr | Chemische Verarbeitung, Materialveränderung |

Benötigen Sie einen kundenspezifischen Hochtemperatur-Ofen für Ihre Materialien? KINTEK ist spezialisiert auf fortschrittliche Rotationsrohrofen und andere Lösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E-Abteilung und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und eine optimale Leistung für granulare und partikuläre Materialien zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Verarbeitungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen