Im Kern ist ein Drehrohrofen eine zylindrische Verarbeitungskammer, die Rotation mit einer leichten Neigung kombiniert, um Materialien kontinuierlich zu erhitzen, zu mischen und zu transportieren. Sein grundlegender Aufbau konzentriert sich auf vier Schlüsselsysteme: einen Strukturkörper, eine isolierende feuerfeste Auskleidung, einen mechanischen Antrieb zur Rotation und eine präzise gesteuerte Wärmequelle.

Das wesentliche Konstruktionsprinzip eines Drehrohrofen ist es, durch kontrollierte Bewegung – Rotation zum Mischen und Neigung zum Transport – sicherzustellen, dass jedes Partikel des Materials eine gleichmäßige thermische Behandlung erfährt, während es sich kontinuierlich durch den Ofen bewegt.

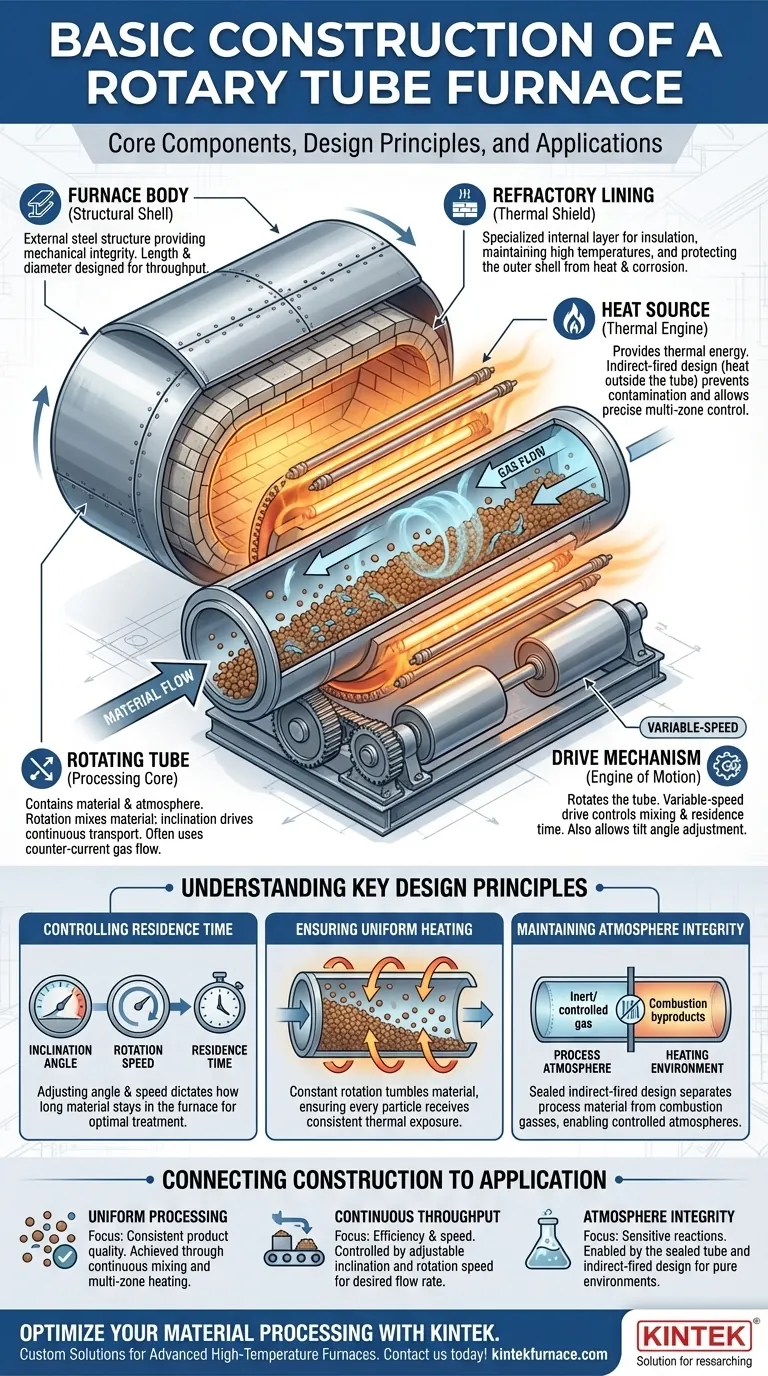

Den Drehrohrofen dekonstruieren: Kernkomponenten

Ein Drehrohrofen ist ein integriertes System, bei dem jede Komponente einem bestimmten und entscheidenden Zweck dient. Zu verstehen, wie diese Teile zusammenwirken, ist der Schlüssel, um die Leistungsfähigkeit des Ofens zu schätzen.

Der Ofenkörper (Die Strukturelle Hülle)

Der Ofenkörper ist die externe Stahlkonstruktion, typischerweise ein langes, geschweißtes zylindrisches Rohr. Er bietet die mechanische Integrität und Unterstützung für die gesamte Anlage.

Die Länge und der Durchmesser dieses Körpers sind nicht willkürlich; sie werden spezifisch auf der Grundlage des erforderlichen Durchsatzes und der Verweilzeit ausgelegt, die für das zu verarbeitende Material benötigt wird.

Die Feuerfeste Auskleidung (Der Thermische Schild)

Im Inneren des Stahlkörpers befindet sich eine entscheidende Schicht aus feuerfestem Material. Diese Auskleidung kann aus speziellen Ziegeln, Gießbeton oder anderen formbaren, hochtemperaturbeständigen Substanzen bestehen.

Diese Auskleidung erfüllt zwei primäre Funktionen: Sie isoliert den Ofen, um extrem hohe Innentemperaturen aufrechtzuerhalten, und schützt die äußere Stahlhülle vor thermischer Beanspruchung und chemischer Korrosion.

Der Antriebsmechanismus (Der Motor der Bewegung)

Der Antriebsmechanismus ist das mechanische System, das für die charakteristische Rotation des Ofens verantwortlich ist. Er besteht typischerweise aus einem großen Antriebszahnrad oder einem System von angetriebenen Rollen, die das gesamte Rohr drehen.

Die meisten modernen Designs verfügen über einen Antrieb mit variabler Geschwindigkeit. Dies ermöglicht es den Bedienern, die Drehzahl präzise einzustellen, was direkt den Grad der Mischung und die Verweilzeit des Materials in der Heizzone steuert. Der Mechanismus ermöglicht oft auch die Einstellung des Neigungs- oder Kippwinkels.

Die Wärmequelle (Der Thermische Motor)

Die Wärmequelle liefert die Energie für den thermischen Prozess und kann entweder elektrisch oder gasbefeuert sein. Ein wichtiges Konstruktionsmerkmal ist, dass diese Öfen oft indirekt befeuert werden.

Bei einer indirekt befeuerten Konstruktion wird die Wärme an die Außenseite des rotierenden Rohrs, das das Material enthält, angelegt. Dies verhindert eine Kontamination durch Verbrennungsprodukte und ermöglicht mehrere thermische Kontrollzonen entlang der Rohrlänge, wodurch ein präzises Temperaturprofil für anspruchsvolle Prozesse möglich wird.

Das Drehrohr (Der Verarbeitungskern)

Das zentrale Element ist das Rohr, das das Prozessmaterial und die Atmosphäre enthält. Während sich der Ofen dreht, wird das Material im Inneren ständig gewälzt und gemischt, wodurch Hot Spots vermieden und Gleichmäßigkeit gewährleistet werden.

Die leichte Neigung des Rohrs bewirkt, dass sich das Material allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt bewegt, wodurch ein kontinuierlicher Verarbeitungsfluss entsteht. Oft werden heiße Gase im Gegensatz zur Materialströmung (Gegenstromprinzip) durch das Rohr geleitet, um die Wärmeübertragungseffizienz zu maximieren.

Schlüsselprinzipien des Designs verstehen

Die Konstruktion eines Drehrohrofens ist eine direkte Widerspiegelung der physikalischen Prinzipien, die er nutzt. Das Zusammenspiel seiner Komponenten bestimmt seine Leistung und Anwendung.

Verweilzeit kontrollieren

Die Kombination aus Neigungswinkel und Drehgeschwindigkeit gibt dem Bediener direkte Kontrolle über die Verweilzeit – wie lange das Material im Ofen verbleibt.

Ein steilerer Winkel oder schnellere Rotation verkürzt die Verweilzeit für Anwendungen mit hohem Durchsatz. Ein flacherer Winkel oder langsamere Rotation erhöht die Verweilzeit, was für Prozesse, die eine längere Wärmeeinwirkung erfordern, entscheidend ist.

Gleichmäßige Erwärmung gewährleisten

Die konstante Rotation ist der Mechanismus des Ofens, um eine außergewöhnliche Temperaturgleichmäßigkeit zu erreichen. Durch das kontinuierliche Wälzen des Materials wird jedes Partikel gleichmäßig der Wärmequelle ausgesetzt, was für eine gleichbleibende Produktqualität unerlässlich ist.

Integrität der Atmosphäre erhalten

In einem indirekt befeuerten System trennt das versiegelte Drehrohr das Prozessmaterial von der externen Heizumgebung. Dies ermöglicht eine präzise Kontrolle der internen Atmosphäre und ermöglicht Prozesse, die inerten (Stickstoff, Argon), oxidierenden oder reduzierenden Umgebungen erfordern, ohne das Risiko einer Kontamination.

Konstruktion und Anwendung verbinden

Wenn Sie verstehen, wie der Ofen gebaut ist, können Sie erkennen, wie sein Design spezifische Verarbeitungsziele direkt ermöglicht.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Verarbeitung liegt: Das ständige Mischen durch Rotation, kombiniert mit mehreren, unabhängigen Heizzonen, stellt sicher, dass jedes Partikel einen sehr gleichmäßigen thermischen Pfad durchläuft.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Durchsatz liegt: Der einstellbare Neigungswinkel und die variable Drehzahl sind Ihre primären Werkzeuge zur Steuerung, wie schnell und effizient Material verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Atmosphäre liegt: Das versiegelte Prozessrohr in einem indirekt befeuerten Design ist das entscheidende Merkmal, das reine, kontrollierte Atmosphären während empfindlicher chemischer Reaktionen oder Behandlungen ermöglicht.

Indem Sie diese grundlegenden Konstruktionselemente verstehen, können Sie effektiv bewerten, wie ein Drehrohrofen Ihre spezifischen Materialverarbeitungsziele erfüllen wird.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkörper | Bietet strukturelle Unterstützung und Integrität | Zylindrisches Stahlrohr, ausgelegt für Durchsatz und Verweilzeit |

| Feuerfeste Auskleidung | Isoliert und schützt vor hohen Temperaturen | Aus Ziegeln oder Gießbeton, verhindert thermische Beanspruchung und Korrosion |

| Antriebsmechanismus | Ermöglicht Rotation und Neigung | Antrieb mit variabler Geschwindigkeit, einstellbare Neigung für Misch- und Transportkontrolle |

| Wärmequelle | Liefert thermische Energie für die Verarbeitung | Elektrisch oder gasbefeuert, indirekt befeuertes Design für kontaminationsfreie Heizung |

| Drehrohr | Enthält und verarbeitet Materialien | Ermöglicht Wälzen und Mischen, Gegenstromprinzip für Effizienz |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung & Entwicklung und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate